成型塑件無推桿印推出結構及注射模設計

0 引 言

隨著電子產品的迅速發展,金屬件逐漸被塑件代替,以實現產品的輕量化和低成本化。塑件是利用注射模在注塑機上將熔融的塑料注入型腔后冷卻成型,其生產效率比金屬件高,生產成本比金屬件低

,利用該優勢,將之前電子產品上使用的金屬天線改為注射成型加LDS(激光直接成型)工藝生產的天線,使塑件天線具有金屬天線件的特性

。傳統的塑件脫模是利用推桿完成,由于推桿細長,熔融塑料在高壓下注入型腔,推桿會在注射時發生軸向彈性變形,雖然變形量較小,但是會在成型塑件上留下凸臺或凹坑

,由于該塑件在天線區域不能有凹凸印,為此在設計模具時,采用滑塊成型塑件,推桿布置在滑塊下方,開模后,推桿空運行一段距離后,再推動成型塑件脫模,此時塑件已經固化冷卻,且推桿沒有承受注射力,在塑件上不會留下凹凸印,使塑件質量符合LDS制程要求,最終生產符合設計要求的產品。

1 塑件工藝分析

塑件為某通信器材中的天線元件,也是功能件,注射成型后還要進行激光直接成型,也稱LDS

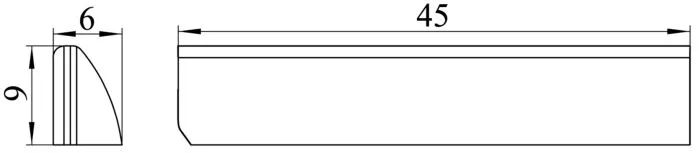

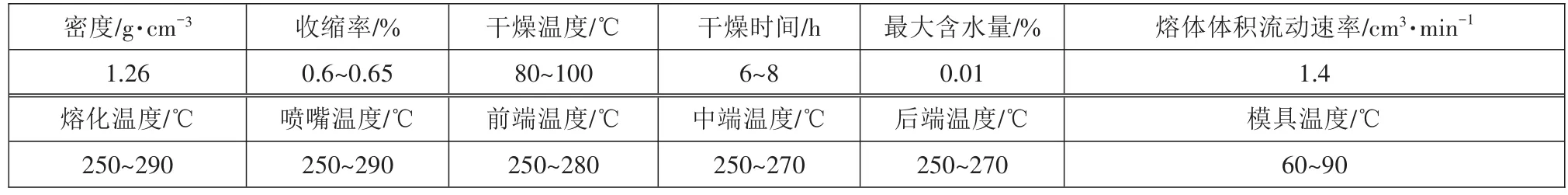

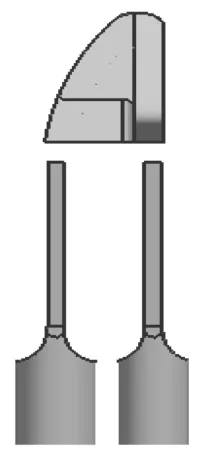

,使塑件升級為可導電的天線,為此塑件要有一定的強度、尺寸穩定性和LDS加工性等。塑件外觀面的要求為拋光SPI B1,顏色為本色,外形尺寸約為45 mm×9 mm×6 mm,如圖1所示。塑件材料為PC/ABS NX10302,此材料的注射工藝參數及性能如表1所示,這些參數是成型工藝和模具設計重要的技術依據,以確保成型塑件的質量和后續生產的穩定性。

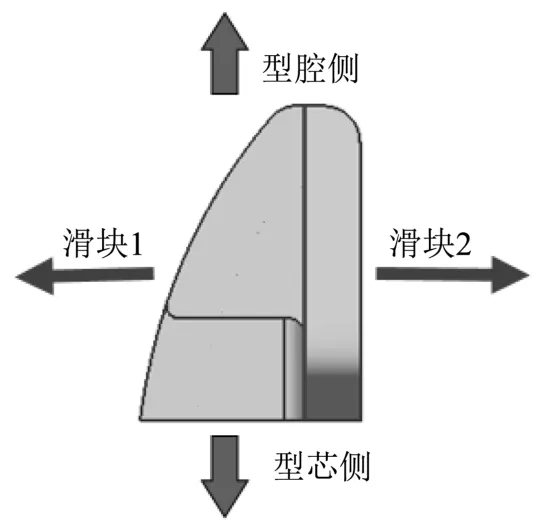

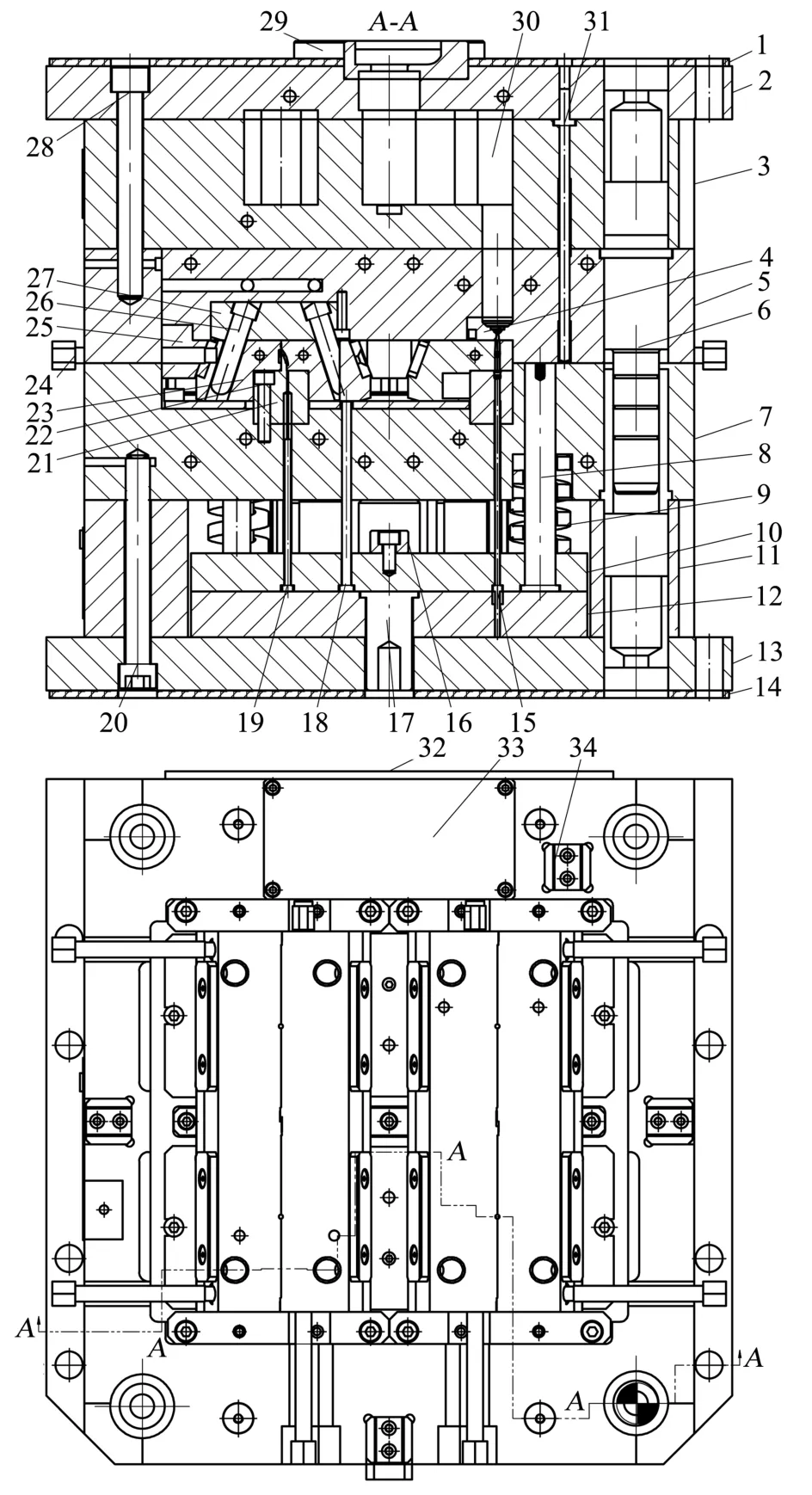

通過對模具進行分析,根據成型塑件無推桿印的要求,設計的開模方式如圖2所示。塑件形狀類似梯形,大部分可視區域均在型腔側成型,型芯處的成型區域面積較少,這樣會造成成型塑件粘型腔壁的風險,需避免該情況發生。成型塑件要求不能有推桿印,模具結構無法使用推板推出,為此必須設計推桿,但推桿不能直接作用在待成型塑件上。基于上述分析要求,在開模方案中增加2個哈夫滑塊,一是可以減少塑件在型腔側成型的面積,避免成型塑件粘型腔壁;二是型芯成型的特征設計在滑塊上,便于推桿布置在滑塊下方,推桿不直接接觸塑件,不會留下推桿印。

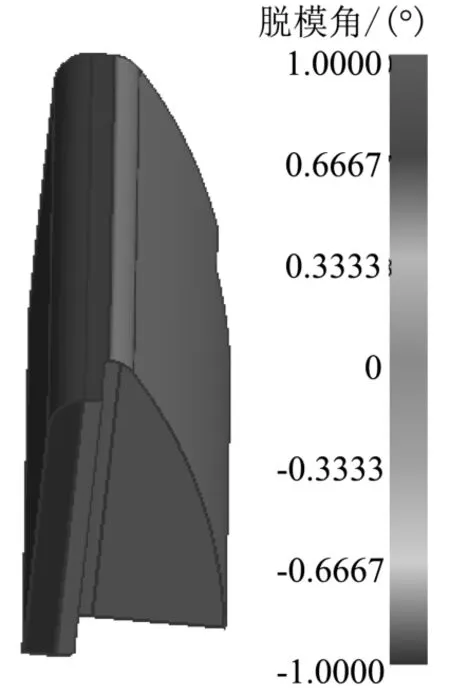

為了使成型塑件滿足開模要求,塑件設計時在滑塊方向增加了脫模角,避免塑件脫模時拉傷,如圖3所示,左邊深色部分為滑塊1方向的脫模角,右邊淺色部分為滑塊2向脫模角,角度都為1°,同時塑件這些面為拋光SPI B1,更有利于滑塊成型和脫模。

2 模具零件材料及推出系統

2.1 模具零件材料

模具零件材料的合理選擇決定了模具的使用壽命和成型塑件的質量

。塑件成型后還要進行LDS處理,注射要求較高,塑件可視面在滑塊上成型,模具每個型腔有2個哈夫滑塊,滑塊的鋼材要選擇拋光性好且防腐蝕性能優的S136不銹鋼,模具零件材料如表2所示。

傳播中華文化、提升國家文化軟實力是當前文學“走出去”背后的訴求。在弘揚民族文化的迫切需求下,需清醒地認識到作為文化傳播途徑的文學譯介必須是一個循序漸進的過程。《青衣》英譯本在西方讀者群體中獲得的廣泛認同,無疑為文學譯介和文化傳播帶來了啟示。

2.2 推出系統設計

(2)動模部分。滑塊座23安裝在型芯21上,并與型芯21配合成型塑件,扁推桿19固定在推板12上,并與型芯21配合導向推桿的推出和復位,扁推桿19與成型塑件沒有直接接觸,空隔一段距離并在滑塊下方,空隔距離為8.0 mm,以保證成型塑件上不會留下推桿印,同時又能使用推桿推出。直推桿18固定在推桿固定板10上,并與型芯21間隙配合,直推桿18的作用是防止模具沒有打開時推板12運動帶動扁推桿19撞傷滑塊。

3 模具結構及工作過程

(1)定模部分。上隔熱板1固定在定模座板2上,阻隔模具與注塑機面板直接接觸而避免熱量損失,能使模溫保持正常設定溫度。熱流道組件30安裝在熱流道板3中,熱流道是注射單元的延伸

,保證塑料熔體從主澆口延伸到流道直至型腔中,提高材料利用率和成型效率

,型腔板鑲件4用來安裝熱流道噴嘴并固定在定模座板2中,并與滑塊座23配合滑動定位,斜導柱26安裝在斜導柱固定塊27中,使其驅動滑塊座23開合動作,螺釘28是連接和緊固定模部分的主要零件。

2016年,在德魯巴展會上,長榮股份首次進入1號館,展出高檔包裝印后產品,此次亮相不僅大大提高了長榮股份的國際知名度,也直接促成其產品國際市場銷售量的顯著提升。

模具結構如圖5所示。

推出系統的設計是該模具的重點,為了避免在成型塑件上產生推桿印,在成型區不能布置推桿,要求推桿不能直接與待成型塑件接觸,需保持一段距離

,為此采用滑塊結構補充型腔板與推桿間的距離,推桿布置在滑塊下方,待注射成型后,滑塊打開,留出推出空間同時減少了塑件與模具零件的抱緊力,這時推桿空運行一段后,推桿接觸塑件底面將其推出,圖4所示為推出方式示意圖。

本研究采用NDBI、監督分類和非監督分類3種方法進行建成區提取,將提取出的建成區信息結合實地采樣數據進行對比研究,選取分類最好、精度最高的方法作為本研究建成區提取方法.由于遙感影像存在同物異譜、異物同譜和混合像元等現象,基于光譜值統計的分類方法都難以避免錯分、誤分[13],因此需要對分類結果結合實地考察進行人工目視解譯.目視解譯結果表明,監督分類下的最大似然法分類精度最高,與實際地物的符合程度最為貼切.

模具工作過程:注塑機注射保壓冷卻后,模具開模,動模部分整體向后移動,模具主分型面打開,成型塑件留在型芯而脫離型腔,當型芯運動一小段距離時,斜導柱26與滑塊座23觸碰,在斜導柱26帶動下滑塊座23向遠離塑件的方向進行抽芯,抽芯完成后,滑塊座23停在限位位置,動模部分繼續向后移動并最終停止在設定位置,完成開模動作。成型塑件的推出由頂桿17推動推桿固定板10,當固定在推桿固定板10上的扁推桿19運動8.0 mm后接觸塑件繼續推出,直到推桿固定板10上的限位塊16碰到型芯固定板7的底面時,推出動作完成,塑件被機械手取出后模具合模,進入下一個塑件的成型。

4 結束語

模具采用滑塊結構,使推桿不直接與成型塑件接觸,不會在成型塑件上留下推桿印,滿足設計要求。模具調試和后續生產中,模具零件動作平穩可靠,塑件上沒有推桿印,脫模順利,成型塑件的尺寸精度和性能滿足要求,達到批量生產的效果。

[1]劉朝福.注塑成型疑難問題及解答[M].北京:化學工業出版社,2018:1-19.

[2]錢志良.薄壁LDS天線件注射模具設計[J].模具技術,2019(3):30-34.

[3]塑料模具技術手冊編委會.塑料模具技術手冊[M].北京:機械工業出版社,1997:111-131.

[4]劉朝福.注塑成型實用手冊[M].北京:化學工業出版社,2013:193-212.

[5]李忠文,蔣文藝,陳延軒,等.精密注塑工藝和產品缺陷解決方案[M].北京:化學工業出版社,2018:2-11.

[6]布魯納,那 什.先進注塑模具圖解[M].王道遠,譯.北京:化學工業出版社,2019:41-48.

[7]錢志良.下蓋閥針直接進膠精密注塑模結構[J].模具技術,2020(5):22-27.