基于PowerMILL的五軸數控機床仿真與應用

0 引 言

隨著國內航空航天、新能源汽車、風力發電等行業的快速發展,機械制造業在產業發展中占比越來越重要。高精尖的數控機床在機械制造業中的應用越來越多,特別是五軸數控機床的引進和自主研發,對提高國內生產技術水平具有重要意義。如保險桿、儀表盤、車燈等汽車模具結構復雜,模具零件精度和表面質量要求高,使用五軸機床加工具有優勢。但五軸機床的主軸結構復雜及運動方式靈活,導致加工程序也復雜,數控程序完成后,沒有經過仿真機床模擬的程序安全性較低,機床部件容易跟加工的工件或工裝夾具發生干涉,造成工件過切或刀具斷裂,嚴重時會造成機床損壞。

PowerMILL是專業的數控加工編程軟件,由于其操作智能化且簡單易用,不僅三軸編程簡單智能,而且三加二軸、五軸聯動的編程更智能和安全。在保證多軸程序安全方面,PowerMILL軟件帶有虛擬仿真機床模擬功能,在編程過程或完成后,直接調用仿真機床模擬刀具路徑是否干涉,擺軸角度是否合理或超程等安全問題都可在實際加工前解決,避免機床加工時出現安全事故,造成經濟損失。現以雙轉頭五軸數控加工中心為例,介紹五軸機床仿真模型的建立和仿真機床參數設置。

4)雨帶由多個處于不同發展階段、動力和熱力結構不同的對流單體組成,對流在近地層形成向南的冷出流與低層西南暖濕氣流的持續相互作用,使雨帶后部不斷有新單體觸發,新單體在中層引導氣流作用下沿著雨帶移動,使雨帶維持。

1 機床模型建立

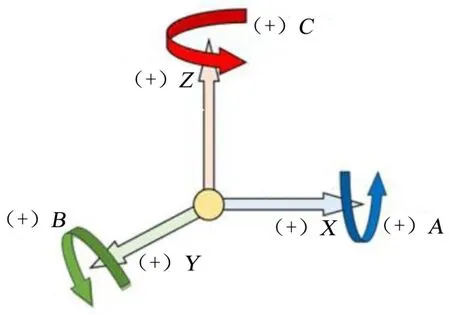

五軸數控機床由3個線性軸(

、

、

軸)和2個旋轉軸(

、

、

任意2個旋轉軸)構成,其中繞

、

、

的旋轉軸分別為

、

、

軸,相對于傳統三軸機床,增加了

、

、

中的任意2個自由度,如圖1所示。常見的五軸機床結構可分為3類:①table-table型(雙轉臺),該結構優點是刀軸方向不動,2個旋轉軸均在工作臺上,工件加工時隨工作臺旋轉,承載質量較小,能加工的工件尺寸也較小;②head-head型(雙轉頭),該結構優點是工作臺不動,2個旋轉軸均在主軸上,機床能加工的工件尺寸較大;③table-head型(一轉臺一轉頭),該結構優點是2個旋轉軸分別放在主軸和工作臺上,工作臺旋轉,可裝夾較大的工件,主軸擺動,改變刀軸方向靈活。

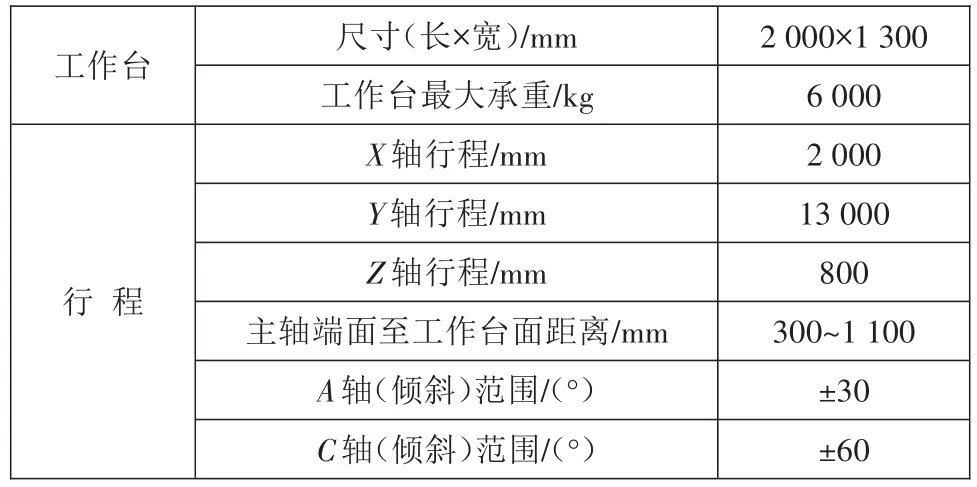

構建機床模型需要了解機床的結構和技術參數,如工作臺大小、主軸大小、各坐標軸行程等,某五軸加工中心主要技術參數如表1所示。

三是運用信息化技術手段。在信息化背景下,要充分發揮信息技術與載體的優勢功能,長效推進高校服務型機關黨組織建設。利用微信、微博、QQ群、網站留言板等新媒體和網絡技術,構建覆蓋面更廣泛的服務網絡,實現服務基層、服務群眾全天候、零距離,提升服務工作的時效性和覆蓋面。

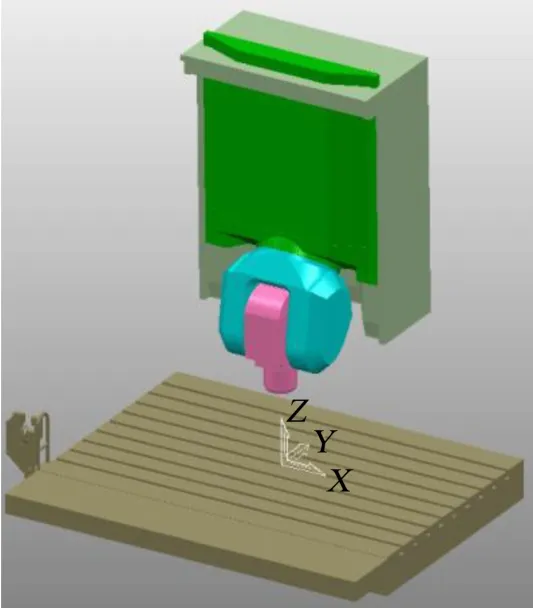

由于企業提供了STEP格式機床的三維模型,如圖2所示,節省了現場測繪的時間,直接導入UG或Powershape軟件,將工作臺面中心移至世界坐標位置或創建用戶坐標,分別將機床各組件輸出到指定文件夾,按運動部件名稱命名。導出格式可以是STL、IGS等,在導出過程中更改模型公差,可以減小模型尺寸,提高模擬速度。工作臺、主軸和其他一些重要部件建議公差值為0~0.025 mm,線性和旋轉運動的部分

軸、

軸建議公差值為0~0.05 mm,靜態部件、標志、底座、數控控制器和其他靜止元件建議公差值為0~0.25 mm,并將所有零部件資料使用Exchange轉換器轉成*.dmt格式的文件。

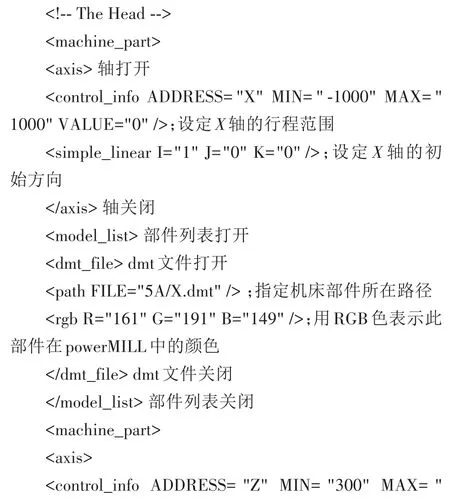

根據機床組件樹關系創建運動控制文件,其機床主軸head運動部件控制文件內容如下。

2 仿真機床參數設置

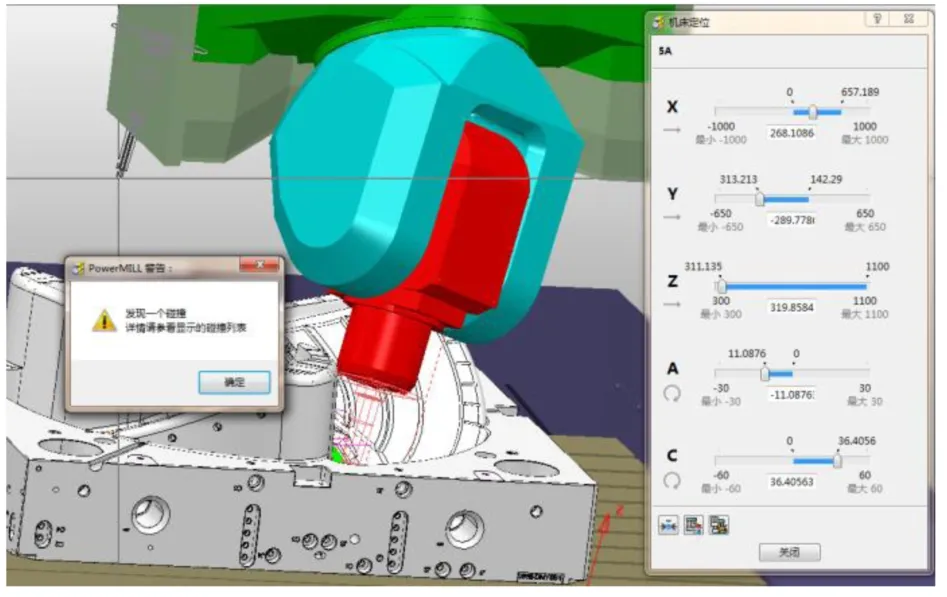

啟動PowerMILL軟件,在機床工具欄上,點擊“輸入機床模型”,選擇.mtd機床運動控制文件,輸入已創建的五軸機床模型,再選擇工件放置在工作臺面上裝夾位置的坐標系,確定工件在工作臺的位置,打開“查看并調整機床位置”,在手動模式下拖動機床各坐標軸的游標尺,檢查各坐標軸移動范圍和運動方向是否正確。拖動

軸游標尺讓主軸跟工件或夾具進行干涉碰撞,碰撞后顯示報警信息如圖5所示。經測試各項功能符合實際機床運動和安全防護要求。

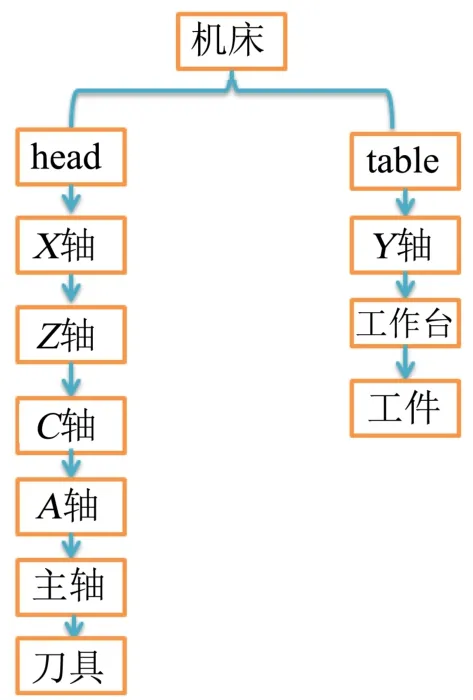

機床結構有3個線性軸

、

、

軸和2個旋轉軸

、

軸,需要從加工工件和刀具尋找各運動關系,刀具安裝固定在主軸上,加工工件裝夾在工作臺上。刀具依附在主軸,主軸依附在

軸,

軸依附在

軸,

軸依附在

軸,

軸依附在

軸,由此得出:

軸移動會帶動

軸→

軸→

軸→主軸→刀具移動;工件依附在工作臺,工作臺依附在

軸,所以

軸移動會帶動工件移動,形成機床部件的加工運動。構建的機床組件關系如圖3所示。

傳統的土木工程專業應用型本科人才培養注重寬厚的學科理論基礎,偏重于基礎知識和理論的傳授,忽視應用能力的培養。“卓越計劃”對實踐教學環節的要求是“具有綜合運用所學科學理論、分析和解決問題方法和技術手段分析并解決工程實際問題的能力,能夠參與生產及運作系統的設計,并具有運行和維護能力”[3]。高等教育強調知識體系系統性,課程體系講究前后承接,按照畢業生應具有的知識、能力、素質的12條要求,隨著工程教育環境的變化以及企業對人才能力需求的變化,人才培養過程中工程實踐能力的提高,需要得到重視。

3 仿真應用

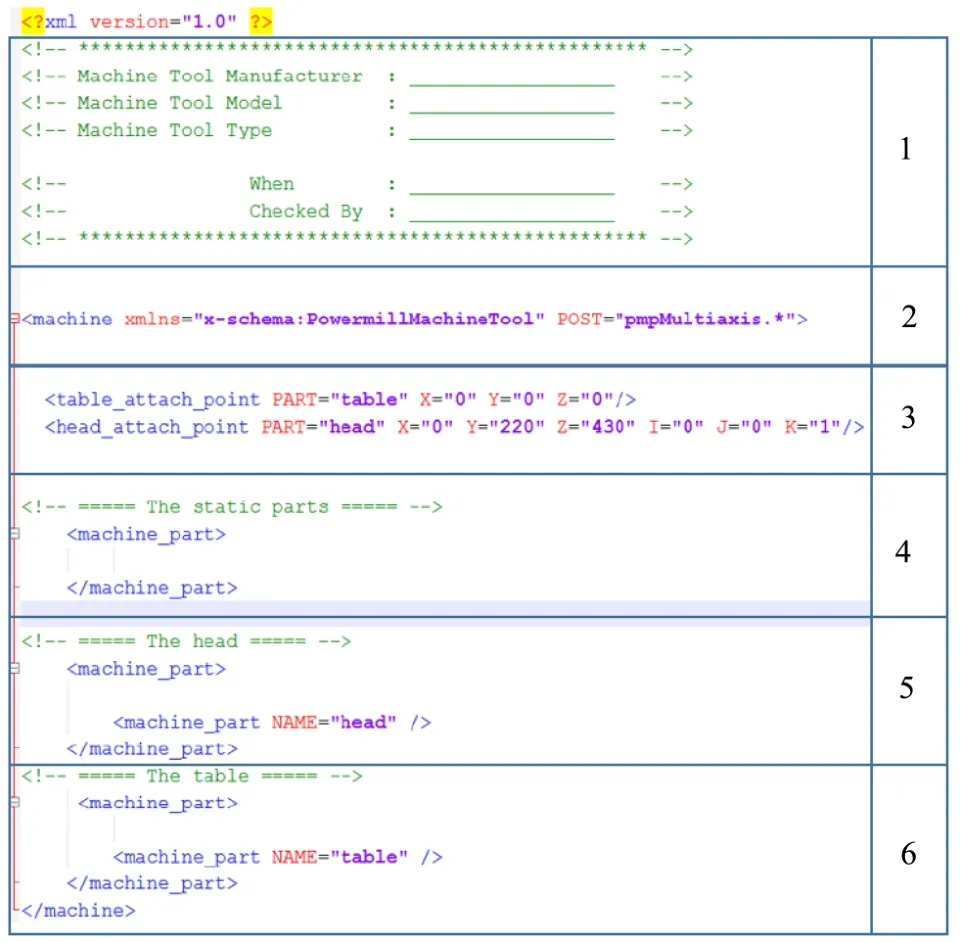

創建仿真機床運動控制.mtd文件,一個完整的仿真機床配置*.mtd文件包括6個部分:①機床描述是記錄機床制造商、型號、類型、行程、創建人、時間等,讓其他人清楚了解機床相關信息,這部分內容起注釋作用;②后處理解釋器是PowerMILL軟件識別配置文件;③附加點的描述(工作臺位置點、刀具安裝點)table_attach_point是坐標系在工作臺的位置,一般設置在工作臺面上的中心位置,head_at?tach_point是刀具安裝在主軸端口的位置;④機床靜態部件的描述,如機床底座、門、鈑金外殼、顯示器等,這部分也可以省略;⑤機床主軸head運動部件的描述是跟主軸有附屬關系的組件內容;⑥機床ta?ble運動部件的描述是跟工作臺有附屬關系的組件內容,如圖4所示。

其中,為初始半徑,C2=2αNrσ2,α是一個常數[9];ΘC是Y′為中心、C為半徑的球體空間內點的集合.

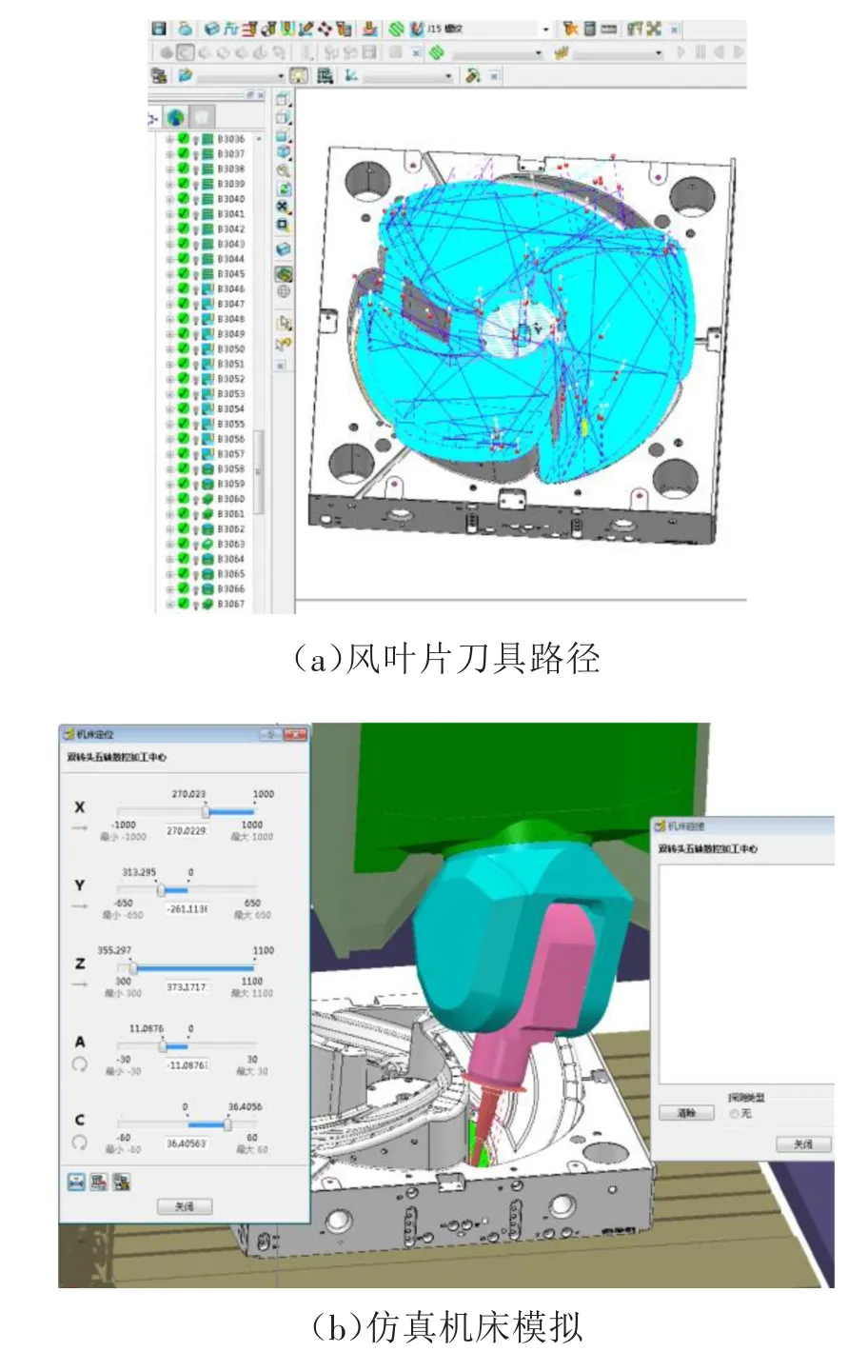

以上述程序建立仿真模擬機床,以實際加工的軸流風葉片工件進行加工程序的模擬仿真,校驗刀路的正確性和安全性。利用PowerMILL軟件對模型進行半精加工和精加工編程,在編程過程中,模型側壁直身過高需要在一定角度下加工,創建角度坐標后生成一條清角刀路,使用仿真機床檢驗分析刀具與模型之間是否干涉,機床主軸部件與模型之間是否干涉,刀具非切削路徑進退刀是否合理,機床主軸調整角度后加工工件需要加工的行程范圍變大是否超出機床行程范圍等,當出現上述問題時要通過調整角度坐標直到合理位置及合適的刀具長度。由于3個軸流風葉片模型都相同,只需要編寫一個軸流風葉片刀具路徑的程序,其他2個軸流風葉片通過模型中心旋轉120°刀具路徑即可實現加工,如圖6所示。

經過對所有刀具路徑進行過切碰撞檢查,安全狀態顯示為綠色,說明刀具路徑跟模型沒有過切,刀具刀頭跟模型沒有碰撞。仿真機床模擬中“機床碰撞”信息列表為空,說明仿真機床跟模型沒有干涉碰撞,確認無誤后可后處理成機床識別NC代碼程序上實際機床加工。

4 結束語

基于PowerMILL建立五軸數控機床仿真,通過創建仿真機床運動控制文件,PowerMILL仿真技術以實例進行了仿真驗證,實踐證明可以有效地防止五軸機床加工過程中出現干涉、碰撞、超行程等安全問題,預防加工事故發生,提高五軸機床的加工效率和可靠性。

[1]年得君,孫耀恒.基于PowerMILL五軸機床運動仿真的探索與應用[J].金屬加工(冷加工),2021(2):79-81.

[2]趙中華,廖秋慧.復雜模具零件五軸聯動數控加工程序檢驗方法研究[J].模具工業,2009,35(6):66-69,71.

[3]王曉勇,王曉強.VERICUT軟件構建五軸機床仿真模型的方法及應用[J].科技創新與應用,2016(1):73-75.

[4]趙中華,張水忠.模具零件數控加工虛擬仿真研究[J].模具工業,2008,34(7):68-72.