煤礦井下鉆孔內瓦斯濃度監測傳感器研制

叢 琳

(中煤科工集團西安研究院有限公司,陜西 西安 710077)

瓦斯災害是影響煤礦安全生產的重大災害之一,嚴重威脅著工作人員的生命安全和煤炭行業可持續發展。要實現瓦斯災害的防范與治理,需開采前將賦存于煤層內的瓦斯進行抽采,消除瓦斯事故發生的根源[1-2]。瓦斯抽采監測系統作為瓦斯抽采效果達標的一種重要評價手段,起到了關鍵作用[3-4]。現階段,礦方瓦斯監測大多在匯流管出氣端安裝監測設備,對群孔(百個鉆孔或多個鉆場)的抽采效果進行監測,或在孔口布置監測系統,對單鉆孔進行瓦斯抽采效果整體監測。但這些監測方式只能反映整個孔或者群孔的瓦斯抽采效果,由于煤層中的瓦斯賦存不均勻,各鉆孔抽采效果各不相同[5-6],即使單孔孔內各個區段的瓦斯抽采效果也存在差異,傳統的瓦斯抽采監測系統已經無法滿足實際的應用需求,如果能夠在孔內對整個孔中任意區間的瓦斯抽采效果進行監測,利用這些數據可以判斷鉆孔每百米的瓦斯貢獻,進而為鉆孔的最佳長度、位置的布置與鉆進工藝等參數的確定提供科學依據。

現階段,我國煤炭領域瓦斯監測技術主要有催化燃燒式、熱導式和電化學式。催化燃燒式傳感器基于熱效應原理,長時間工作其鉑絲電阻存在老化現象,需要頻繁調校才能正常測量,對于瓦斯抽采孔內,無法頻繁送入取出傳感器,該方式無法滿足孔內瓦斯監測需求;熱導式傳感器利用瓦斯與空氣熱導率的差異來實現對瓦斯濃度的檢測,但其受CO2和濕度影響較大,故該監測方式也不適用于孔內;電化學式傳感器通過檢測電極間產生的電流變化反映瓦斯濃度變化,但該監測方式容易受到其他氣體的干擾,而瓦斯抽采孔內常常包含多種復雜氣體,該監測方式測量誤差大。

上述3 種檢測方式均需要對傳感器進行本安認證,且傳感器長期放置在瓦斯孔內供電監測存在風險,可考慮利用氣體的光學特性來檢測瓦斯濃度。可調諧半導體激光吸收光譜(Tunable Diode Laser Absorption Spectroscopy,TDLAS) 技術,主要利用半導體激光波長的可調諧特點來檢測光譜,半導體激光光源的光譜線寬遠小于待測氣體單根吸收譜線的線寬,頻率掃描范圍可避開其他氣體吸收譜線,有效避免了多種氣體的交叉干擾,具有高靈敏、高響應和高分辨等優點,該技術目前在環境監測和石油管道監測等方面有著重要應用[7-8]。基于該原理,筆者設計孔內瓦斯濃度監測傳感器,通過多芯光纜可同步并聯多個,實現鉆孔內多區段同時在線監測,并同時保證孔內無源,實現本質安全,從而最大限度地保證了人員的生命安全。

1 TDLAS 瓦斯測量基本原理

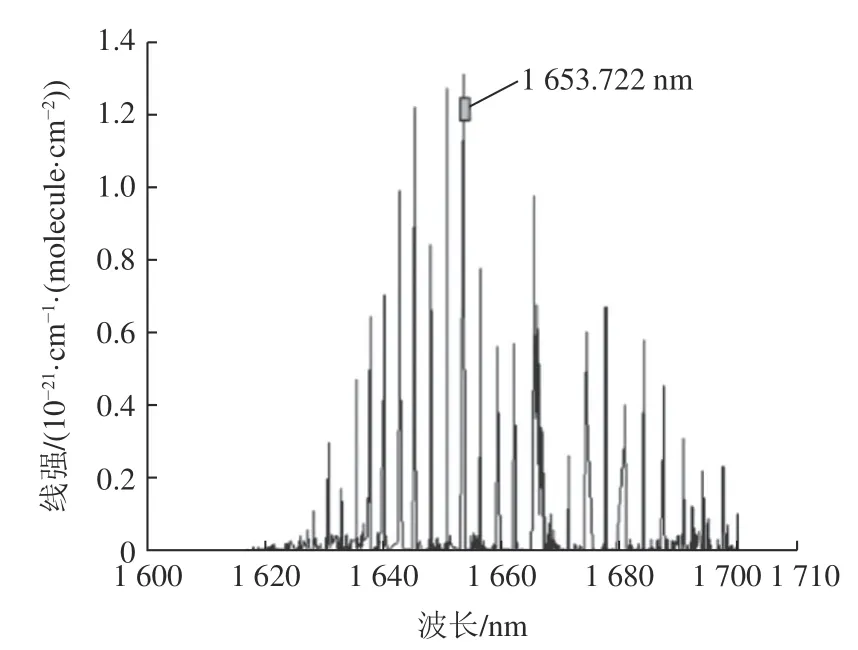

瓦斯氣體分子一般處于基態,當受到某段波長范圍的光譜照射時,氣體分子的偶極矩發生變化,那些和分子能極差相等能量的光被分子吸收,這種被吸收后的光譜組成吸收光譜。瓦斯氣體分子的吸收光譜中有上萬條吸收譜線,在選擇時,需要選擇較強的吸收譜線,不與其他氣體吸收譜線重合,且滿足激光器易實現的波長[9]。通過高精度遷移分子吸收數據庫HITRAN(High-resolution Transmission Molecular Absorption Database)[10-11]可發現,瓦斯氣體吸收譜線中心波長在1 653.722 nm 附近,吸收線的吸收較強,如圖1 所示,在該波長處吸收譜線重合較少,且所處波長接近光通訊光纖的低損耗區(1 550 nm),故本文選用該波段作為激光光源。

圖1 瓦斯吸收光譜Fig.1 Methane absorption spectrum

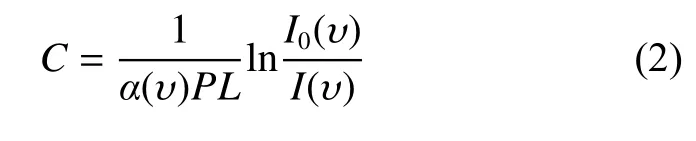

根據比爾?朗伯定律[12-15],激光入射光源的光強為I0(υ),光經過傳感器后,瓦斯氣體在1 653.722 nm 波長附近吸收光能并使得光強產生衰減,那么,輸出光強I(υ)與輸入光強I0(υ)和濃度C之間滿足:

式中:υ為激光器頻率;P為氣體壓強;L為傳感器內光束被瓦斯吸收所經過的有效長度;α(υ)為瓦斯吸收系數。

進一步,瓦斯氣體濃度C可表示為:

2 瓦斯濃度監測傳感器設計

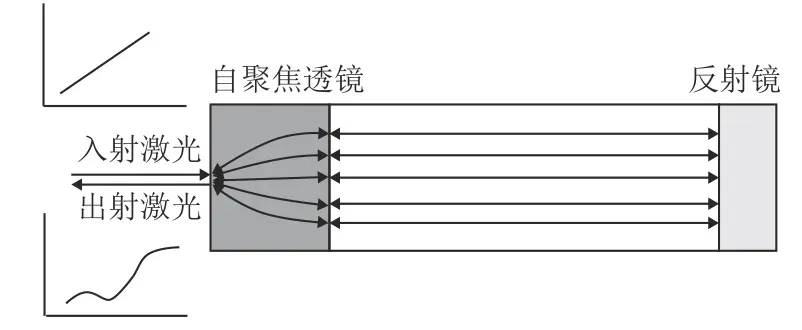

瓦斯濃度傳感器的核心結構為氣室,常用的氣室有GRIN 氣室、White 氣室和Herriott 氣室。GRIN 氣室兩端準直鏡采用自聚焦透鏡,光耦合率較高,可增強光信號傳輸強度;White 氣室兩端共安裝3 個曲率半徑相同的凹面鏡,通過調節角度改變反射次數從而增加光程;Herriott 氣室采用的是2 個結構相同的球面鏡,通過設置焦距增加光程長度[16]。White 氣室和Herriott 氣室價格昂貴,準直鏡安裝難度較大,適合吸收系數α(υ) 較小的氣體檢測,而瓦斯氣體吸收系數較大,因此本文采用GRIN 氣室結構,但GRIN 氣室總光程較小,考慮到孔內傳感器尺寸限制,為了不影響瓦斯抽采效率,將GRIN 氣室一端的透鏡改為反射鏡,變為反射式GRIN 氣室,可增加一倍光程。

2.1 光程設計

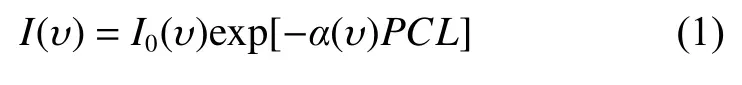

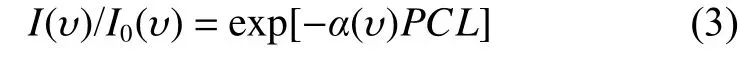

將式(1)轉化為:

式中:I(υ)/I0(υ)為光的透過率[17],當光的透過率較小時,傳感器吸收光強的能力較大,傳感器靈敏度較高;透過率較大時,傳感器吸收光強較小,傳感器靈敏度低。

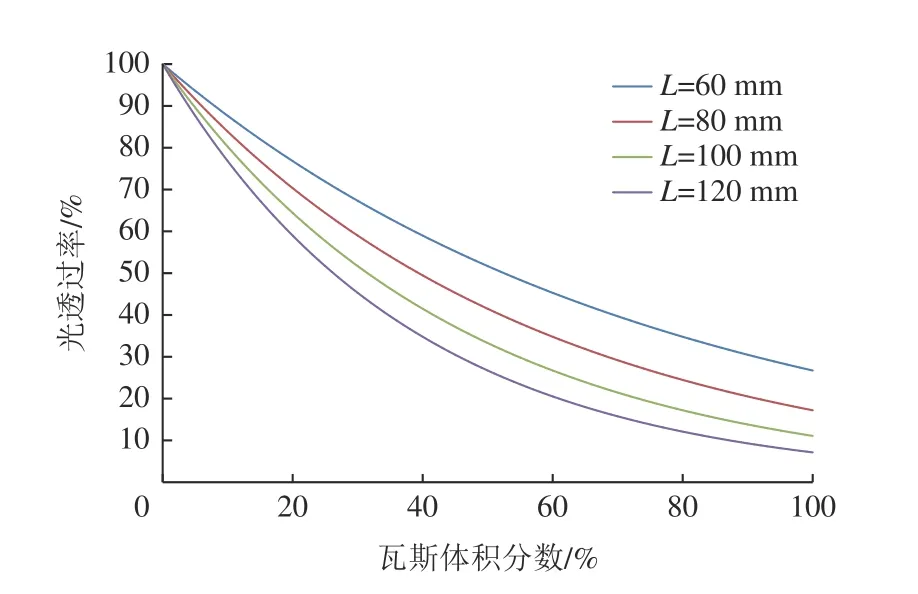

通過查詢HITRAN數據庫,可知瓦斯吸收譜線中心波長在1 653.722 nm 附近,其吸收系數為α(υ)=0.22 cm?1·atm?1(1 atm=101.325 kPa),根據式(3),在標準大氣壓下,可繪制光程長度L分別為60、80、100、120 mm 的光透過率與瓦斯體積分數的關系(圖2)。

圖2 不同光程長度下瓦斯體積分數與光透過率的關系曲線Fig.2 Relationship curves of methane concentration and transmittance under different optical path lengths

通過圖2 可以發現,當瓦斯體積分數一定時,光程越長,光的透過率越低,傳感器的靈敏度越大,尤其在瓦斯濃度較大時,增加光程可以有效地提高傳感器的靈敏度,但在實際應用中,光程過長也會出現吸收飽和,且光功率衰減嚴重,所以,傳感器總光程的確定需要綜合理論分析、實驗測量和精度需求3 方面[18]。

當光源為準直光時,光強I可表示為:

式中:W為光功率;S為光斑面積。

當氣體壓強接近一個標準大氣壓時,式(1)可簡化為[19]:

式中:W0為激光器輸出光功率;W1為經過氣室后輸出光功率。

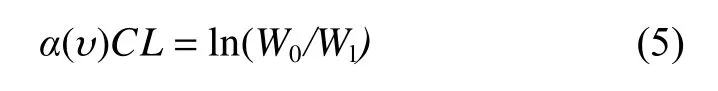

式(5)進一步可轉化為:

式中:ΔW為光電探測器的最小分辨率;ΔC為氣體濃度測量精度。

本系統解調儀中激光器輸出功率W0=15mW,光電探測器最小分辨率為ΔW=5.67×10?3mW,考慮到光在氣室中傳播時的損耗以及反射時的衰減,氣體濃度測量精度ΔC設為200×10?6,將參數代入式(6)解算,可計算得到光程長約為86 mm。綜合實驗室測量效果,設計氣室透鏡到反射鏡長度為50 mm,經一次反射后總光程長為100 mm,光程增加了一倍。

2.2 結構設計

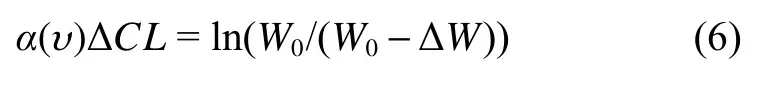

反射式GRIN 氣室主要包括單芯光纖、耦合器、自聚焦透鏡、鍍金反射鏡、氣體吸收池和保護膜,結構如圖3 所示。氣體吸收池外表面均勻布置透氣孔,兩端對稱布置自聚焦透鏡和鍍金反射鏡,并對透鏡和反射鏡進行定位,使得返回光信號盡量最大,光耦合效率最高,定位后利用環氧樹脂黏合劑將透鏡、反射鏡與氣體吸收池固定。輸入光源通過自聚焦透鏡變為平行光,經過氣體吸收池后到達反射鏡,光通過反射可增加吸收光程,反射光到達自聚焦透鏡,再通過耦合器到單芯光纖傳出,光路傳輸如圖4 所示。

圖3 瓦斯濃度監測傳感器結構Fig.3 Structure design of the methane concentration monitoring sensor

圖4 傳感器光路傳輸Fig.4 Optical path transmission of the sensor

2.3 保護工藝

在實際井下應用中,瓦斯濃度監測傳感器所處的環境往往十分惡劣。鉆孔內多粉塵、高濕度環境下,傳感器的保護工藝成為設計重點,粉塵分子、水分子進入氣室都會影響光路的傳輸。因此,針對此應用環境,傳感器外管采用鋼管封裝,前端采用三層保護膜可進氣。保護膜最外層采用150 μm 不銹鋼多層燒結網,中層采用50 μm 不銹鋼粉末冶金片,兩層防護可有效針對大粉塵顆粒進行隔離,內層采用高分子濾膜,可以阻擋小于1 μm 的粉塵通過,具有較高過濾能力,同時起到有效的防水效果,整體傳感器實物如圖5 所示,封裝后傳感器直徑40 mm,長度80 mm,滿足鉆孔內小尺寸應用需求。

圖5 瓦斯濃度監測傳感器實物Fig.5 The methane concentration monitoring sensor

2.4 孔中操作流程

井下鉆孔中應用時,多個瓦斯濃度監測傳感器采用并聯的形式分布于多芯鎧裝光纜的多個測量位置,形成孔中傳感部分,孔中傳感部分利用中空鉆桿送入孔內,到達預定位置后,光纜底部的孔底裝置固定鎖緊,另一端在孔外連接孔口解調儀。使用時,孔口解調儀通過調制激光器注入電流,使激光波長周期性地掃描,覆蓋瓦斯氣體的特征吸收譜線,光源通過多芯鎧裝光纜傳輸到孔內各個傳感器,孔口解調儀同時接收從多個孔中傳感器返回的光信號,通過分析吸收光譜的強弱變化即可實現對孔內多個區段瓦斯濃度的實時監測。

3 傳感器測試

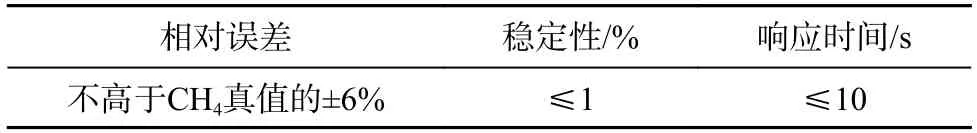

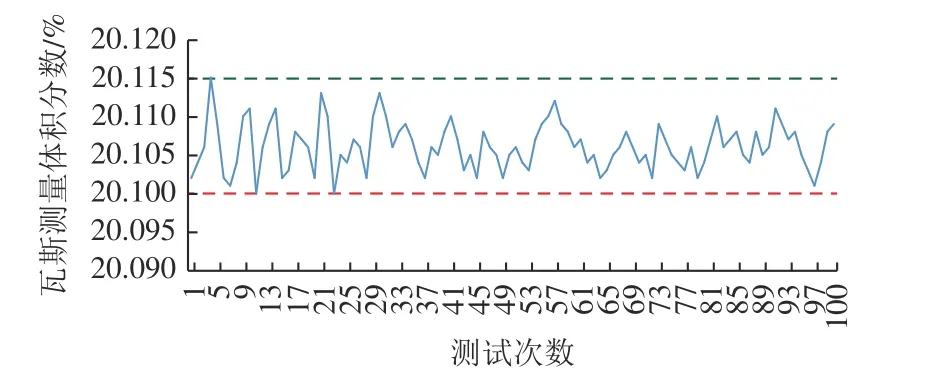

鉆孔內瓦斯濃度監測傳感器測試主要包括2 方面,分別為性能測試和可靠性測試。性能測試主要驗證傳感器全量程相對誤差、穩定性和響應時間是否滿足現階段煤礦井下瓦斯監測需求(表1);可靠性測試主要驗證傳感器保護工藝是否適用于井下鉆孔內高濕度多粉塵應用環境。

表1 煤礦井下瓦斯監測需求Table 1 Demand for methane monitoring of coal mines

全量程相對誤差測試選用體積分數為0.5%、8.5%、20%、35%、60% 和85% 的瓦斯標準氣體為測試標準,由于傳感器的穩定性、響應時間和可靠性等參數的測試與標準氣體濃度無關,為簡化實驗步驟僅選用體積分數為20% 的瓦斯標準氣體為參照進行測試。

3.1 性能測試

為了滿足煤礦安全的應用需求,參照AQ 6211?2008《煤礦用非色散紅外甲烷傳感器》對傳感器的性能進行測試。

3.1.1相對誤差測試

在干燥無塵環境下,分別利用體積分數為0.5%、8.5%、20%、35%、60%、85% 的瓦斯標準氣體對6 個濃度監測傳感器通氣,3 min 后,開始記錄傳感器的體積分數測量值,并計算相對誤差見表2。

由表2 可知,瓦斯濃度監測傳感器測試數據與標準氣體一致性較好。在干燥、無塵環境下,全量程相對誤差最大2.8%,小于孔內瓦斯體積分數±6%的監測標準。

表2 全量程相對誤差測試Table 2 Full range relative error test

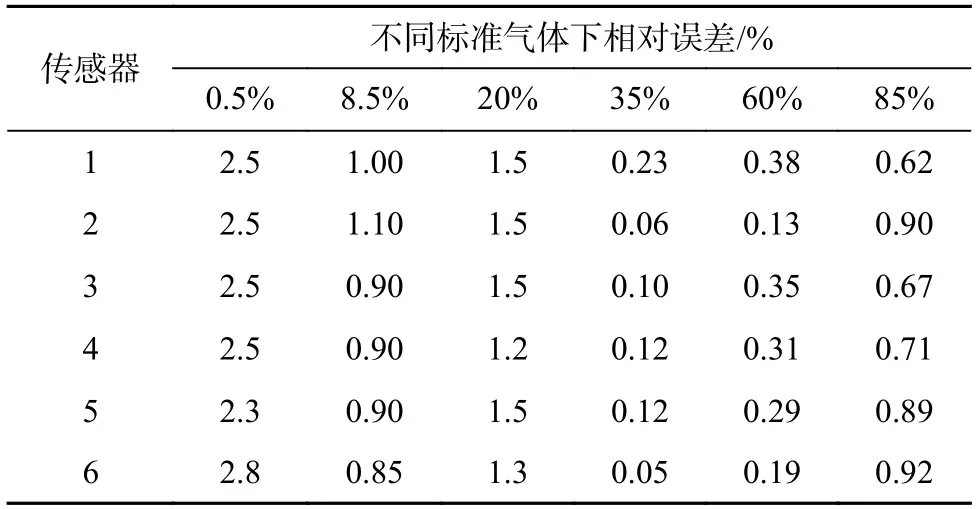

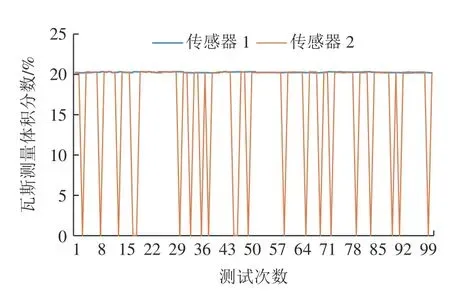

3.1.2穩定性測試

將傳感器放入瓦斯體積分數為20%的密封罐內,每10 min 測試一次傳感器輸出數據并記錄,共測試100 次,并計算所有數據標準差,即為傳感器的穩定性。測試結果如圖6 所示,數據的波動范圍在0.015%,穩定性為0.28%,滿足穩定性小于1%的標準。

圖6 穩定性測試曲線Fig.6 Stability test curve

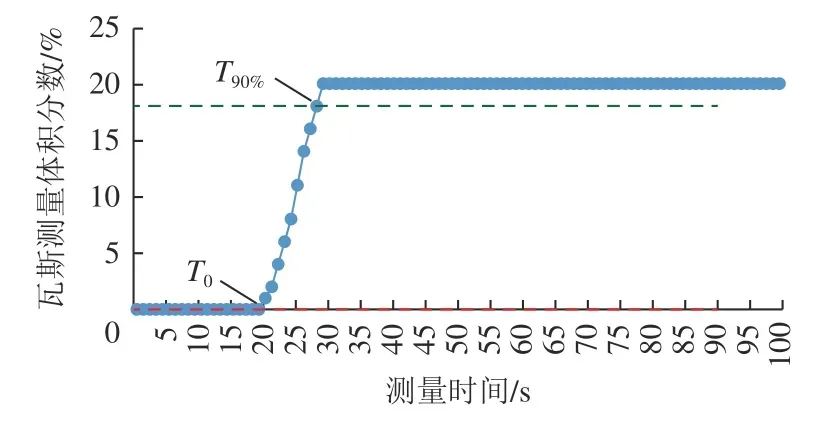

3.1.3響應時間測試

利用體積分數為20%的瓦斯標準氣體對傳感器通氣,測試傳感器的響應時間(測量值達到標準氣體值的90%所需時間),結果如圖7 所示。傳感器的響應時間約為8 s,滿足響應時間小于10 s 的標準。

圖7 響應時間測試曲線Fig.7 Response time test curve

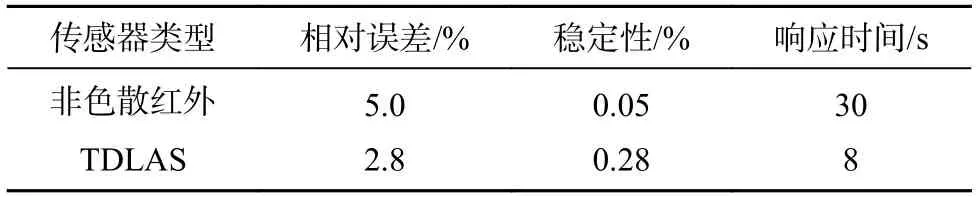

3.1.4與非色散紅外傳感器性能對比

利用體積分數為20%的瓦斯標準氣體為參照,選擇現階段煤礦井下常用的DYNAMENT 公司MSHia-P/HRP/5VP 型小尺寸光學非色散紅外傳感器與本文設計的TDLAS 瓦斯濃度監測傳感器進行性能對比,對比結果見表3。

通過表3 性能對比可以發現,非色散紅外傳感器的穩定性能更強,但本文設計的TDLAS 瓦斯濃度監測傳感器的相對誤差和響應時間性能都明顯優于非色散紅外傳感器,在煤礦井下孔中監測方面具有更好的應用前景。

表3 傳感器性能對比Table 3 Performance comparison of the sensors

3.2 可靠性測試

3.2.1防水可靠性測試

使用超聲波水霧生成器在瓦斯體積分數為20%的標準密封罐中模擬高濕度環境,使濕度達到85%,后將傳感器1(有保護膜)和傳感器2(無保護膜)置于密封罐中沉浸30 min 后開始測量,測量時間為10 d,每天配置密封罐內氣體,使其濕度和濃度達到標準值,且每天隨機測試10 次,共記錄100 組數據,測試結果如圖8 所示。

圖8 防水可靠性測試曲線Fig.8 Waterproof reliability test curves

通過圖8 可以發現,傳感器1 測試曲線連續,測量最大誤差為2.91%,傳感器2 無保護,測試曲線不連續,頻繁出現中斷現象。說明水分子進入傳感器2 的氣室影響了光路傳輸造成信號中斷,傳感器1 保護工藝可有效防水,傳感器長時間處于高濕度環境中時,其測量精度并未受到影響,滿足井下孔中高濕度應用需求。

3.2.2防塵可靠性測試

首先將傳感器1(有保護膜)和傳感器2(無保護膜)放入沙塵實驗箱進行IP5×試驗,啟動試驗箱,粉塵濃度設定為50 mg/m3,試驗箱運行5 h 后取出傳感器1和傳感器2,分別通入20%的瓦斯標準氣體,傳感器1測量時間160 s 時,測量值趨于穩定,測量值為20.69%,測量誤差3.45%,傳感器2 測量時間160 s 時顯示仍為0。說明傳感器2 在無保護的情況下粉塵分子進入氣室造成光路中斷,傳感器無法正常工作。傳感器1測量誤差滿足要求,說明保護工藝可有效防塵,但響應時間會增加,針對鉆孔內監測要求,傳感器在孔內監測時間長達幾個月甚至一年,那么,在保證傳感器測量時間足夠長的情況下,系統精度也能滿足應用需求。

4 結論

a.通過對現有煤礦井下瓦斯濃度監測傳感器不足之處的分析,提出基于TDLAS 原理設計方案,研制了一種孔內瓦斯濃度監測傳感器,設計的瓦斯濃度監測傳感器直徑40 mm,長度80 mm,結構上能夠很好地適用于煤礦井下鉆孔內應用;實驗室測試,驗證了其性能參數能夠很好地滿足孔內瓦斯濃度監測需求,同時其可靠性可滿足井下鉆孔內實際應用需求。

b.通過在孔內布置多個瓦斯濃度監測傳感器,可實現孔中任意區間的瓦斯濃度實時監測,進一步掌握瓦斯沿鉆孔深度的變化規律,為鉆孔的最佳長度、位置的布置與鉆進工藝等參數的確定提供基礎和依據,同時也是后期建立高瓦斯礦井順煤層定向長鉆孔抽采評價方法的基礎,可為高瓦斯礦井大盤區瓦斯超前治理提供技術支撐。

c.由于孔口解調部分還未完成本安認證,瓦斯濃度監測傳感器現階段還沒有實現井下試驗。未來需進一步加快孔口解調儀本安認證,并利用多芯鎧裝光纜并聯多個瓦斯濃度監測傳感器,送入井下鉆孔內實現多個位置的瓦斯實時監測。