雙重潤滑條件下的刀具切削特性研究

衣明東 王建平 李傳浩 許崇海

1.齊魯工業大學機械工程學院(山東省科學院),濟南,2503532.山東省機械設計研究院,濟南,250031

0 引言

當前,環境保護要求越來越嚴格,各制造公司不斷探索新的解決方案,以減少甚至完全消除傳統切削液的使用,轉而采取更加有效和污染更少的潤滑或冷卻策略[1]。干式加工是一種已被接受的替代解決方案,能夠保證制造過程更高的可持續性和更低的經濟影響,但也導致了加工表面質量的降低和刀具磨損的加劇[2]。

微量潤滑(minimal quantity lubrication,MQL)輔助加工被越來越多地用于工業生產,由于所用切削油很少(約為0.2 L/h),因此被歸類為亞干加工[3]。SIRIN等[4]研究了鎳基合金X-750在干切削與MQL條件下的切削性能,結果表明,與干切削相比,使用MQL技術使工件表面粗糙度降低了39%,工件表面形貌、切削溫度、切削力都得到了顯著改善。SZCZOTKARZ等[5]研究了MQL潤滑方式與干切削加工對刀具磨損的影響,結果表明,與干加工相比,使用MQL方式的刀具磨損減少了約21%。覃孟揚等[6]研究了低溫微量潤滑(cold minimal quantity lubrication,CMQL)對難加工材料切削的刀具耐用度的影響,并對鎳基高溫合金GH4169進行了粗/精車削試驗,結果表明,CMQL可以改善鎳基高溫合金的切削性能。

但是,現有MQL技術并不能完全滿足現代加工要求,因此國內外許多學者開始研究雙重潤滑方式加工。WIKA等[7]研究了超臨界二氧化碳+微量潤滑冷卻對AISI 304L奧氏體不銹鋼銑削加工中刀具磨損和表面完整性的影響,結果表明,刀具壽命延長了324%,表面粗糙度低至0.78 μm。BERTOLINI等[8]研究了添加石墨烯納米碎片(graphene nanoplatelets,GNPs)結合MQL切削Inconel 718的磨損機理,結果表明,GNPs與MQL結合比添加純油時刀具磨損更小。SHARMA等[9]研究了納米流體+MQL加工AISI 1040鋼的切削性能,結果表明,納米流體+MQL在表面粗糙度、刀具磨損、切削力和切屑形態方面的性能優于干加工、使用常規切削液的濕加工和使用常規切削液的MQL。MARQUES等[10]研究了使用晶須增強陶瓷刀具(Al2O3+SiCw)車削Inconel 718時在MQL中添加固體潤滑劑的效果,結果表明,固體潤滑劑的加入延長了刀具壽命,MQL的使用提高了表面質量。程銳等[11]研究了MQL條件下微織構刀具對金屬切削性能的影響,結果表明,MQL條件下可提高加工表面質量,同時降低刀具磨損。

自潤滑刀具是將固體潤滑劑引入刀具中,切削時利用固體潤滑劑在刀具表面拖覆形成一層固體潤滑膜,起到潤滑和降低刀具磨損的目的[12]。DENG等[13]通過熱壓燒結法制備了一種添加了CaF2固體潤滑劑的Al2O3/TiC陶瓷切削刀具,并在硬化鋼和鑄鐵上進行了干式加工試驗,結果表明,使用Al2O3/TiC/CaF2陶瓷刀具對淬硬鋼和鑄鐵進行干式切削時表面會形成潤滑膜,與Al2O3/TiC刀具相比,刀-工界面的摩擦因數會降低。JI等[14]采用真空熱壓法制備了Al2O3/Ti(C,N)/CaF2@Al(OH)3,并對40Cr進行了切削實驗,實驗結果表明,固體潤滑劑的加入可以有效降低刀具切削過程中的溫度、切削力和摩擦因數,從而提高刀具材料的切削性能。KISHOR等[15]制備了三種無涂層耙面機械微紋理(MμT)刀具和三種MoS2涂層耙面MμT刀具,并將上述兩類MμT刀具的硬加工性能進行了比較,結果表明,與無涂層的MμT刀具相比,MoS2涂層的MμT刀具的主切削力和進給力分別減小了5.69%~17.41%和22.31%~33.91%。

本研究采用真空熱壓燒結技術制備了一種自潤滑金屬陶瓷刀具,并在微量潤滑作用下對300M鋼進行了切削實驗,研究了固體潤滑和微量潤滑雙重作用機理。

1 試驗方法

1.1 刀具的制備與表征

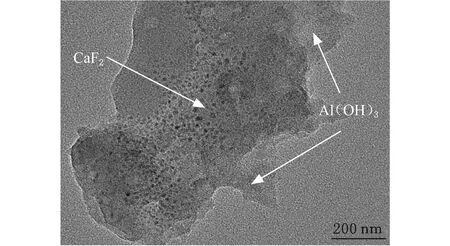

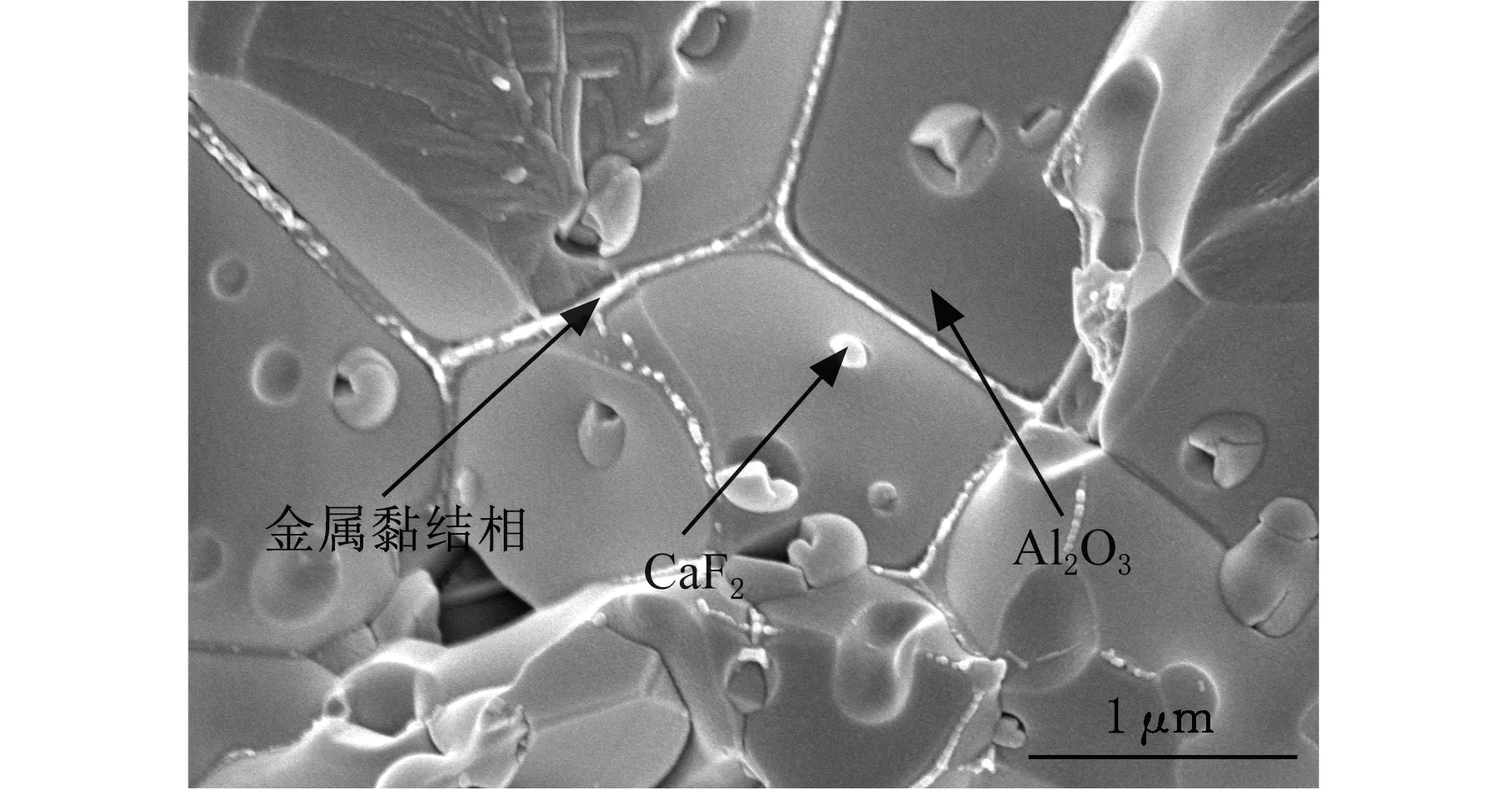

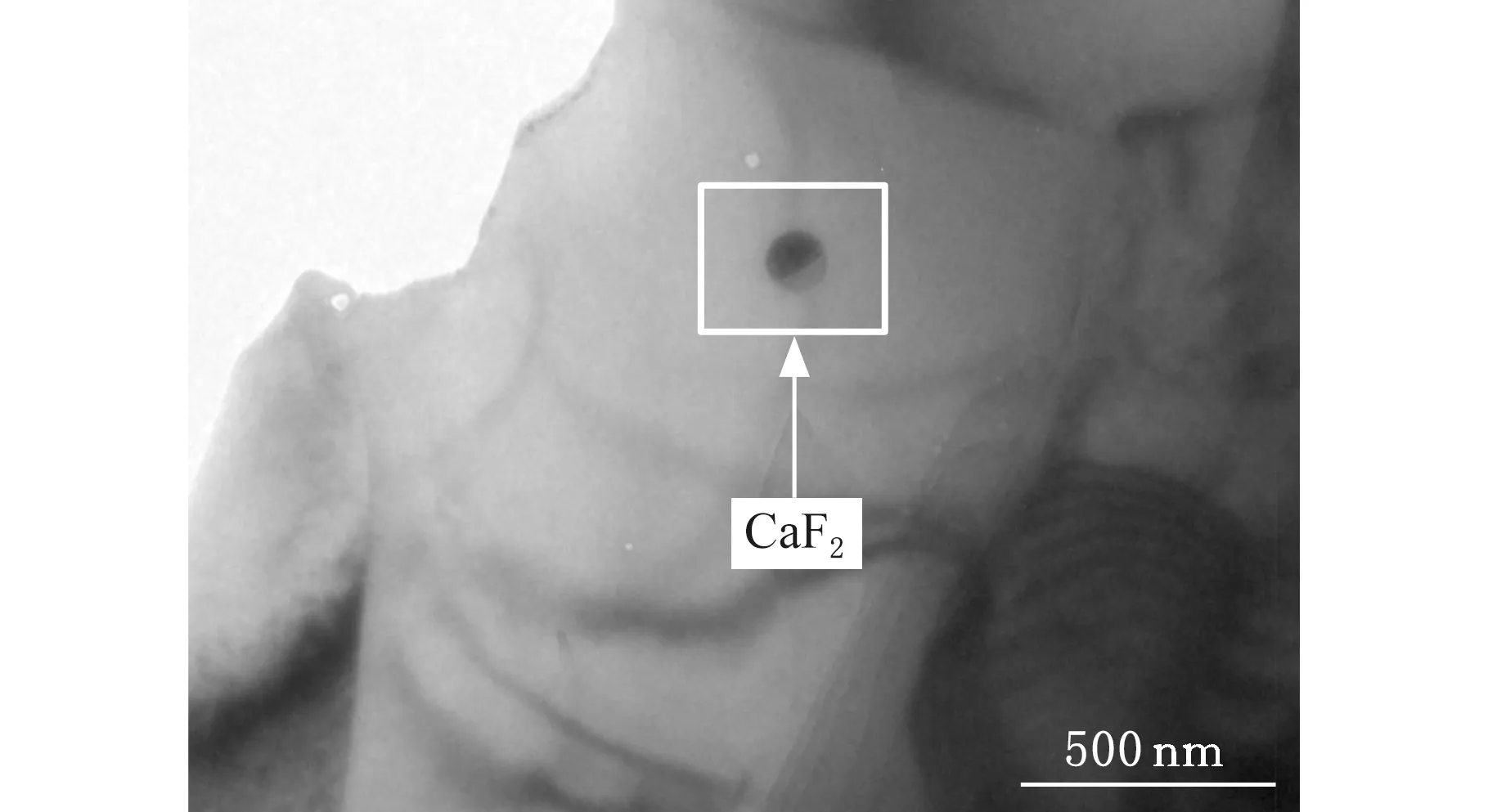

采用Ti(C,N)作為基體材料,平均粒徑為0.5 μm。鈷、鉬和鎳作為黏結相,平均粒徑尺寸在1~3 μm之間。氧化鎂作為燒結助劑,平均粒徑尺寸為1 μm左右。CaF2@Al2O3粉體為實驗室自制,首先利用非均勻成核法在CaF2表面形成一層Al(OH)3,制得CaF2@Al(OH)3包覆粉體(圖1),然后在箱式電阻爐中經1000 ℃煅燒得到CaF2@Al2O3粉體。

圖1 CaF2@Al(OH)3包覆粉體TEM照片Fig.1 TEM photo of CaF2@Al(OH)3 coated powder

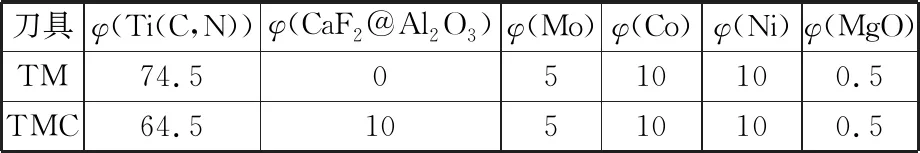

按照表1各組成材料的體積比進行混合,將混合物采用濕法球磨,經超聲分散混合均勻,真空干燥,120目過篩。將混合粉末裝入石墨模具中,進行真空熱壓燒結,燒結溫度為1450 ℃,燒結壓力為30 MPa,保溫時間為30 min。表1中,TMC刀具是指Ti(C,N)基自潤滑金屬陶瓷刀具,TM刀具是指不添加CaF2的Ti(C,N)基金屬陶瓷刀具。

表1 Ti(C,N)基金屬陶瓷刀具的材料組分配比

將制備的金屬陶瓷材料經切割和研磨制成3 mm×4 mm×30 mm的標準試樣,運用電子萬能試驗機(AGS-X5KN)采用三點彎曲法測定試樣的抗彎強度。利用HV-120型維氏硬度計測試樣品的硬度,載荷為196 N,加壓時間為15 s。使用壓痕法測量斷裂韌性。采用阿基米德排水法測量試樣的相對密度。

采用掃描電鏡(SEM,Hitachi Regulus8220)觀察所獲得的金屬陶瓷材料斷面微觀結構,采用X射線衍射(XRD-6100)和能量色散譜(EDS,Hitachi S4800)分析金屬陶瓷材料的相組成,采用透射電子顯微鏡(TEM,JEM 2100)、SEM(Hitachi Regulus8220)和高分辨率透射電子顯微鏡(HRTEM,FEI TecnaiG2F20)分析復合粉體和刀具材料的微觀形貌。

1.2 切削性能

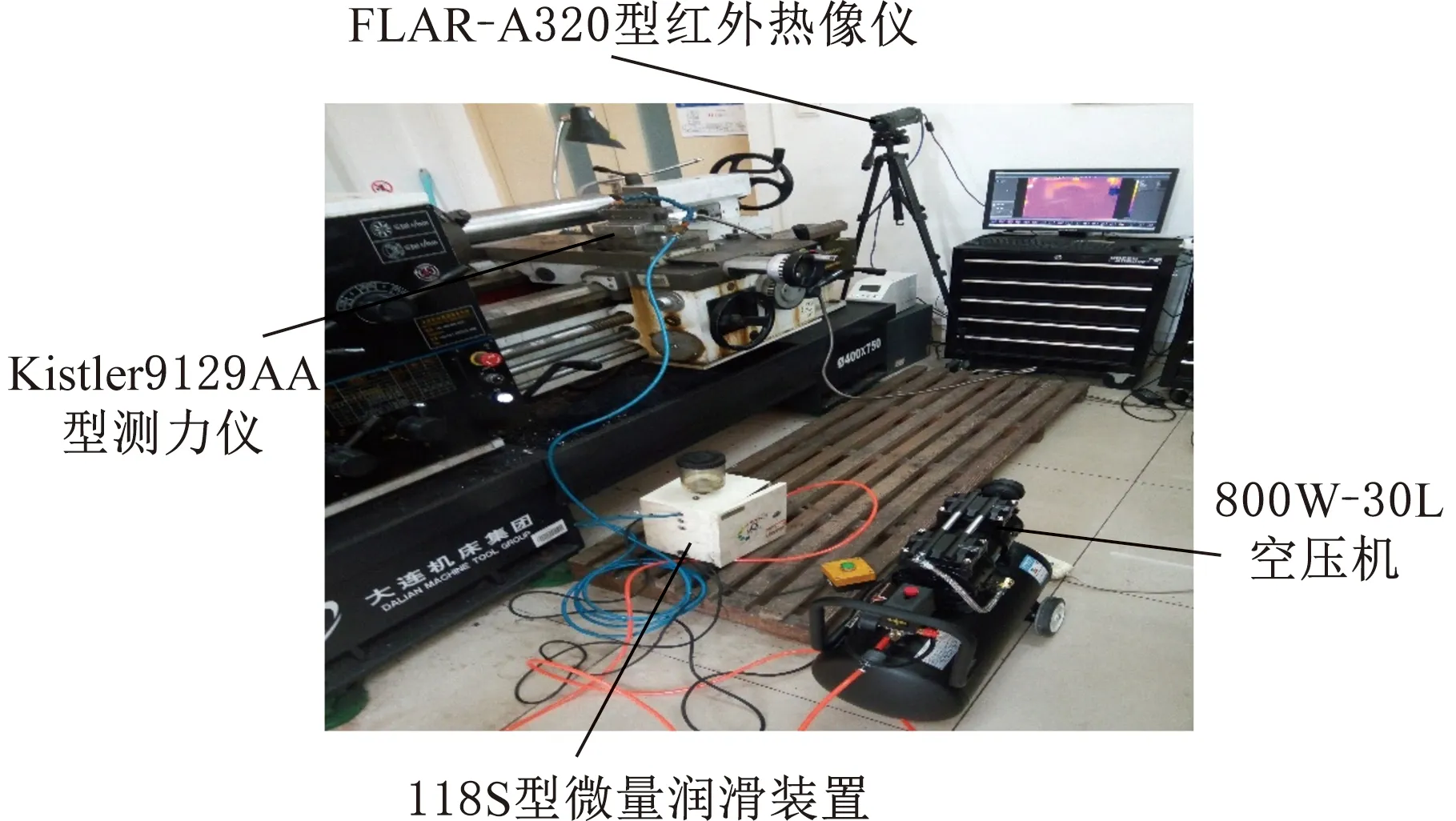

刀柄型號為肯納CSSNR2525M12-MN7,切削刃長度為12 mm,刀片厚度為7.94 mm。刀具幾何參數主要包括:后角α0=5°,刃傾角λS=0°,前角γ0=-5°,倒棱角度γo1=-10°,刀尖圓弧半徑r=0.2 mm,主偏角κr=45°,倒棱寬度br1=0.1 mm。在CA6140機床上進行切削實驗,采用118S型微量潤滑裝置,壓力為0.6 MPa,噴油量為10 mL/h,噴嘴距刀尖20 mm,角度為20°。切削用刀具為TM刀具和TMC刀具,潤滑方式為干切削和微量潤滑,如表2所示。工件材料選取300M超高強度鋼,屈服強度大于1500 MPa。根據本課題組前期研究結果,切削300M鋼時切削用量選取切削速度vc=200 m/min、進給量=0.102 mm/r和背吃刀量ap=0.2 mm[16]。切削現場照片以及實驗裝置見圖2。

表2 切削加工300M超高強度鋼的潤滑方式

圖2 切削現場圖片以及實驗裝置Fig.2 Cutting scene pictures and experimental equipment

分別采用Kistler 9129AA型測力儀、FLAR-A320型紅外熱像儀、TR200型粗糙度儀、朗微PXS-1020型工具顯微鏡測量切削力、切削溫度、已加工表面粗糙度和刀具后刀面磨損量。采用Hitachi SU3500掃描電鏡觀察刀具和切屑形貌,并使用其附帶的能譜儀分析元素分布。

2 結果與討論

2.1 刀具力學性能和微觀結構

Ti(C,N)基金屬陶瓷刀具的力學性能如表3所示。研究結果表明,與TM刀具相比,添加CaF2@Al2O3包覆粉體使TMC刀具的硬度和斷裂韌性分別提高了24%和32%。

表3 Ti(C,N)基金屬陶瓷刀具的力學性能

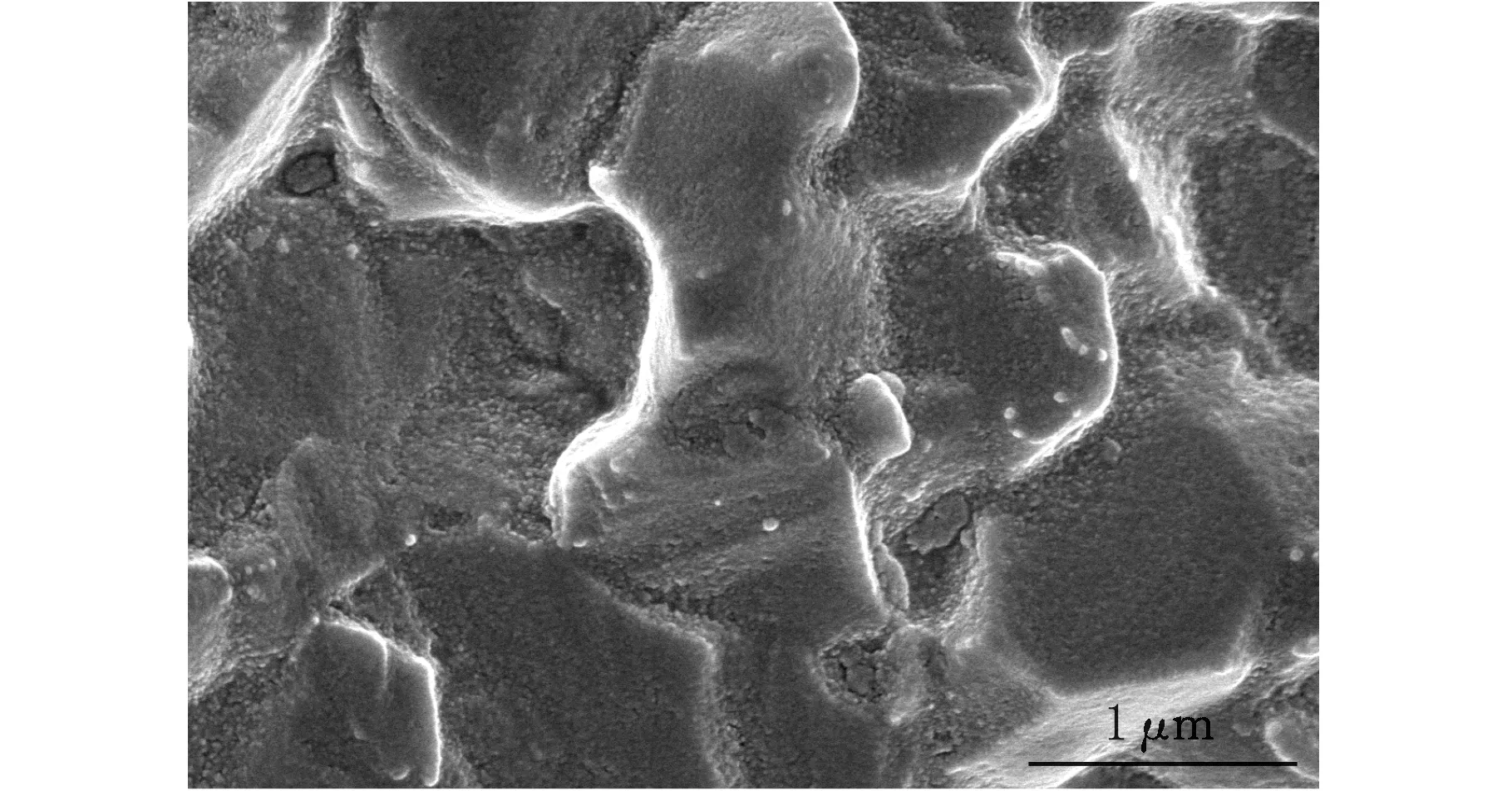

圖3a和圖3b所示分別為TM刀具和TMC刀具的斷口微觀形貌,可以看出,CaF2@Al2O3包覆粉體在燒結后仍然保持了完整的核殼結構,且穿晶斷裂后可以觀察到納米CaF2顆粒。圖4為TMC刀具的HRTEM照片,從圖中可以清晰地觀察到,在Al2O3晶粒內部包覆納米CaF2顆粒形成了典型的核殼結構。晶內納米顆粒的粒徑為10 nm左右,這與制備的包覆型納米粉體的粒徑基本相符。

(a)TM刀具

(b)TMC刀具圖3 TM與TMC刀具斷口微觀結構的SEM照片Fig.3 SEM photos of fracture microstructuresfor TM and TMC tool

圖4 TMC金屬陶瓷刀具HRTEM照片Fig.4 HRTEM photo of TMC cermet tool

2.2 不同潤滑方式下的切削性能

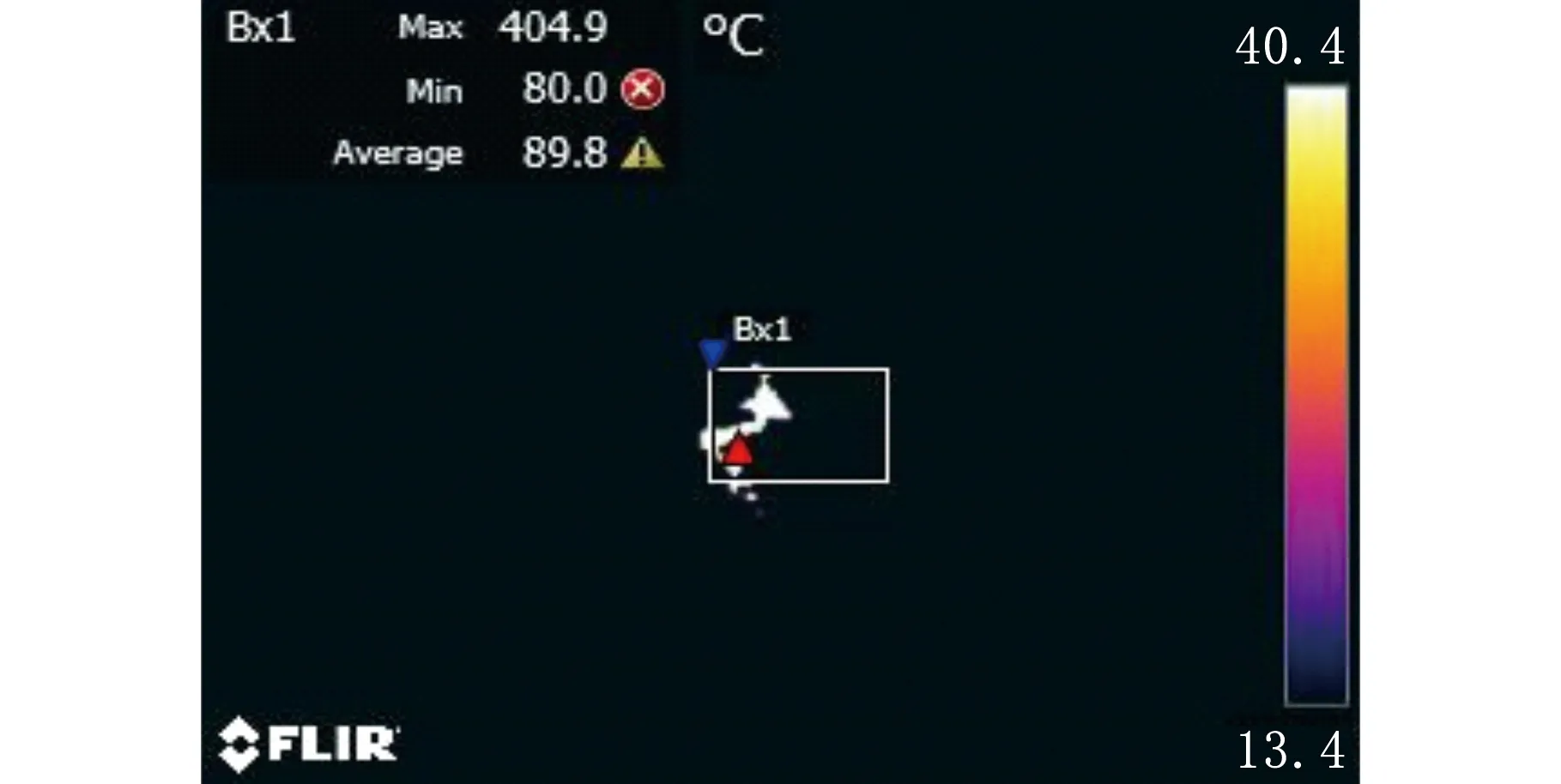

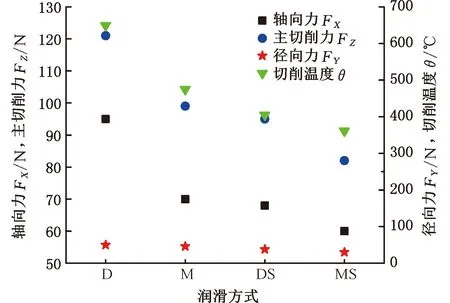

圖5所示為不同潤滑方式下金屬陶瓷刀具在切削正常磨損階段時測量得到的切削溫度,其中各分圖右側顏色條上下的數據代表溫度變化區間的上下限,是指測量溫度值上下浮動的溫度。圖6所示為采用四種潤滑方式時的切削力和切削溫度對比。與DS方式相比,采用MS方式時,其三向切削力FX、FY、FZ分別減小了11.7%、4.8%和13.68%,切削溫度下降了10.8%;與M方式相比,采用MS方式時,其三向切削力FX、FY、FZ分別減小了14.2%、9.1%和17.2%,切削溫度下降了23.9%;與D方式相比,采用MS方式時,其三向切削力FX、FY、FZ分別減小了36.8%、13.1%和32.2%,切削溫度下降了44.3%。由此可見,在雙重潤滑條件下,切削力和切削溫度均得到了明顯改善。

(a)D方式

(b)M方式

(c)DS方式

(d)MS方式圖5 不同潤滑方式下金屬陶瓷刀具的切削溫度Fig.5 Cutting temperature of cermet tools underdifferent lubrication methods

圖6 不同潤滑方式下TM與TMC刀具的切削力與切削溫度對比Fig.6 Comparison of cutting forces and cuttingtemperature of TM and TMC tools under differentlubrication methods

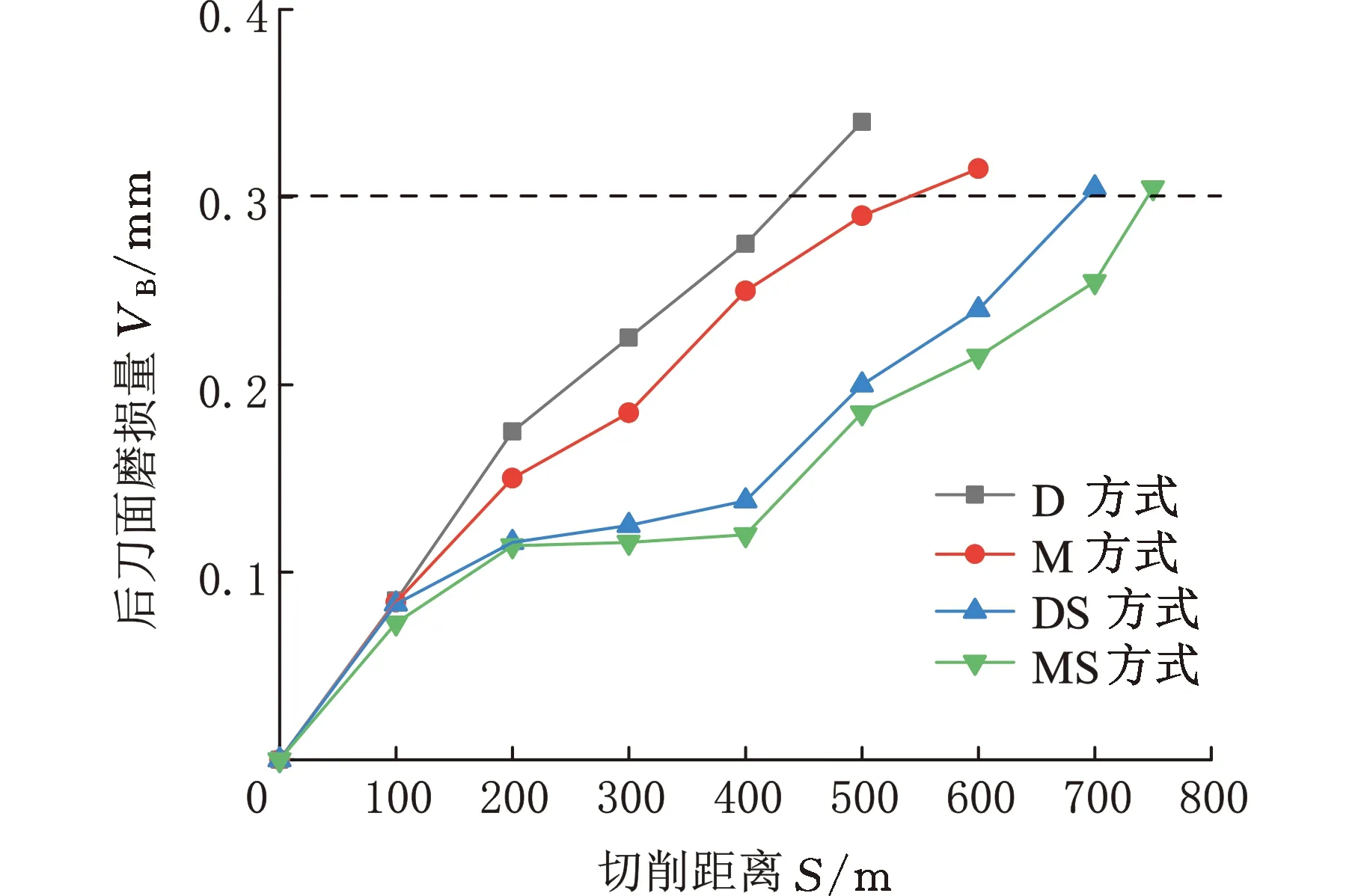

如圖7a所示,采用MS方式時,刀具磨損較慢,當切削距離S=750 m時,后刀面磨損量VB= 0.308 mm,其有效切削距離比D方式下的S增大50%,比M方式下的S增大23.7%,比DS方式下的S增大7%。如圖7b所示,采用MS方式時,切削距離300 m后Ra值開始小于DS方式下的Ra值,當切削距離S=700 m時,MS方式下的Ra值為1.987 μm,此時的Ra值與D、S、DS方式下的Ra值相比分別減小了43.3%、27.5%和10.3%。由此可見,在雙重潤滑條件下,由于切削力的減小和切削溫度的下降,緩解了刀-工之間的劇烈摩擦作用,改善了工件已加工表面粗糙度。

2.3 雙重潤滑方式的減摩耐磨機理

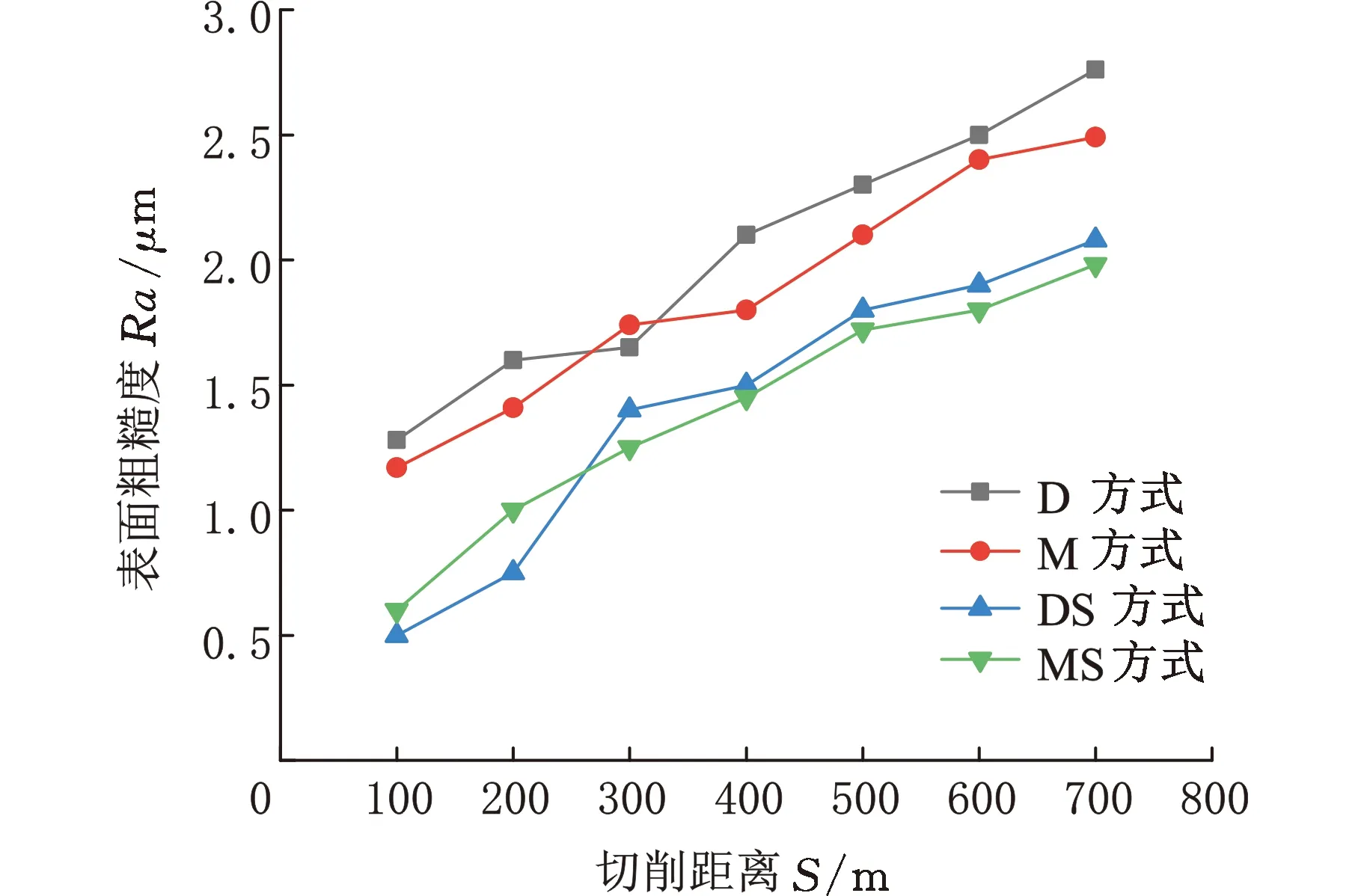

圖8a所示為采用MS方式時TMC刀具前刀面磨損形貌及元素分析,可以看出,測試點的位置位于前刀面表面亮白色區域。EDS分析結果表明,刀具內部的納米CaF2顆粒在切削時會析出并拖覆,最終在刀屑接觸區形成了固體潤滑膜。與圖8b所示的切屑分析結果對比可知,固體潤滑膜上Ca元素的原子比是切屑上Ca元素原子比的11倍。同時根據EDS分析結果,在刀具前刀面存在Fe元素,在切屑中存在Ca元素,表明在切削過程中存在黏結磨損。

(a)刀具后刀面磨損量變化

(b)工件表面粗糙度變化

(a)TMC刀具前刀面磨損形貌及元素分析

(b)300M鋼切屑表面形貌及元素分析

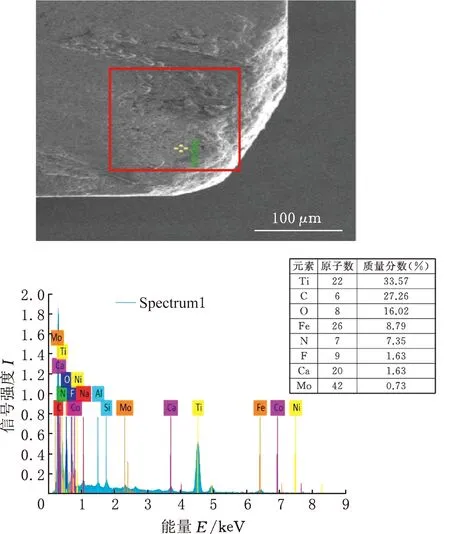

對圖8a中選框區域進行EDS面掃描分析,結果如圖9所示。研究結果表明,F元素與Ca元素基本保持相同分布,CaF2拖覆形成的固體潤滑膜覆蓋在前刀面上,降低了該處基體元素(如Ti)的相對含量;CaF2的均勻分布狀態表明切削時固體潤滑膜未發生嚴重破壞;亮白色區域與O元素較少的區域相吻合,表明固體潤滑膜的形成降低了刀具的氧化磨損。

(a)Ca元素 (b)F元素 (c)O元素 (d)Ti元素圖9 TMC刀具前刀面磨損形貌面掃EDS分析Fig.9 Surface scanning EDS analysis of the rake face of TMC tool

如圖10a所示,由于采用D方式時切削力較大以及切削溫度較高,TM刀具的前刀面形成了明顯的月牙洼磨損,且粘屑較多,形成了嚴重的黏結磨損。如圖10b所示,采用DS方式時,刀具前刀面已可以觀察到亮白色的固體潤滑膜,但有少量切屑黏附在刀具表面形成了黏結磨損。

(a)D方式 (b)DS方式圖10 不同潤滑條件下金屬陶瓷刀具前刀面磨損形貌Fig.10 Rake face wear morphology of cermet toolunder different lubrication conditions

(a)D方式 (b)M方式

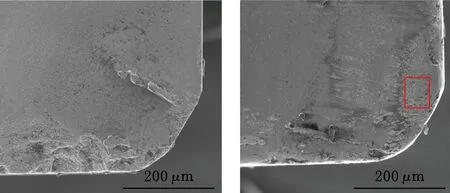

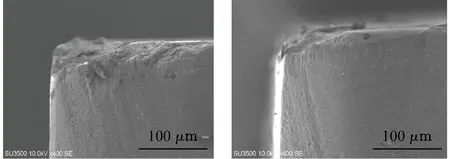

因缺少潤滑導致采用D方式時切削力較大以及切削溫度較高,且TM刀具的韌性不足使其后刀面磨損以微崩刃為主,伴隨發生切屑黏著導致的黏結磨損,如圖11a所示;引入微量潤滑后,TM刀具后刀面的磨損得到改善,MQL的排屑作用也降低了黏結磨損,如圖11b所示;盡管沒有微量潤滑作用,TMC刀具內部的固體潤滑劑在內摩擦區形成的固體潤滑膜也可有效降低刀具的磨損,但對排屑改善效果不明顯,如圖11c所示;在MS條件下,固體潤滑膜對內摩擦區和MQL對外摩擦區的共同減摩與潤滑作用,使TMC刀具的后刀面磨損大幅降低,且基本沒有黏結磨損,如圖11d所示。由此可見,采用MS方式所形成的雙重潤滑可明顯降低刀具的黏結磨損。

(c)DS方式 (d)MS方式圖11 不同潤滑方式下刀具后刀面磨損形貌Fig.11 Flank face wear morphology of cermet toolwith different lubrication methods

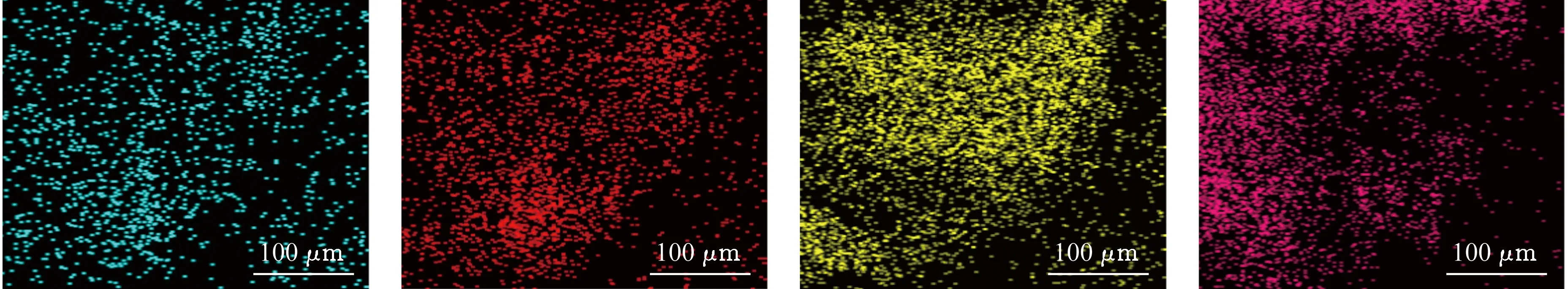

圖12所示為雙重潤滑條件下TMC刀具后刀面元素分析。由圖可知,固體潤滑劑的析出發生在后刀面刀-屑接觸區,離刀尖有一段距離,且形成的固體潤滑膜覆蓋在刀-屑接觸區上,降低了Ti、Al等元素在該區域的相對分布含量。此外,刀具表面滯留的少量Fe元素也主要分布在刀-屑接觸區。

(a)Ti元素 (b)Al元素

(c)Ca元素 (d)Fe元素圖12 雙重潤滑條件下TMC刀具后刀面元素分析Fig.12 Elemental analysis of the flank surface of TMCtool under dual lubrication effect

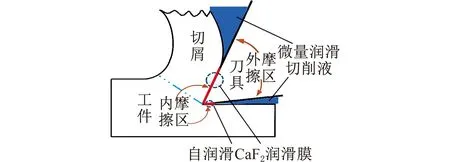

圖13為在雙重潤滑條件下的刀-屑與刀-工接觸區示意圖。刀具內固體潤滑劑的減摩作用主要表現在內摩擦區,具有低剪切強度的固體潤滑膜的形成減小了切削力以及刀-屑之間的摩擦,這有利于減少切削熱的產生,并降低切削區的溫度梯度;微量潤滑作用主要表現在外摩擦區,壓縮空氣帶動潤滑液油霧進入切削區,潤滑液滴更為細小、均勻,使切削區的潤滑更為均勻,相對降溫面積增大。另外,高速氣液兩相流體的噴射作用還可沖走外摩擦區的細屑,加快切削熱的排出。

圖13 雙重潤滑效應示意圖Fig.13 Schematic diagram of dual lubrication effect

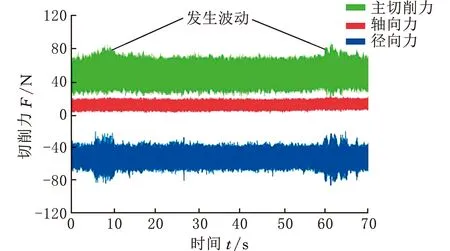

如圖14所示,雙重潤滑條件下,切削力保持在較為穩定的狀態,短時發生波動(圖中箭頭處)后很快恢復穩定狀態,這是具有均勻潤滑狀態的表現。

圖14 TMC刀具在MQL條件下的切削力Fig.14 Cutting force of TMC tool under MQL condition

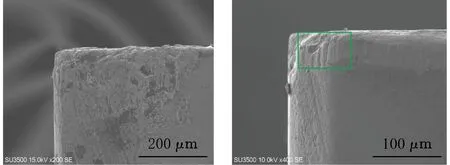

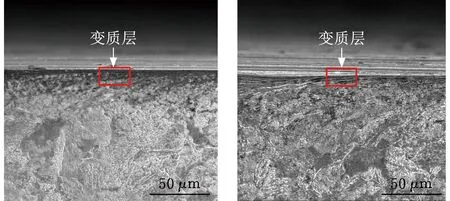

(a)DS方式 (b)MS方式圖15 300M鋼在不同潤滑方式下切削過程加工表面形貌Fig.15 Surface profile of 300M steel during cuttingwith different lubrication methods

圖15所示為不同潤滑方式下工件剖面形貌,圖15a是在自潤滑條件下工件表面的變化,圖15b是在雙重潤滑條件下工件表面的變化。從圖15中可以看出,在雙重潤滑作用下,工件表面變質層厚度比自潤滑作用下工件表面變質層厚度要小,表明在雙重潤滑作用下,切削力的減小和切削溫度的降低抑制了熱變形和工件材料的氧化。

3 結論

(1)采用真空熱壓燒結工藝研制了一種自潤滑金屬陶瓷刀具(TMC刀具),與TM刀具相比,添加CaF2@Al2O3包覆粉體使TMC刀具的硬度和斷裂韌性分別提高了24%和32%。

(2)在不同潤滑條件下加工300M高強度鋼的切削實驗結果表明,采用TMC刀具和微量潤滑系統進行雙重潤滑條件下切削加工時,切削力明顯增大、切削溫度明顯降低,刀具磨損和工件表面粗糙度均有改善。

(3)采用雙重潤滑方式有效降低了黏結磨損和氧化磨損。能譜分析結果表明,在刀具前后刀面的刀-屑與刀-工接觸區域均形成了固體潤滑膜,起到了減摩作用。