立式旋風燃燒器冷態實驗及數值模擬研究

徐維暉,黃志豪,房 凡,王為術,王 涵,何小可

(1.華北水利水電大學 熱能工程研究中心,河南 鄭州 450045; 2.西安熱工研究院有限公司,陜西 西安 710054)

我國高堿煤儲量巨大,但其堿金屬和堿土金屬含量高,直接燃用時易導致鍋爐受熱面結焦結渣甚至過熱器超溫等問題[1-3]。目前國內在役機組多采用摻燒或氣化的方式燃用高堿煤,但只能延緩受熱面結渣沾污,并不能純燃高堿煤發電。旋風液態排渣鍋爐同時具有旋風爐和液態排渣鍋爐的特征,能夠降低爐內煙氣中堿金屬的含量,有效緩解受熱面沾污,從而實現純燃高堿煤發電[4-5]。爐內良好的流場分布是鍋爐高效穩定燃燒的前提,于強等[6]研究了燃燒器與再循環煙氣噴口位置等參數變化對雙切圓鍋爐空氣動力場的影響,為新型鍋爐設計制造提供了理論指導。楊文闖等[7]針對W型火焰鍋爐,研究了不同二次風入射角度對爐內流動特性的影響,得到了爐內煙氣充滿度隨二次風傾角變化的規律。Song M等[8]針對采用多噴射和分級燃燒技術的350 MW超臨界鍋爐,研究了不同內外二次風比例對爐內流場的影響。程秀東等[9]通過冷態實驗研究了葉片角度對旋流燃燒器流場的影響,發現葉片角度增加會導致燃燒器內回流區明顯增加。鄭秀平等[10]研究了干擾風對循環流化床可調旋風分離器分離效率的影響。丘加友[11]通過冷態實驗研究了臥式旋風燃燒器內流場分布特性,優化了燃燒器結構及運行參數。對于鍋爐內部的燃燒特性,通常采用理論分析、實驗研究和數值模擬的方法進行研究。張向宇等[12]數值研究了準東煤在旋風爐內燃燒特性,得到了爐內捕渣率沿高度方向的分布規律。Chen S等[13]針對四角切圓鍋爐,研究其空氣動力場、溫度場和組分場分布特性,解決了爐內結渣和高溫腐蝕問題。周科等[14]通過實驗研究和數值模擬相結合的方法研究了三次風葉片角度對低氮旋流燃燒器流場及燃燒特性,確定了低負荷穩燃最佳葉片傾角。陸羽笛等[15]數值研究了旋流葉片角度對燃燒器內燃燒特性的影響,研究結果表明,隨著旋流葉片角度的減小,燃燒區域溫度上升,污染物排放量增加。

現有的研究工作大多是在四角切圓鍋爐和對沖燃燒鍋爐上進行的,對于旋風液態排渣鍋爐的研究較少。立式旋風燃燒器是旋風液態排渣鍋爐的關鍵組成部分,其內部良好的空氣動力場是旋風液態排渣鍋爐高效穩定燃燒的前提。論文采用冷態實驗和數值模擬相結合的方法,研究葉片傾角對立式旋風燃燒器內空氣動力特性及燃燒特性的影響規律,為立式旋風燃燒器結構設計及優化提供理論依據。

1 立式旋風燃燒器實驗系統

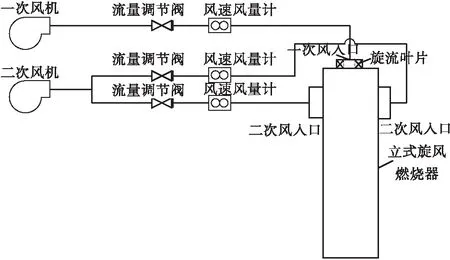

立式旋風燃燒器冷態物模實驗系統如圖1所示,主要由一、二次風機、送風管道、流量調節閥、風速風量計、立式旋風燃燒器組成,每個送風管道上均設有流量調節閥和風速風量計,用來實時監測和調節管道內風量。在實驗系統設計過程中遵循模型與原型嚴格的幾何相似,進入燃燒器的各股氣流均進入第二自模化區,模型與原型動量比相似等模化原則。旋風燃燒器按照實際尺寸4∶1比例縮小建造,實驗系統主體部分均采用10 mm透明有機玻璃材料,燃燒器高度為1 750 mm,內徑為350 mm,一次風入口處設有角度可調節的旋流葉片,二次風切向進入旋風燃燒器。設定旋風燃燒器一次風入口風速為6 m/s,二次風入口風速為16.7 m/s,具體實驗相關參數見表1。由于本實驗主要研究葉片傾角對立式旋風燃燒器內流場的影響,在實驗開始前需對二次風量進行調平。

圖1 實驗系統布置

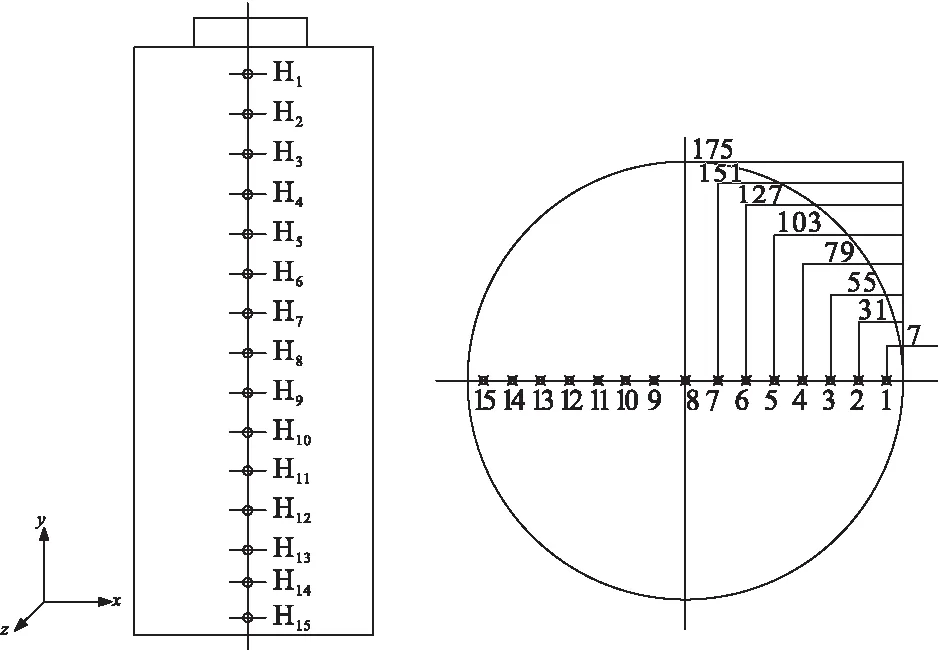

為了對立式旋風燃燒器內流場進行測量,在燃燒器主體兩側沿高度方向每隔100 mm開一個直徑為10 mm的測量孔,共計15層,不測量時用膠帶密封,每個測量截面離開中心點每24 mm取一個測點,測量旋風燃燒器內流場速度和方向,圖2為旋風燃燒器測點布置示意。實驗過程中,保證一、二次風量不變且穩定后,通過熱線風速儀對不同葉片傾角下燃燒器內的流場進行測量。

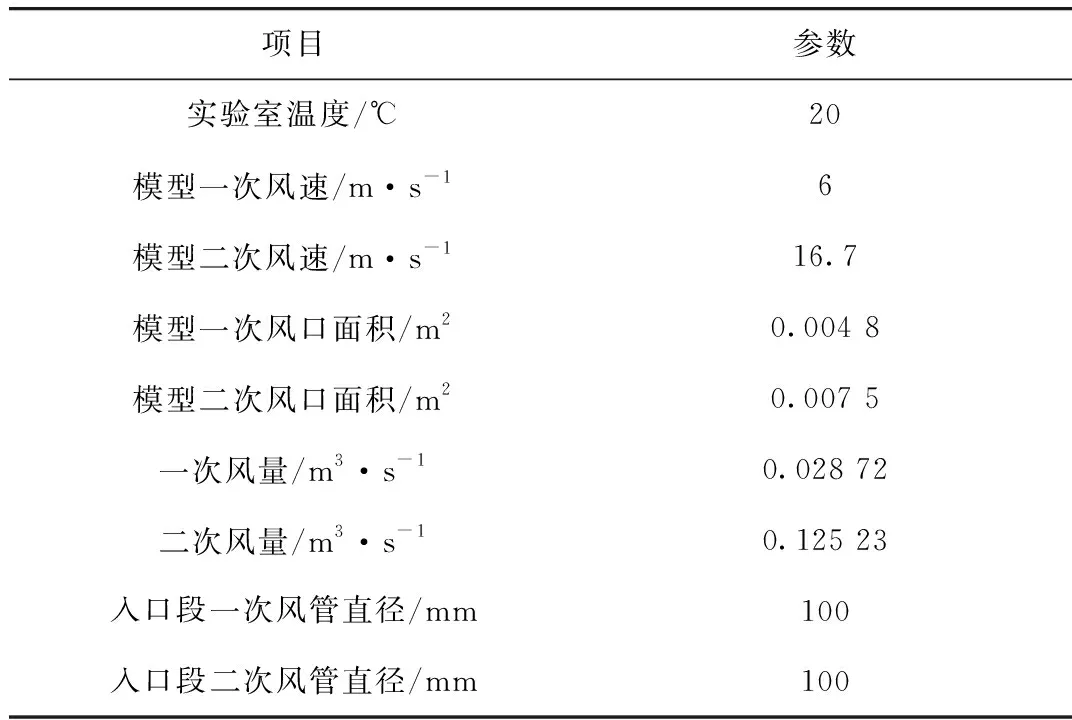

表1 實驗參數

圖2 實驗測點布置

2 數值研究方法及模型

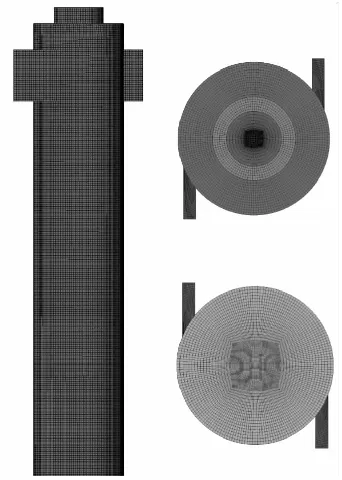

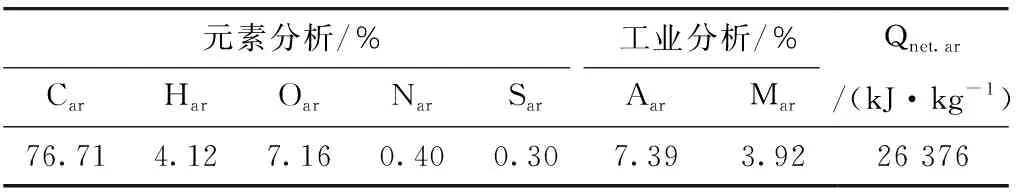

為了對實驗結果進行驗證并進一步研究立式旋風燃燒器內煤粉燃燒特性,根據實際尺寸1∶1建立幾何模型,通過ICEM軟件采用結構化六面體網格對旋風燃燒器進行網格劃分,網格模型如圖3所示。分別選擇網格數量為52萬、78萬、93萬和124萬的模型進行網格無關性驗證,以燃燒器出口軸向速度作為驗證指標,結果表明當網格數量從93萬增加到124萬時,燃燒器出口軸向速度基本無變化,最終確定網格數量為93萬。旋風燃燒器燃用煤種為新疆準東高堿煤,煤質特性見表2。旋風燃燒器入口均為質量流量入口,一、二次風為均等配風,一、二次風入口質量流量分別為3.08、6.16 kg/s;一、二次風溫分別為333、603 K;燃燒器出口為自由出流;壁面為絕熱型壁面。

圖3 旋風燃燒器網格模型

表2 煤質特性

數值模擬過程采用三維模型穩態計算,由于旋風燃燒器內空氣流動伴隨著強烈的旋流,因此采用RNGk-ε雙方程模型對此種湍流流動進行求解。采用歐拉-拉格朗日模型對煤粉顆粒在旋風燃燒器內流動過程進行求解。在煤粉燃燒的過程中,揮發分析出模型選用兩步競爭模型,焦炭燃燒選用擴散動力模型,氣相湍流燃燒選用非預混燃燒模型。考慮到煤粉燃燒過程中與氣相之間的輻射傳熱,選用P-1輻射模型對該過程進行求解。煤粉燃燒產生的NOx主要分為熱力型NOx、快速型NOx和燃料型NOx,由于煤粉顆粒燃燒生成的快速型NOx所占比例很少,論文僅考慮燃料型及熱力型NOx[16]。

3 結果分析

3.1 冷態實驗

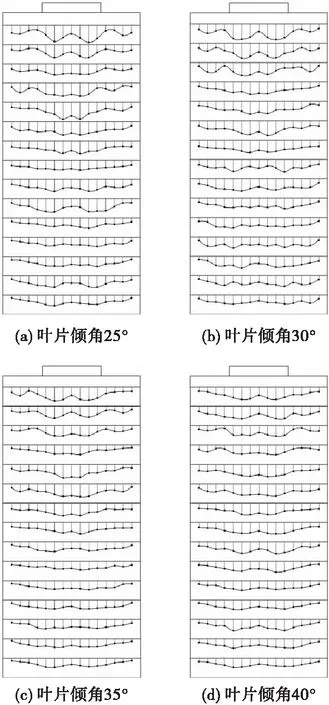

圖4分別為不同葉片傾角下,旋風燃燒器內軸向速度分布圖。由圖4可以看出,旋風燃燒器內空氣動力場分布良好,不同葉片傾角下旋風燃燒器內軸向速度變化趨勢基本相同,在旋風燃燒器近壁面處軸向速度最小,在中心軸線約1/3處軸向速度達到最大值,沿徑向方向呈W型對稱分布。在靠近一次風入口處區域,由于旋流進入的一次風與切向進入的二次風發生碰撞,導致中心軸線約1/2處區域軸向速度減小,該區域氣流擾動性較強,可增強煤粉和空氣的混合,強化燃燒和傳熱。由圖4還可以看出,葉片傾角變化對旋風燃燒器內空氣動力場的影響主要體現在旋風燃燒器中上部區域,葉片傾角越大,旋風燃燒器中上部區域軸向速度越小,在旋風燃燒器中下部區域,氣流充分發展,不同葉片傾角下旋風燃燒器出口軸向速度分布基本一致。

圖4 冷態實驗燃燒器內軸向速度分布

3.2 數值模擬

3.2.1 速度分布

圖5和圖6分別為不同葉片傾角下立式旋風燃燒器內截面軸向速度分布和顆粒軌跡分布。由圖5(a)可以看出,不同葉片傾角下旋風燃燒器內軸向速度分布規律基本相同,在二次風入口處區域,及y=0.4~1.2 m區域,由于切向進入的二次風對燃燒器內流場影響較大,導致該區域軸向速度較低。由圖5(b)可以看出,旋風燃燒器內軸向速度沿徑向方向呈對稱分布,在燃燒器中心區域軸向速度最低,隨著葉片傾角的增加,旋風燃燒器內軸向速度減小。數值研究結果與實驗結果基本一致,因此可以采用數值模擬的方法對旋風燃燒器內燃燒特性進行預測并研究。由圖6可以看出,煤粉顆粒在旋風燃燒器內受到旋流一次風和切向二次風的作用旋轉向下運動,切向進入的二次風加強了煤粉顆粒與空氣的混合,延長了煤粉在旋風燃燒器內的停留時間,起到了強化燃燒的作用。受到旋風燃燒器內部強旋流的影響,煤粉顆粒主要分布在旋風燃燒器中心軸線2/3處附近,近壁面區域很少。隨著葉片傾角的增加,煤粉顆粒在旋風燃燒器內停留時間增加。

圖5 不葉片傾角下燃燒器內軸向速度分布

圖6 不同葉片傾角顆粒軌跡分布

3.2.2 溫度分布

圖7為不同葉片傾角下立式旋風燃燒器內截面平均溫度分布。由圖7可以看出,不同葉片傾角下旋風燃燒器內截面溫度變化趨勢相同,在二次風入口處區域,即y=0.4~1.2 m區域,煤粉與切向進入的高溫二次風混合并析出水分和揮發分,該區域溫度上升較為緩慢,隨后揮發分燃燒引燃碳粒,旋風燃燒器內溫度迅速上升,在出口處溫度達到最高。由圖7還可以看出,適當增加葉片傾角可以提高旋風燃燒器內燃燒溫度,這是因為葉片傾角的增加可以提高煤粉在旋風燃燒器內的停留時間,使煤粉與空氣更好的混合并燃燒,釋放出更多的熱量。當葉片傾角為40°時,旋風燃燒器出口處溫度低于葉片傾角為35°工況,這是由于葉片傾角變化主要對旋風燃燒器內軸向速度造成影響,過大的葉片傾角會導致旋風燃燒器內軸向速度過低,煤粉顆粒停留時間過長導致不完全燃燒比例增加,從而導致燃燒溫度降低。不同工況下旋風燃燒器出口溫度相差不大,葉片傾角為35°時旋風燃燒器出口溫度最高,為1 612 K。

3.2.3 組分分布

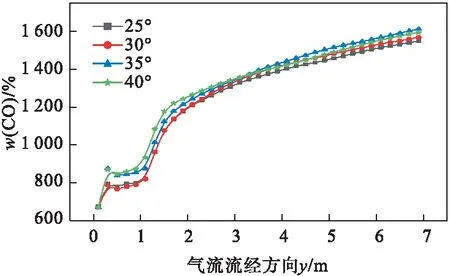

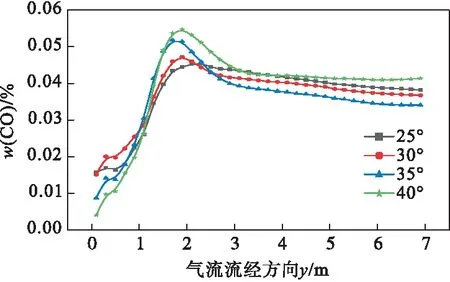

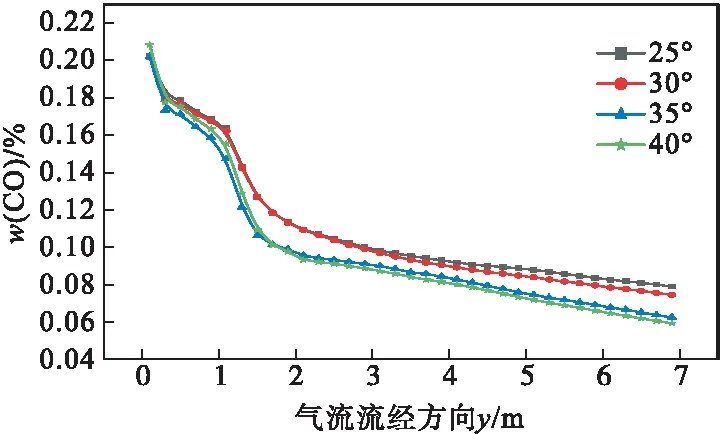

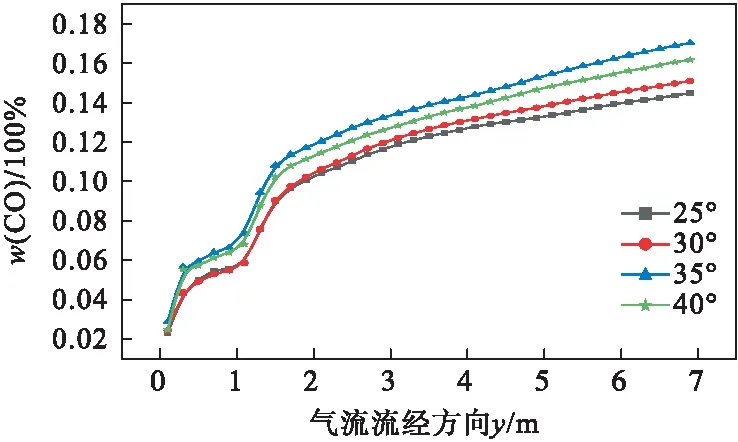

圖8~圖10分別為不同葉片傾角下立式旋風燃燒器內截面平均CO、O2和CO2質量分數分布。由圖8可以看出,不同葉片傾角下旋風燃燒器內CO質量分數變化規律基本一致,在二次風入口處區域,煤粉處于初期燃燒階段,不完全燃燒比例較高,生成大量的CO,導致該區域CO質量分數迅速上升,隨著煤粉的繼續燃燒,部分CO被氧化生成CO2,導致后續區域CO質量分數有所降低。葉片傾角為40°時旋風燃燒器內CO質量分數最高,當葉片傾角變化范圍在25°~35°時,旋風燃燒器出口處CO質量分數隨葉片傾角的增加而降低。由圖9和圖10可以看出,不同葉片傾角下旋風燃燒器內O2和CO2質量分數變化規律基本一致,O2質量分數一直降低,CO2質量分數一直升高,CO2和O2的分布規律相反。在二次風入口處區域,O2質量分數緩慢降低,CO2質量分數緩慢升高,隨著煤粉和空氣充分混合并劇烈燃燒,消耗大量的O2生成CO和CO2,O2質量分數急劇降低,CO2質量分數迅速升高。葉片傾角越大,旋風燃燒器出口處O2質量分數越低,表明葉片傾角越大,煤粉燃燒效率越高,當葉片傾角變化范圍在25°~35°時,旋風燃燒器出口處CO2質量分數隨葉片傾角的增加而上升。

圖7 不同葉片傾角下燃燒器內溫度分布

圖8 不同葉片傾角下CO質量分數分布

圖9 不同葉片傾角下O2質量分數分布

圖10 不同葉片傾角下CO2質量分數分布

3.2.4 NOx濃度分布

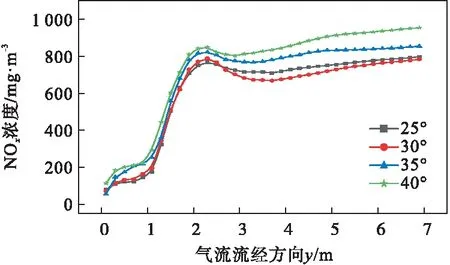

圖11為不同葉片傾角下立式旋風燃燒器內NOx質量濃度分布。由圖11可以看出,不同葉片傾角下旋風燃燒器內NOx濃度變化趨勢基本相同,在旋風燃燒器入口至二次風入口處區域,NOx濃度緩慢上升,隨著煤粉與空氣充分混合并劇烈燃燒,大量生成燃料型和熱力型NOx,旋風燃燒器內NOx濃度迅速上升并達到峰值,在旋風燃燒器y=2~3 m區域,部分NOx被煤粉不完全燃燒生成的CO還原成N2,該區域NOx濃度有所降低,對應的旋風燃燒器內CO質量分數有所降低(見圖8)。由圖11還可以看出,旋風燃燒器內NOx濃度峰值隨葉片傾角的增加而上升,這是由于煤粉顆粒在旋風燃燒器內的停留時間隨葉片傾角的增加而增加,煤粉燃燒時生成的含N原子中間產物增加,導致旋風燃燒器內NO含量增加。隨著葉片傾角的增加,旋風燃燒器出口處NOx濃度先降低后升高,葉片傾角為30°時旋風燃燒器出口處NOx濃度最低,當葉片傾角從30°增加到40°時,旋風燃燒器出口處NOx濃度上升約171 mg/m3。

圖11 不同葉片傾角下NOx濃度分布

4 結 論

(1)旋風燃燒器內空氣動力分布良好,不同葉片傾角下旋風燃燒器內空氣動力特性數值模擬結果與實驗結果吻合良好,可以通過數值模擬的方法對旋風燃燒器內煤粉燃燒特性進行預測并研究。

(2)旋風燃燒器內軸向速度沿徑向方向呈W型對稱分布,葉片傾角變化主要對旋風燃燒器中上部區域造成影響,葉片傾角越大,旋風燃燒器內軸向速度峰值越低,煤粉顆粒停留時間越長。

(3)不同葉片傾角下旋風燃燒器內溫度分布和組分分布特性具有規律性,隨著葉片傾角的增加,旋風燃燒器出口溫度和CO2質量濃度先上升后降低,O2質量濃度一直降低,CO質量濃度先降低后升高,葉片傾角為30°時,旋風燃燒器出口NOx濃度最低。