硫回收尾氣及含氨酸性氣處理工藝研究

2022-03-21 05:39:36戴炳慧

化工設計通訊

2022年3期

關鍵詞:煙氣

戴炳慧

(南京博納能源環保科技有限公司,江蘇南京 210048)

石油化工及煤化工生產過程中會產生大量含硫化氫的氣體。對于這部分氣體通常采用克勞斯硫回收工藝將硫化氫轉化為單質硫加以回收。但常規的克勞斯硫回收工藝排放的尾氣中含有少量的硫化氫,液硫以及各種含硫化合物等,不能直接排放,因此需要尾氣處理裝置進行進一步凈化處理。

以下是為某公司的硫回收尾氣及含氨酸性氣提出的處理工藝。

1 物料分析

1.1 含氨酸性氣

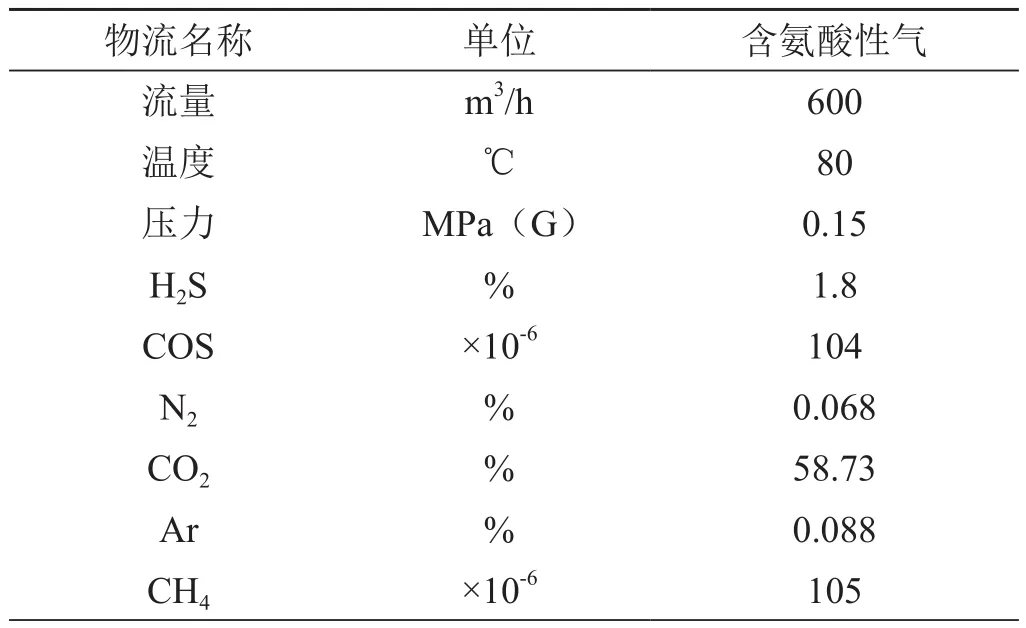

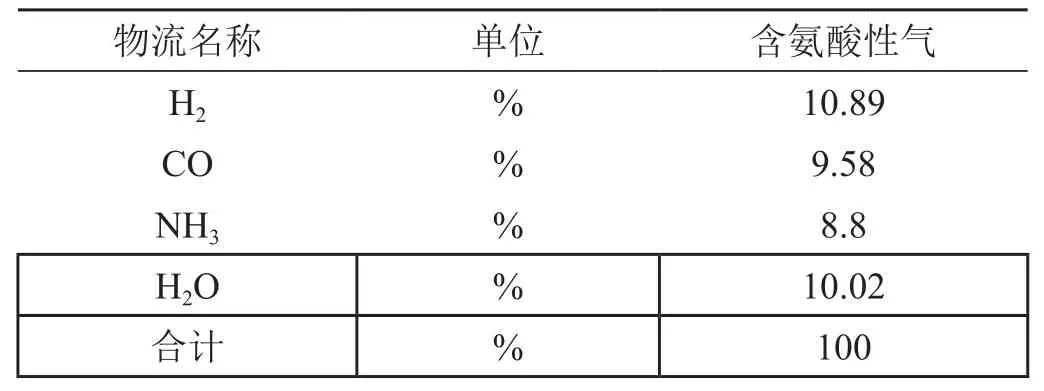

目前國內含氨酸性氣的來源是排放至氨火炬的廢氣,主要來自煤化工裝置,一般來源于變換工段的變換氣,變壓吸附工段的尾氣及合成氨裝置的尾氣等;這些氣體的共同點是含氨氣,另外還夾雜著一些酸性氣如硫化氫、一氧化碳、羰基硫等;下面是某公司煤化工裝置的變換氣,成分特性見表1。

表1 某公司煤化工裝置的變換氣成分特性表

續表

NH3在氧含量充足的情況下會直接氧化成氮氧化物,對焚燒尾氣處理要求很高;硫化物會氧化生成二氧化硫及三氧化硫,溫度過低會形成露點腐蝕;采用ASPEN軟件算出此變%換氣熱值約為4 053kJ/m3。

1.2 硫回收尾氣

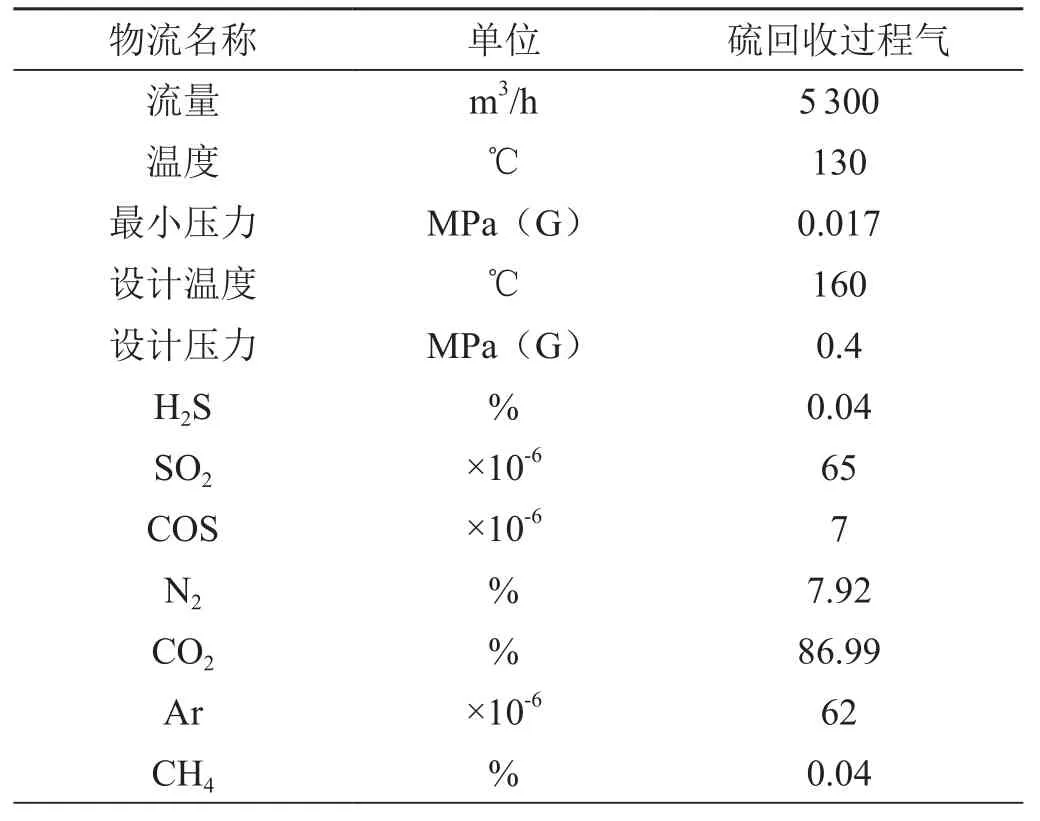

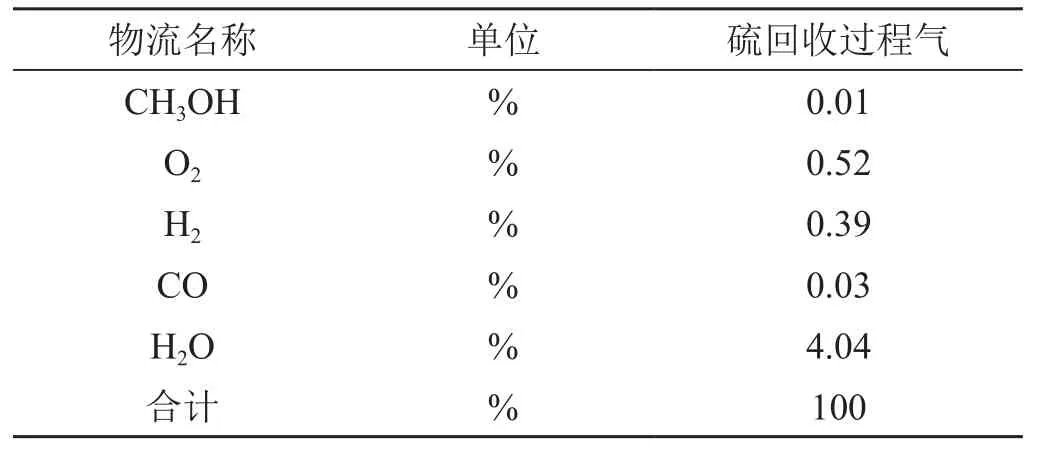

硫回收過程氣的來源主要是克勞斯硫回收排放的尾氣,尾氣中含少量的硫化物及少量的可燃氣體成分;以下是某公司煤化工裝置的硫回收過程氣,成分特性見表2。

表2 某公司煤化工裝置的硫回收過程氣成分特性表

續表

采用ASPEN軟件算出此變換氣熱值約為1 554kJ/m3,熱值過低,直接通過焚燒處理需要輔助燃料。……

登錄APP查看全文

猜你喜歡

化工管理(2022年13期)2022-12-02 09:21:52

建材發展導向(2021年12期)2021-07-22 08:06:28

應用能源技術(2020年11期)2021-01-26 00:16:38

山東冶金(2019年2期)2019-05-11 09:12:16

測控技術(2018年2期)2018-12-09 09:00:52

電子測試(2018年1期)2018-04-18 11:52:15

當代化工研究(2016年9期)2016-03-20 16:22:15

中國資源綜合利用(2016年3期)2016-01-22 07:28:16

中國資源綜合利用(2016年2期)2016-01-22 07:27:41

有色金屬設計(2014年4期)2014-03-11 19:43:12