基于EMAT的在線壁厚監測系統在海上平臺的應用

2022-03-21 05:39:38馮立衛陳偉杰

化工設計通訊

2022年3期

馮立衛,陳偉杰

[中海石油(中國)有限公司蓬勃作業公司,天津 300452]

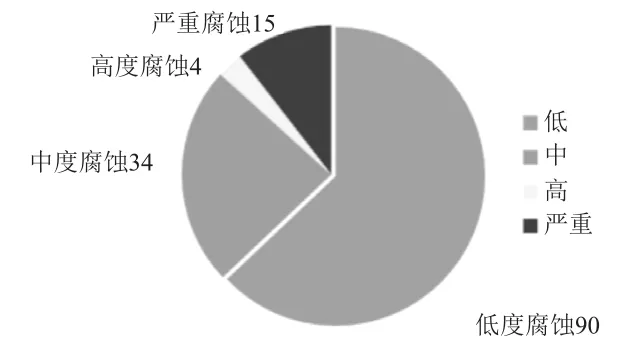

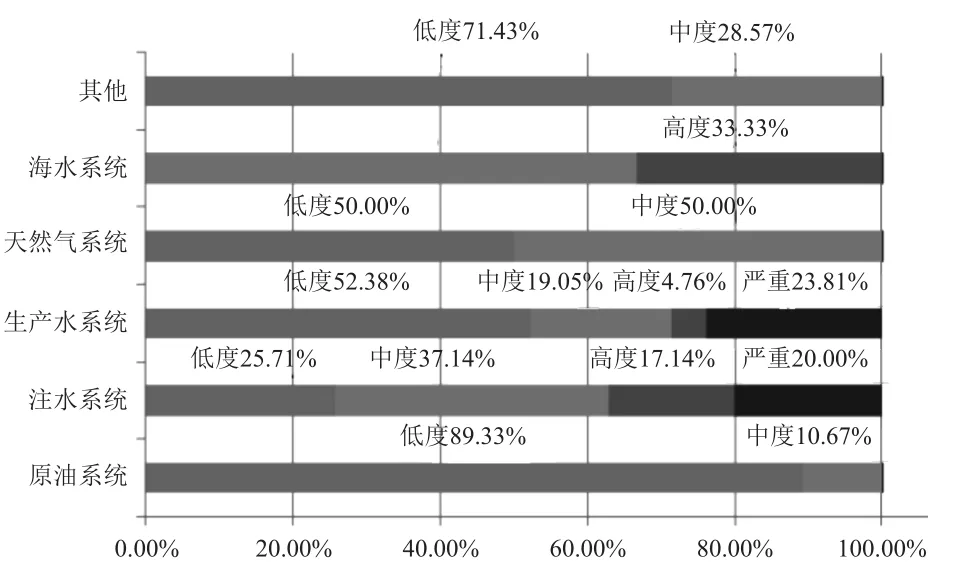

腐蝕是海上平臺設施及油氣集輸系統運行中面臨的一個重大、潛在風險,對生產系統進行定期的腐蝕與防護監測,是保障安全生產的一個重要和必要的措施。通過對生產系統管線、設備進行腐蝕監檢測和腐蝕評估,提出腐蝕防護、維修的計劃方案,并對腐蝕防護、修復的過程進行跟蹤、評估和優化,能夠有效地保證安全生產。由于管線流體中含有H2S、CO2等腐蝕性氣體嚴重影響管道內腐蝕,其作為影響管道安全運營的重要因素,已經成為海洋石油工業安全作業最關注的問題之一。及時有效地監測管道因腐蝕造成的壁厚減薄程度,可以及時地對管道進行維護,延長其使用壽命,同時大幅減少因管道腐蝕而發生的安全事故,降低不必要的經濟損失。圖1與圖2為某海上油田腐蝕監測信息。

圖1 點位腐蝕程度分類

圖2 不同流體系統腐蝕程度

目前腐蝕監測主要依靠防腐掛片,便攜式超聲波測厚,海管內腐蝕檢測。

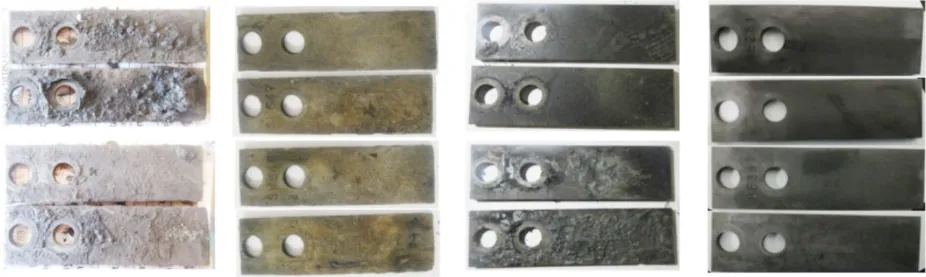

依靠定期檢驗腐蝕掛片,來確定腐蝕速率,掌握管線內腐蝕情況是常用的手段之一。但是其檢測周期長,檢驗點固定,每次檢驗不能覆蓋全部掛片,且對沒有安裝掛片的管線腐蝕不能進行有效的監測。另外,當腐蝕掛片密封受損時,沒有停產機會是無法進行檢驗和更換的。圖3是某海上油田管線內腐蝕掛片監測情況。

圖3 腐蝕掛片監測情況

便攜式超聲波測厚儀,可以對……

登錄APP查看全文

猜你喜歡

工業設計(2022年8期)2022-09-09 07:43:20

軍民兩用技術與產品(2021年10期)2021-03-16 06:05:30

北京測繪(2020年12期)2020-12-29 01:33:58

裝備制造技術(2019年12期)2019-12-25 03:06:46

中國洗滌用品工業(2019年4期)2019-05-11 09:27:34

家庭影院技術(2017年9期)2017-09-26 03:41:45

海峽科技與產業(2016年3期)2016-05-17 04:32:12