鉬及鉬合金焊接技術(shù)的研究進(jìn)展及應(yīng)用前景

周 莎,安 耿,席 莎,張 曉,陳 強(qiáng),陳 成

(金堆城鉬業(yè)股份有限公司技術(shù)中心,陜西 西安 710077)

0 引 言

鉬及鉬合金是一種綜合性能優(yōu)異的高溫難熔金屬材料,在國防工業(yè)、航空航天、電子信息、能源、化工、冶金、核工業(yè)等各個(gè)領(lǐng)域[1-3]得到了廣泛的應(yīng)用,在國民經(jīng)濟(jì)和科技的飛速發(fā)展中占有重要位置。材料的固有性能和成型工藝技術(shù)對材料的應(yīng)用起著決定性的作用。材料成型中使用最廣泛的技術(shù)之一就是焊接技術(shù)。然而,鉬及鉬合金是硬脆性材料,其焊接性能普遍較差。鉬脆性的主要原因有兩個(gè):一是鉬的固有脆性,二是晶界中間隙雜質(zhì)的富集。氧是晶界中影響鉬脆化的最重要的雜質(zhì)元素。室溫下氧在鉬中的溶解度小于0.1×10-6,在晶界處形成相對易于揮發(fā)的氧化鉬,大大降低了晶界的結(jié)合強(qiáng)度。高性能鉬合金熔焊后,焊縫處形成具有粗大晶粒的鑄態(tài)組織,熱影響區(qū)形成粗大的再結(jié)晶組織,晶界中富集著豐富的雜質(zhì)元素,從而使得焊縫和熱影響區(qū)的強(qiáng)度和韌性大大減小[4-6]。因此,為了拓寬鉬及鉬合金的應(yīng)用領(lǐng)域,開展鉬及鉬合金的焊接技術(shù)研究工作顯得尤為重要。

1 鉬及鉬合金的可焊性分析

1.1 室溫脆性

大多數(shù)鉬合金的塑性隨溫度的變化而變化,使材料在很小的溫度范圍內(nèi)由韌性斷裂變?yōu)榇嘈詳嗔选<冦f的韌脆轉(zhuǎn)變溫度在140~150 ℃之間,導(dǎo)致深加工困難,應(yīng)用范圍有限[1]。這種脆性稱為鉬的本征脆性。本征脆性主要是由其原子最外層和次最外層電子半滿的電子分布特性決定的。

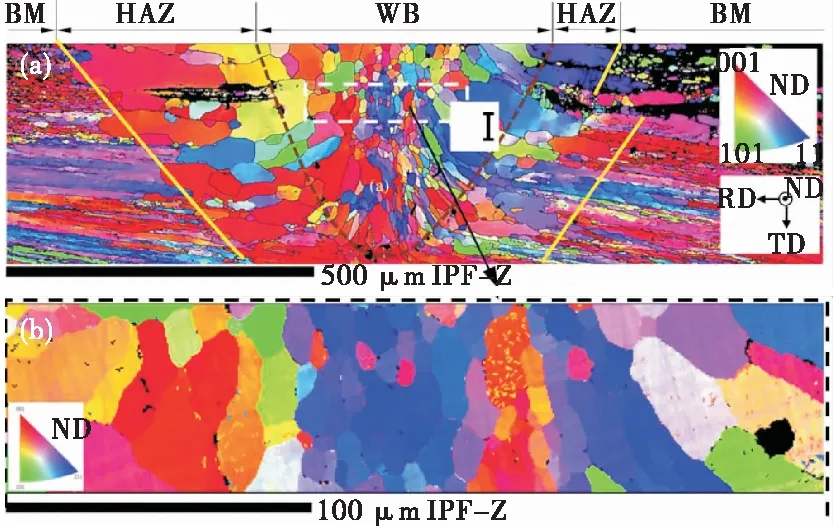

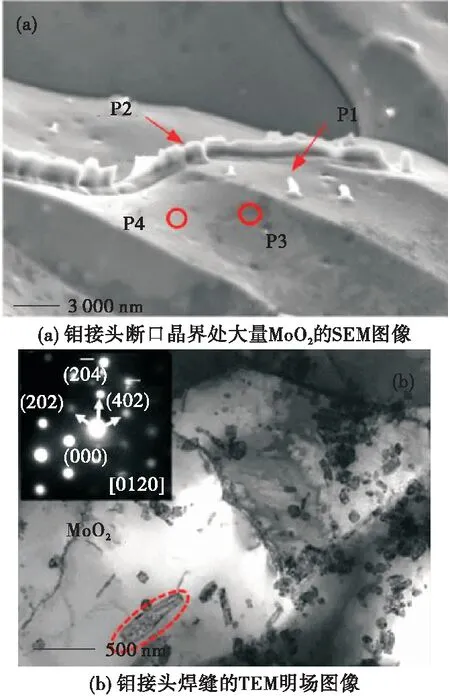

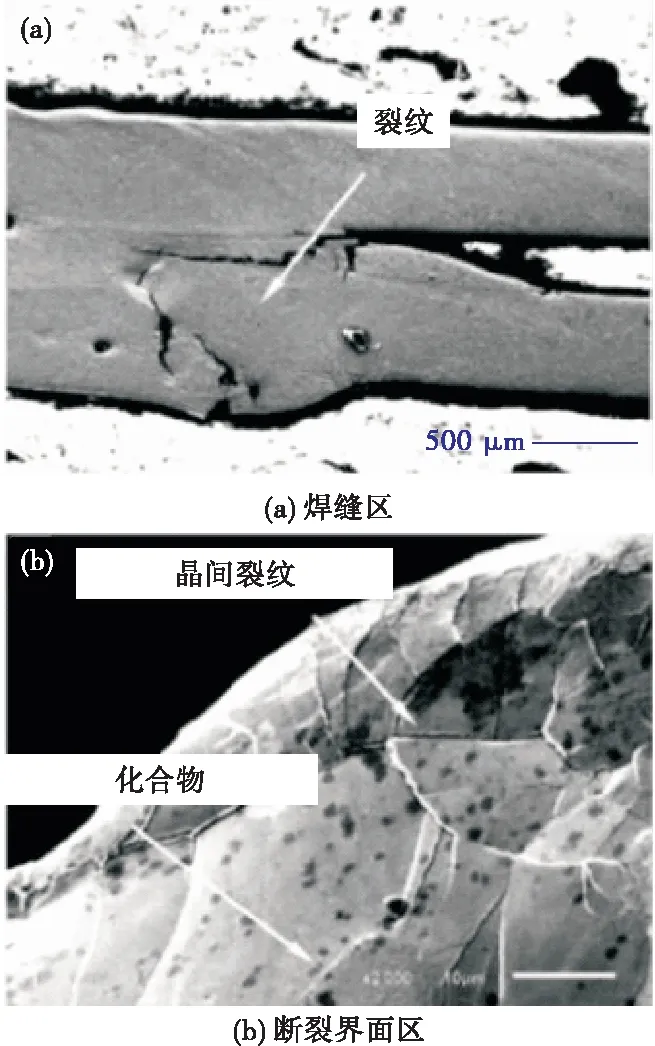

鉬及鉬合金具有較高的熔點(diǎn)、良好的導(dǎo)熱性能、較高的再結(jié)晶溫度、固態(tài)下無同素異構(gòu)轉(zhuǎn)變、低密度的體心立方晶體結(jié)構(gòu)。由于這些特點(diǎn),焊縫(WZ)和熱影響區(qū)(HAZ)較大,并且晶粒粗大(見圖1),間隙雜質(zhì)如C、N和O完全擴(kuò)散并且在晶界處富集,從而極大地削弱了晶界的結(jié)合強(qiáng)度(見圖2),激光焊接鉬合金的斷口中含有大量MoO2。在材料固有脆性和晶界雜質(zhì)偏析的作用下,焊接裂紋敏感性增高,導(dǎo)致鉬及鉬合金焊接接頭的強(qiáng)度、塑性和延性較差[5-6]。因此,鉬和鉬合金零件通常是通過粉末冶金而不是焊接制造的。

圖1 (a)激光焊接Mo接頭截面的電子背散射衍射(EBSD)圖像和(b)(a)區(qū)域放大圖[6]

1.2 空隙缺陷

由于粉末冶金工藝可以得到無擇優(yōu)取向的細(xì)晶組織,通常采用粉末冶金方法制備難熔金屬坯料。此方法導(dǎo)致材料中含有微孔和雜質(zhì)元素,致密性也無法與冶煉冶金制備的材料相比。因此,孔缺陷率高的問題一般出現(xiàn)在焊接鉬和鉬合金中,其中高壓殘余氣體在微孔中危害最大。在焊接過程中,這些高壓氣體釋放到高溫熔池中后,會在熔池中迅速膨脹,嚴(yán)重惡化鉬及鉬合金的焊接接頭質(zhì)量。

圖2 (a)鉬接頭斷口晶界處大量MoO2的SEM圖像和(b)鉬接頭焊縫的TEM明場圖像

2 鉬及鉬合金焊接技術(shù)研究進(jìn)展

鉬及鉬合金因其高熔點(diǎn)、高導(dǎo)熱系數(shù)、較好的耐蝕耐磨性等優(yōu)異性能,而被廣泛應(yīng)用于國防工業(yè)、航空航天、電子信息、能源、化工、冶金、核工業(yè)等各個(gè)領(lǐng)域。在其應(yīng)用過程中,焊接技術(shù)是必不可少的一種連接技術(shù)。與此同時(shí),鉬及鉬合金的焊接技術(shù)在新型事故容錯(cuò)燃料包殼管材制備中具有廣闊的應(yīng)用前景,因而,近年來備受國內(nèi)外研究者的重視。探索獲得高性能的焊接接頭的焊接方法是當(dāng)下的研究重點(diǎn)。迄今為止,鉬及鉬合金的焊接方法主要為釬焊、熔化焊和壓力焊三大類。釬焊是指低于焊件熔點(diǎn)的釬料和焊件同時(shí)加熱到釬料融化溫度后,利用液態(tài)釬料填充固態(tài)工件的縫隙使金屬連接的焊接方法[7]。熔化焊包括氣焊、電弧焊、等離子焊、電子束焊(EBW)和激光焊等,在焊接的過程中,將連接處的金屬在高溫等作用下加熱至熔化狀態(tài),在連接處形成熔池,熔池中的液態(tài)金屬冷卻凝固后形成牢固的焊接接頭[8]。壓力焊包括電阻焊(ERW)、攪拌摩擦焊(FSW)等,主要是對焊件施加壓力,使接合面緊密接觸產(chǎn)生一定的塑性變形而完成焊接的方法[9]。

2.1 釬 焊

釬焊[10]就是利用熔點(diǎn)比母材低的金屬經(jīng)過加熱熔化后滲入焊件接縫間隙內(nèi)與母材結(jié)合到一起實(shí)現(xiàn)連接的焊接方法。Xia等[11]采用真空釬焊對0.06 mm厚的50Mo-50Re合金進(jìn)行搭接焊,母材是利用粉末冶金法制備的,釬焊時(shí)采用的填充材料為Ni-19Cr-7.3Si-1.5B%(質(zhì)量分?jǐn)?shù),下同),其熔點(diǎn)為1 081~1 136 ℃。在溫度為1 200 ℃、保溫20 min的條件下,獲得了成形良好的焊接接頭,無裂紋和氣孔等缺陷。然而,在焊縫中心處形成了CrB和NiSi2的脆性金屬間化合物,焊接頭的高溫耐熱性能和強(qiáng)度明顯低于母材。Chuang等[12]采用Ag-Cu-Ti活性釬料,利用真空釬焊的方法實(shí)現(xiàn)了Mo和Nb異種材料的連接,獲得了強(qiáng)韌性較好的焊接接頭。研究結(jié)果表明:Ti作為活性元素增強(qiáng)了界面潤濕性,焊縫區(qū)域的Mo-Nb第二相得到了很好的抑制,剪切試驗(yàn)后接頭呈現(xiàn)出解理斷裂形貌。Song等[13]采用真空釬焊對3 mm厚的Ti-Zr-Mo(TZM)合金板(Ti 0.50%,Zr 0.08%,C 0.04%)進(jìn)行焊接,獲得無氣孔、裂紋等缺陷的焊接接頭。選用Ti-28Ni為共晶釬料,其熔點(diǎn)在940~980 ℃之間。釬焊溫度范圍為1 000~1 160 ℃,真空度為1.33 MPa,在1 080 ℃保溫10 min的條件下,焊接接頭的剪切強(qiáng)度為107 MPa,明顯低于母材,剪切時(shí)接頭在δ-Ti2Ni相間發(fā)生準(zhǔn)解理和沿晶脆性斷裂。雖然此方法的焊接溫度較低,焊件受熱均勻,變形小,容易保證焊件尺寸準(zhǔn)確,但焊縫的強(qiáng)度和耐熱性低于母材,高溫性能也普遍不如熔焊接頭,焊接過程保溫時(shí)間相對較長,生產(chǎn)效率低,其主要應(yīng)用于不承重但要求良好密封的零部件的焊接。

2.2 熔化焊

2.2.1 鎢極氬弧焊(TIG焊)

TIG焊是一種在非消耗性電極和工作物之間產(chǎn)生熱量的電弧焊接方式,焊接過程中用鎢棒作為電極并加上氬氣進(jìn)行保護(hù)[14-15]。王華等[16]采用TIG焊接TZM合金,結(jié)果表明:當(dāng)焊接電流控制在210 A左右、焊接速度為4 mm/s、氬氣流量為10 L/min時(shí),可以獲得無缺陷、成型良好的焊接接頭,焊接接頭的微觀組織如圖3所示,焊縫區(qū)為粗大柱狀晶,熱影響區(qū)為粗大的等軸晶,母材呈現(xiàn)出軋制態(tài)的纖維狀組織。拉伸試驗(yàn)結(jié)果顯示:接頭抗拉強(qiáng)度約為242 MPa,僅為母材的40%,斷裂位置在熱影響區(qū),主要是由于熱影響區(qū)的粗大晶粒導(dǎo)致,其斷裂方式為沿晶斷裂。Matsdua等[17]采用TIG焊對鉬合金進(jìn)行焊接,研究發(fā)現(xiàn):焊接接頭的微觀組織顯示存在明顯的氣孔、裂紋等缺陷,O和N是導(dǎo)致焊縫出現(xiàn)氣孔和裂紋缺陷的主要原因。焊接接頭抗拉強(qiáng)度遠(yuǎn)低于母材強(qiáng)度,通過適當(dāng)增大焊接熱輸入可以改善接頭力學(xué)性能。Tabernig等[18]對2 mm厚的TZM合金板材進(jìn)行了TIG焊接試驗(yàn)。焊接過程中采用了氬氣保護(hù)氣氛箱體,但焊后發(fā)現(xiàn)接頭中仍然存在氣孔缺陷,接頭抗拉強(qiáng)度僅為母材的40%,接頭斷裂發(fā)生在焊縫區(qū),且以沿晶和解理混合模式斷裂。Wadswortha等[19]對2.5 mm厚的鍛態(tài)TZM板進(jìn)行TIG焊接,結(jié)果發(fā)現(xiàn):焊縫接頭附近的纖維狀組織消失,焊縫區(qū)和熱影響區(qū)有較明顯的分界,總寬度達(dá)20 mm;焊縫區(qū)的晶粒粗大,最大達(dá)到了1 800 μm;熱影響區(qū)是明顯的再結(jié)晶組織;與焊縫區(qū)相比,熱影響區(qū)顯微硬度較高。斷裂發(fā)生在焊縫區(qū),斷裂方式以沿晶和解理混合模式斷裂為主。該方法操作相對簡單,雜質(zhì)較少,但由于鉬合金熔點(diǎn)較高,進(jìn)行鉬合金TIG焊接時(shí)需要較大功率,因此焊接過程電弧的加熱面積較大,焊接速度相對較慢,熔池中金屬液態(tài)停留時(shí)間也較短,最終使得焊接熱影響區(qū)寬泛且晶粒粗大,在焊接過程有惰性氣體進(jìn)行保護(hù),但未完全隔絕空氣對焊接過程的影響,氧及其它雜質(zhì)元素在晶界富集,增加了焊縫脆性,易產(chǎn)生沿晶斷裂[15],導(dǎo)致接頭性能較差,很難滿足應(yīng)用需求。

圖3 接頭微觀組織

2.2.2 電子束焊接

電子束焊接(Electron Beam Welding,簡稱EBW)的過程是焊件金屬在真空環(huán)境中遭受高速、密集的電子束的轟擊,從而將電子的動能快速轉(zhuǎn)變?yōu)闊崮懿⑹购讣饘偃刍酝瓿珊附覽20-23]。Pan等[24]采用電子束焊接對粉末冶金制備的厚度為1.5 mm的純鉬進(jìn)行焊接,結(jié)果表明:焊接速度越快,晶粒越小,夾雜越少。通過提高焊接速度和減少焊接熱輸入,可以顯著提高鉬焊接接頭的延展性。真空度對韌脆性轉(zhuǎn)變溫度有顯著影響,焊接過程中工件表面氧化物的分解對真空度有較大影響。隨著真空度從133×10-4Pa降低到133×10-5Pa,焊接接頭的韌脆性轉(zhuǎn)變溫度上限從150 ℃降低到100 ℃。Stütz等[25]采用電子束焊接對2 mm厚的TZM合金進(jìn)行焊接,結(jié)果發(fā)現(xiàn)焊縫和熱影響區(qū)的晶粒粗大,接頭強(qiáng)度達(dá)到母材的50%~77%,拉伸斷口形貌呈現(xiàn)脆性斷裂。線能量較大時(shí)焊縫中氣孔、裂紋等缺陷更為嚴(yán)重,而線能量較小時(shí),晶粒尺寸得到顯著細(xì)化,氣孔等缺陷也得到了顯著的抑制,這和人們通常認(rèn)為在大線能量下焊接有利于熔池中氣泡浮出從而能有效抑制氣孔缺陷的認(rèn)識不相符。這一現(xiàn)象的本質(zhì)原因是粉末冶金材料是一種無法與熔鑄金屬材料相比擬的“高含氣量”材料,其焊接氣孔缺陷產(chǎn)生的機(jī)制比較復(fù)雜[26]。Zhang等[27]采用真空電子束焊對粉末冶金制備的2 mm厚的TZM板進(jìn)行焊接發(fā)現(xiàn)焊縫中存在少量氣孔缺陷,接頭抗拉強(qiáng)度約為母材的80%,接頭斷口形貌呈現(xiàn)出沿晶斷裂。作者認(rèn)為焊縫缺陷來源于母材本身的微孔洞,同時(shí)部分氣體雜質(zhì)在焊接過程中溶解到熔池中,并形成的MoO2雜質(zhì)相偏析集中在晶界處,是接頭呈現(xiàn)脆性的主要原因。雖然真空電子束焊接的能量密度極高,可用于焊接精密零件和熱處理過的零件。相比傳統(tǒng)熔焊焊接,真空電子束焊接焊縫的深寬比可達(dá)到10∶1~50∶1,可焊接的厚度在0.05~300 mm的寬泛范圍之間,有著較小的焊接熱影響區(qū)以及良好的組織性能,且能采用計(jì)算機(jī)控制,適應(yīng)性較好,已在精密電子、汽車以及航空航天等諸多領(lǐng)域得到了廣泛應(yīng)用[21-23]。但電子束焊接存在工藝復(fù)雜、效率低、真空室焊件尺寸和形狀有限、焊接過程中容易產(chǎn)生雜散電磁場和X射線輻射的干擾等缺點(diǎn)。

2.2.3 激光焊

激光焊(Laser Welding,簡稱LW)是一種高能束焊接方法,經(jīng)由一束高能量密度的激光光束,通過小孔深熔焊或熱導(dǎo)焊的方式,使工件迅速熔化完成焊接,屬熱傳導(dǎo)型焊接。其特點(diǎn)是激光作用時(shí)間短,熱影響區(qū)小,為無接觸焊接,對于薄壁金屬材料的焊接上有著較大的優(yōu)勢[28]。Liu等[29]采用Nd∶YAG激光對50Mo-50Re鉬錸合金進(jìn)行了搭接焊接。觀察其微觀組織,熔化區(qū)還存在大量大尺寸的氣孔,氣孔直徑達(dá)到了母材板厚的15%~20%。斷口微觀分析結(jié)果顯示發(fā)生沿晶斷裂,晶界和晶內(nèi)存在大量深色化合物,如圖4所示。斷裂發(fā)生在晶粒的晶界處和晶內(nèi)的雜質(zhì)處,研究表明:粗大的微觀結(jié)構(gòu)和有害的雜質(zhì)元素是造成這一現(xiàn)象的主要原因。Kramer等[30]對厚度為0.5 mm的Mo-45%Re合金進(jìn)行了激光焊接,發(fā)現(xiàn)激光焊接Mo-45%Re合金接頭焊縫熔化區(qū)中存在裂紋,接頭抗拉強(qiáng)度約為母材的58%,并在激光焊接接頭斷口中顯示出脆性斷裂的微觀形貌,接頭斷裂模式是沿晶斷裂。An等[31]對La2O3納米顆粒摻雜強(qiáng)化鉬合金的光纖激光焊接工藝進(jìn)行了參數(shù)優(yōu)化,發(fā)現(xiàn)焊接接頭的最高抗拉強(qiáng)度為617 MPa,約為母材的82%。接頭斷裂機(jī)理為沿晶斷裂和解理斷裂混合斷裂,并在斷口上可以觀察到氣孔缺陷。趙世柯等[32]通過研究激光焊接Mo-Mo材料工藝發(fā)現(xiàn),激光焊接過程中焊接接頭附近形成了熱應(yīng)力區(qū),導(dǎo)致鉬材料表面出現(xiàn)微裂紋。此外激光的高溫促使焊縫區(qū)的晶粒得以長大,晶粒形態(tài)也發(fā)生了變化,從而導(dǎo)致了焊接強(qiáng)度的降低。但其發(fā)現(xiàn)在鉬/鉬中間添加過渡金屬鉑,并采用“電阻+激光”的組合焊接方法可有效防止晶粒的長大,從而改善焊接區(qū)的柔韌性以提高焊接件的強(qiáng)度及可靠性。周興汶[33]進(jìn)行鉭鉬異種金屬激光焊研究,發(fā)現(xiàn)焊點(diǎn)在沒有氣體保護(hù)下,表面氧化嚴(yán)重;Ta/Mo 接頭,熱影響區(qū)的Mo晶粒粗大,熔合線附近有裂紋缺陷,斷裂方式為沿晶斷裂。這是由于激光焊接高溫?zé)嵫h(huán)作用,離焊縫較近的區(qū)域溫度達(dá)3 000 ℃以上,造成該區(qū)域的晶粒異常粗大,即過熱區(qū)。該區(qū)域是焊接熱影響區(qū)中性能最差的區(qū)域,由于其晶粒粗大,塑性較母材下降較大,呈脆性,易出現(xiàn)裂紋,粗大的晶粒會嚴(yán)重影響焊點(diǎn)的力學(xué)性能。雖然近年來光束質(zhì)量優(yōu)良的光纖激光和圓盤激光技術(shù)發(fā)展迅速,為Mo及Mo合金焊接技術(shù)的突破和發(fā)展提供了機(jī)遇和必要條件。激光焊接不僅具有高能光束熱源具有的功率密度高、熱輸入小等優(yōu)點(diǎn),而且可以在開放環(huán)境中進(jìn)行。但是,與電子束焊接相比,激光焊接Mo及Mo合金的高溫區(qū)保護(hù)和焊縫孔缺陷控制難度更大。此外,需要注意的是,核燃料棒的最后一個(gè)焊點(diǎn)需要在高壓環(huán)境下焊接,以封裝高壓惰性氣體,因此高壓環(huán)境下激光焊接鉬合金的機(jī)理和工藝是一個(gè)亟待研究的空白領(lǐng)域。

圖4 50Mo-50Re合金激光搭接焊接接頭微觀組織

2.3 壓力焊

2.3.1 電阻焊

電阻焊[34]是利用電流通過焊件及接觸處產(chǎn)生的電阻熱作為熱源將焊件局部加熱,同時(shí)加壓進(jìn)行焊接的方法。羅昌森等[35]對摻雜Si-Al-K的鉬絲進(jìn)行電阻焊焊接試驗(yàn),研究發(fā)現(xiàn)焊縫在未出現(xiàn)明顯鑄態(tài)組織且其組織處于再結(jié)晶起始狀態(tài)時(shí)力學(xué)性能最佳。在接近合金熔點(diǎn)的焊接高溫以及焊接鍛造力共同作用下,焊縫的兩側(cè)發(fā)生了較大的塑性變形,并且會發(fā)生動態(tài)再結(jié)晶,因此形成了細(xì)晶粒的再結(jié)晶組織,從而增加了焊縫的塑性和強(qiáng)度,有利于后續(xù)進(jìn)一步的拉拔[36]。陳建雄等[14]利用電阻焊對純鉬桿進(jìn)行焊接后,發(fā)現(xiàn)焊縫沒有鑄態(tài)組織殘留,熱影響區(qū)組織呈明顯的纖維狀。焊點(diǎn)抗拉強(qiáng)度達(dá)到基材的80%~90%,能夠保證后續(xù)的拉拔加工。卜春陽等[15]采用電阻焊焊接粗鉬桿,金相分析表明焊縫不存在未焊透、夾渣及氣孔等缺陷,加工態(tài)的顯微組織大部分形成了再結(jié)晶,雖然焊接部位僅有基體材料約50%的強(qiáng)度,但并不影響后續(xù)的加工。劉波等[37]對AFA 3G燃料組件中格架與導(dǎo)向管之間的壓力電阻點(diǎn)焊進(jìn)行研究,對影響焊點(diǎn)質(zhì)量的不同焊接規(guī)范進(jìn)行了詳細(xì)的討論和研究。在大量試驗(yàn)數(shù)據(jù)對比中,確定焊接電流在2.1~2.5 kA、電極壓力230~270 N時(shí)能滿足AFA 3G 導(dǎo)向管0.5 mm薄壁段的焊接要求;焊接電流2.7~3.1 kA,電極壓力230~270 N時(shí)能滿足AFA 3G導(dǎo)向管1.18 mm厚壁段的焊接要求。陳方泉等[38]對燃料棒上端塞環(huán)縫(材料為鋯合金)焊接采用的壓力電阻對焊工藝進(jìn)行研究,獲得了具有較好的金相組織與充分的密實(shí)區(qū)長度以及優(yōu)良的力學(xué)性能和足夠的強(qiáng)度的端塞。其通過大量的焊接工藝試驗(yàn)分析指出端塞壓力電阻焊的基本要求,即需在焊縫兩側(cè)形成分布均勻、大小合適的熱影響區(qū);使用大焊接電流、短焊接時(shí)間,既可提高生產(chǎn)效率,又可保證焊接質(zhì)量。對于鉬及鉬合金的焊接,采用壓力電阻焊不需要填充金屬,生產(chǎn)率高,焊件變形小,接頭性能較好,容易實(shí)現(xiàn)自動化。

2.3.2 摩擦焊

摩擦焊是指以工件接觸面摩擦產(chǎn)生的熱量為熱源而使工件在壓力作用下產(chǎn)生塑性變形從而進(jìn)行焊接的方法。摩擦焊可分為軌道摩擦焊、線性摩擦焊、旋轉(zhuǎn)摩擦焊及攪拌摩擦焊,用于鉬合金焊接過程的主要為旋轉(zhuǎn)摩擦焊及攪拌摩擦焊[39]。Ambroziak等[40]對焊接粉末冶金(PM)和真空熔煉(VH)兩種TZM 合金進(jìn)行摩擦焊對比研究,結(jié)果發(fā)現(xiàn):PM-TZM合金和VH-TZM合金焊縫及熱影響區(qū)顯微硬度變化較小;PM-TZM合金焊縫是細(xì)晶組織,熱影響區(qū)是拉長了的亞晶粒。而VH-TZM合金的焊縫的晶粒為等軸晶且位錯(cuò)密度較高,其熱影響區(qū)卻并非等軸晶;摩擦焊后合金的力學(xué)性能并未受較大影響。Tabernig等[18]研究了外徑100 mm壁厚12 mm的TZM管件的摩擦焊焊接,焊接后焊縫無顯著缺陷;對焊縫進(jìn)行熱處理后其晶粒尺寸基本未發(fā)生變化;焊接后管材常溫下的抗拉強(qiáng)度及延伸率低于母材,而高溫下則與母材相當(dāng);Hidetoshi等[41]采用摩擦焊接方法實(shí)現(xiàn)了無氣孔及裂紋的鉬及鉬合金的焊接,焊接接頭的硬度為220 HV,抗拉強(qiáng)度達(dá)到基材的86%以上,雖然摩擦焊可以獲得無缺陷且性能較好的接頭,但是材料的磨損較為嚴(yán)重。

3 結(jié)論與展望

3.1 結(jié) 論

(1)釬焊過程溫度低,焊件加熱均勻,從而保證了焊件的準(zhǔn)確性。但是,釬焊接頭會產(chǎn)生微小的變形和缺陷,同時(shí),接頭強(qiáng)度和耐熱性低于在高溫下焊接的接頭的強(qiáng)度和耐熱性,一般低于熔焊接頭的強(qiáng)度和耐熱性。在摩擦焊接中,攪拌頭焊接后從工件上抬起時(shí),攪拌頭磨損嚴(yán)重,在焊縫處形成無法修復(fù)的匙孔并且焊縫的耐腐蝕性能降低。

(2)真空電子束焊接的能量密度極高,可用于焊接精密零件和熱處理過的零件。相比傳統(tǒng)熔焊焊接,真空電子束焊接有較小的焊接熱影響區(qū)以及良好的組織性能,且能采用計(jì)算機(jī)控制,適應(yīng)性較好,但電子束焊接存在工藝復(fù)雜、效率低、真空室焊件尺寸和形狀有限、焊接過程中容易產(chǎn)生雜散電磁場和X射線輻射的干擾等缺點(diǎn)。

(3)激光焊接不僅具有高能光束熱源具有的功率密度高、熱輸入小等優(yōu)點(diǎn),而且可以在開放環(huán)境中進(jìn)行。但是,與電子束焊接相比,激光焊接鉬及鉬合金的高溫區(qū)保護(hù)和焊縫孔缺陷控制難度更大。

(4)需要注意的是,核燃料棒的最后一個(gè)焊點(diǎn)需要在高壓環(huán)境下焊接,以封裝高壓惰性氣體,因此高壓環(huán)境下激光焊接鉬合金的機(jī)理和工藝有待進(jìn)一步研究。

3.2 展 望

近年來,新型耐事故燃料在國際核能領(lǐng)域的技術(shù)研究和開發(fā)中受到重視。美國、法國、韓國、日本等國家的核能機(jī)構(gòu)都將新型耐事故燃料作為下一個(gè)關(guān)鍵的發(fā)展方向。2016年,美國國家工程院院士金克爾教授指出,新型耐事故燃料正深刻影響著核能科技發(fā)展方向,將改變世界核安全與核電產(chǎn)業(yè)的“游戲規(guī)則”。高性能鉬合金是一種很好的可替代的材料,用于替代原始的包覆材料。盡管它具有良好的延展性,但其焊接技術(shù)仍不太成熟,因此開發(fā)可自由焊接的焊接技術(shù)已成為一種迫切的需求。研究焊接接頭質(zhì)量中的脆性、孔洞缺陷等問題,探索焊接質(zhì)量控制的新方法和新機(jī)制,具有重要的現(xiàn)實(shí)意義。