四氯乙烯生產過程中節能降耗新技術的研究及應用

周 強,袁永永,李忠偉

(寧波巨化化工科技有限公司,浙江 寧波 315200)

四氯乙烯又名全氯乙烯,簡稱PCE,主要用作金屬脫脂溶劑、天然及合成纖維的干洗劑,也用作金屬的脫脂洗滌劑及一般溶劑、有機合成中間體等。目前四氯乙烯合成工藝主要有低碳烴類熱氯化法、乙炔法、氧氯化法及乙烯直接氯化法等。寧波巨化化工科技有限公司采用國際上主流的生產工藝即低碳烴類熱氯化法,氯氣和低碳烴以及其他循環物料混合后進入反應器,維持反應溫度在500~700℃,從反應器出來的混合物經過冷凝分離,氣相氯化氫去膜吸系統制酸,液相混合物送入精餾系統分離得到四氯乙烯,經過堿洗、水洗、干燥后得到合格的四氯乙烯產品。

目前公司四氯乙烯產品已連續多年國內市場占有率第一,要繼續站穩和鞏固市場龍頭位置,必須做好四氯乙烯產品生產成本的精細化控制。四氯乙烯的生產成本除受原料價格波動影響外,還跟電力、蒸汽等能源的消耗以及“副產物”的處置方式等有直接關系。結合目前國家提出的“雙碳”目標,綠色和高效發展將成為企業未來發展的主攻方向,因此必須通過持續不斷的技術創新來降低物耗能耗,進一步提升產品市場競爭力。

本文主要從四氯乙烯生產過程中有效降低能源消耗和減少“副產物”處置等兩個方面來介紹新工藝和新設備的運用,達到了安全高效節能降耗的效果。

1 采用技術創新降低能源消耗

化工生產過程中的能源消耗主要是電力和蒸汽,能夠通過技術創新和改進來有效降低消耗指標,相對來說降低蒸汽消耗的途徑更廣。下面介紹兩種通過技術創新有效降低蒸汽消耗的工程應用。

1.1 差壓熱耦合精餾工藝技術的應用

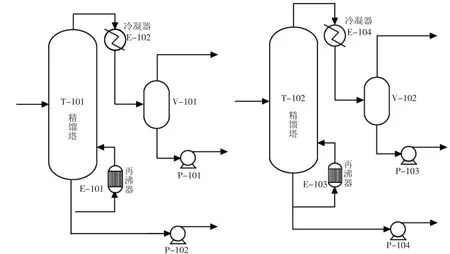

改造前,T-101和T-102是兩套獨立運行采出的四氯乙烯精餾塔,每套系統都由塔、再沸器、冷凝器、回流槽及輸送泵組成,常壓獨立運行,蒸汽消耗值比較穩定,不會出現明顯波動,想通過操作控制降低蒸汽消耗有一定難度,改造前精餾塔流程簡圖見圖1。

圖1 獨立運行的精餾流程簡圖

通過技術創新改變精餾模式,采用差壓熱耦合精餾運行模式替換傳統精餾模式后,取得了顯著的降耗效果,下面重點介紹差壓熱耦合精餾工藝。

差壓熱耦合精餾[1]工藝原理就是將常壓精餾塔分割為2個壓力不同的塔或者單獨設計2個壓力不同的塔,其中一個塔仍為常壓操作,另一塔進行降壓操作,通過調節低壓塔的壓力,使高壓塔塔頂氣體作為低壓塔塔釜再沸器的熱源,從而實現熱量的耦合和匹配,達到節能的目的。通過壓縮機使低壓塔降壓后,塔內分離物系的沸點下降,相對揮發度增加,使得分離更加容易,回流比隨之降低,塔內上升氣相量和下降液相量降低,塔釜所需熱量下降,因此常壓塔塔頂的氣相量應大于低壓塔釜的液相量,兩塔間在一定壓差下,前者可以為后者提供足夠的熱量,從而實現兩塔熱量的耦合與流程的完整匹配。

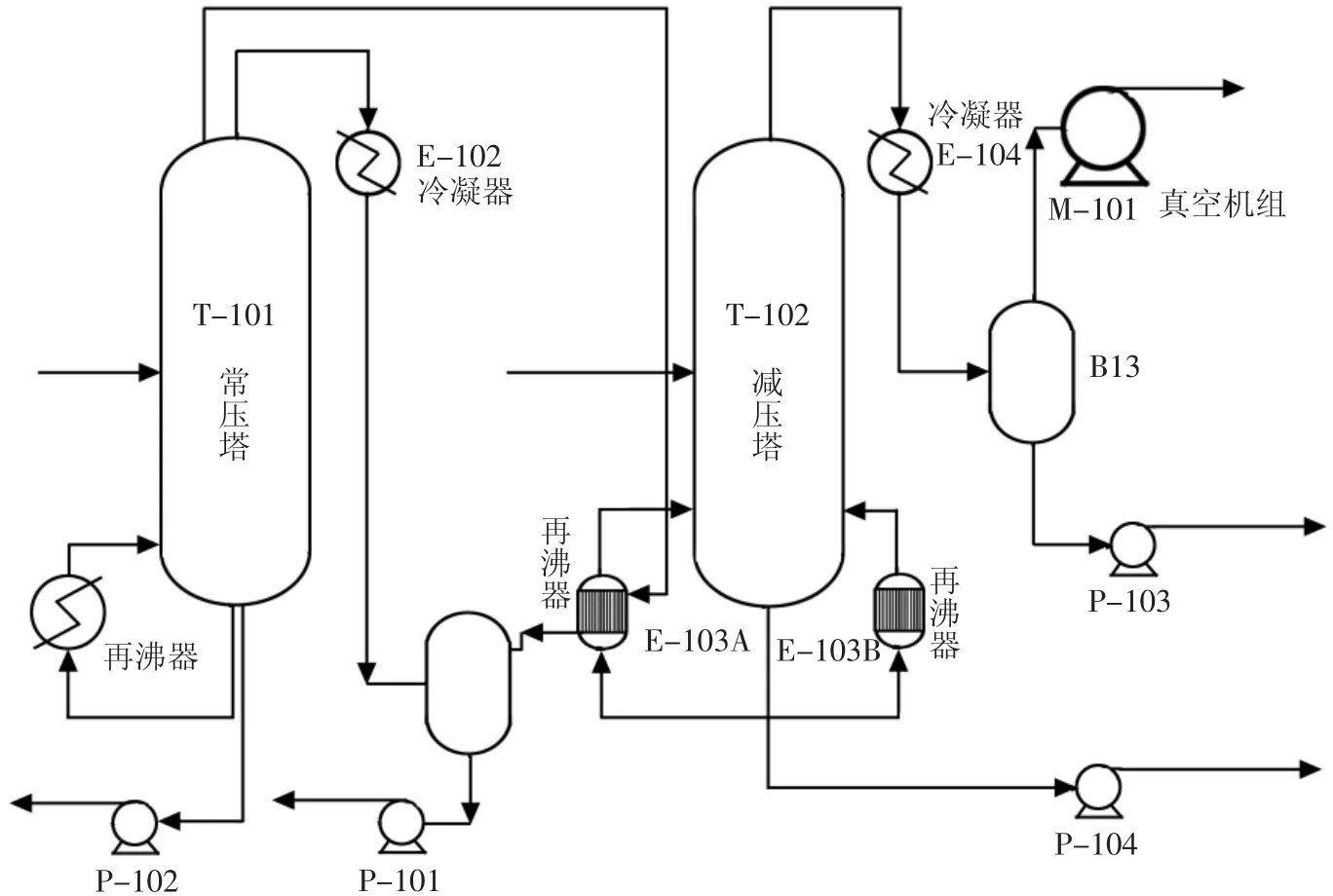

本次技術改造是在原來兩個獨立常壓精餾塔的基礎上進行,T-101塔和T-102塔都是獨立常壓運行的精餾塔,先將T-102塔改為減壓塔,塔壓通過M-101(真空機組)調節,再把常壓塔T-101塔頂氣相熱量用于減壓塔T-102塔釜新增再沸器E-103A氣化,原T-102塔釜再沸器E-103B備用或補充熱源使用,T-101塔頂冷凝器E-102作為備用。上述操作既可節省T-102塔的蒸汽用量,又節省了T-101塔頂冷卻水用量,實現了雙向節能降耗,有效提高了生產效率。按照T-102塔蒸汽用量2 t/h計算,通過上述耦合操作,全年按8 000 h運行計算,可節省1.6萬t蒸汽。耦合精餾流程簡圖見圖2。

圖2 耦合精餾流程簡圖

上述差壓熱耦合精餾工藝流程看似簡單,節能效果也十分明顯,但是在設計和實際運行過程中還是需要注意非常多的細節。首先,在設計前期需要對兩個塔分離的物料體系通過Aspen Plus模擬得到詳細的氣液相組成數據及每組物質的平均相對揮發度,來確定最優理論塔板數和最佳進料板位置,其次需要通過Aspen Plus詳細計算兩個塔的氣液相熱量數據,保證常壓塔的塔頂氣相熱量正好供給負壓塔塔釜液相蒸發流量,保持兩塔的熱量平衡,這個環節需要注意塔的結構形式對設計的影響,相對來說填料塔的運行穩定性要優于板式塔。最后需要重點注意的是控制方式的改變,特別是耦合運行后T-101塔的回流由原先的冷回流變成了泡點回流。另外需要考慮當真空機組故障時,立即切換回原來的獨立常壓運行模式,重新投用T-101塔塔頂冷凝器E-102和T-102塔釜再沸器E-103B,確保系統的穩定運行。

1.2 先進控制技術手段的應用

先進控制(Advanced Process Control)是一種基于工藝模型的多變量預測控制技術,屬于控制科學的范疇。采用科學、先進的控制理論和控制方法,以工藝控制方案分析和數學模型計算為核心,以企業控制網絡和管理網絡為信息載體,充分發揮集散控制系統(DCS)和常規控制系統的潛力,保證生產裝置始終在最佳狀態運轉,以獲取最大的經濟效益。

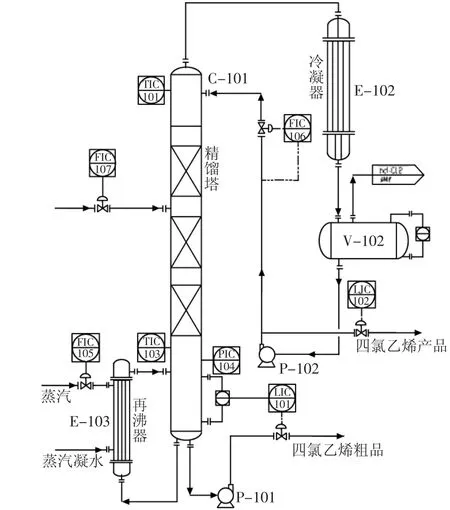

實際在生產裝置中應用的APC先進控制系統[2]可以理解為多變量優化控制器。APC多變量控制器的主要特點是簡化控制變量和被控變量互相的關系并建立模型,在每個控制周期內,多變量模型預測控制器都會預測所有被控變量的數值,并實施優化控制,保證所有被控的變量在設定范圍內。下面就本次APC先進控制系統在四氯乙烯精餾塔上成功完成改造來詳細介紹具體內容。四氯乙烯精餾系統流程簡圖見圖3。

圖3 四氯乙烯精餾系統流程簡圖

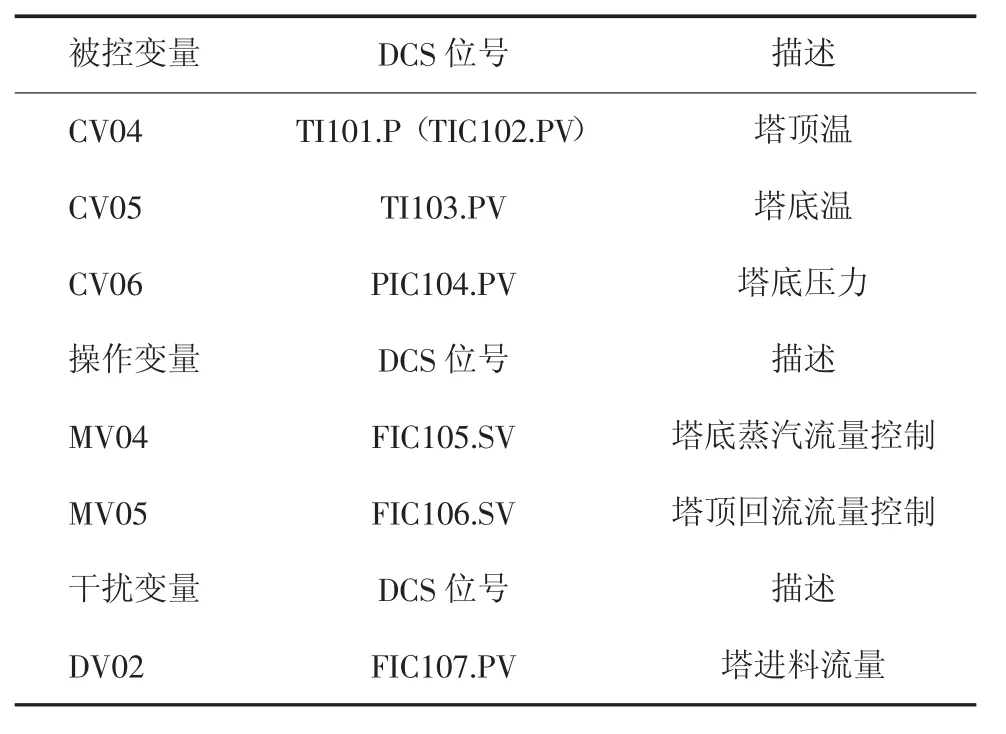

通過梳理四氯乙烯精餾塔的控制點,建立一個動態的過程模型,根據過程輸入MV(操縱變量),DV(干擾變量)預估出CV(被控變量)未來的變化,并確定如何調整控制器輸出以使所有過程變量(包括受控變量CV和操縱變量MV)達到設定值或在約束范圍之內。四氯乙烯精餾塔多變量控制設計表見表1。

表1 四氯乙烯精餾塔多變量控制設計表

通過上述模型建立并聯動運行后,塔內的多個溫度和液位控制相比之前DCS本地控制,有明顯的改善和提升。

經過3個月跟蹤測試運行,平均蒸汽消耗2 t/h的精餾塔采用APC系統控制后,相同負荷下運行蒸汽消耗可以下降到1.7 t/h,節省蒸汽約15%,節能效果十分明顯。

2 采用技術創新降低“副產物”處置費用

四氯乙烯裝置生產過程中往往會產生“副產物”,比如干燥使用的95%硫酸,吸收殘余氯氣使用的30%堿液,使用10%堿液中和四氯乙烯產品產生的堿泥等。委外處置這些“副產物”都需要一定的費用,造成四氯乙烯產品生產成本增加。下面從80%硫酸處置、尾氯處置、堿泥處置等三方面介紹通過技術創新有效降低“副產物”處置費用的應用。

2.1 80%硫酸脫氯提濃回收技術的應用

在四氯乙烯生產過程中,由于反應器出口氯氣要求過量,氯氣和氯化氫的混合氣經過膜吸系統吸收氯化氫制成鹽酸,剩余的氯氣帶有少量的水分,需要干燥后才能回用。在干燥處理的過程中,需采用濃度為95%的硫酸液作為干燥劑,在一個分段式填料塔中進行分段連續循環干燥,塔釜的硫酸的濃度會降至80%左右,低濃度硫酸通過塔釜輸送泵外送至罐區儲存。由于濃度過低無法繼續用于干燥,只能委托外部相應的公司進行計費處理,因含氯量偏高,所以處理成本也高,造成四氯乙烯生產成本增加,影響產品綜合競爭力。

為降低80%硫酸委外處置費用,降低生產成本,通過技術改造,使用硫酸脫氯提濃技術[3]對80%硫酸溶液進行脫氯提濃,濃度重新達到95%,滿足回用條件。該技術主要是先采用分段鼓泡的形式對酸溶液進行吹脫達到脫氯的目的,其中鼓泡器的設計尤為關鍵,決定了氯含量的脫除效率。經過多次的設計、試驗、改進,鼓泡器的孔徑、分布型式終于達到了設計指標,使得80%硫酸溶液中的氯含量從500×10-6脫至50×10-6以下。由于該部分80%硫酸溶液完全是吸收氯氣中的水分導致濃度降低,沒有接觸到其他無機或有機物質,在蒸發提濃過程中不會產生結晶鹽之類影響系統運行的物質,因此可以使用多效蒸發提濃技術來完成提濃的目標,從而實現溶液的循環利用。不僅節省了80%硫酸委外處置費用,還通過提濃回用降低了95%硫酸的消耗量,達到雙向降耗。80%硫酸提濃流程簡圖見圖4。

圖4 80%硫酸脫氯提濃流程簡圖

2.2 尾氯壓縮回收技術的應用

四氯乙烯生產工藝是一種氣相高溫熱裂解過程。從安全角度考慮,需要確保低碳烴物質反應完全,因此反應器出口要求氯氣過量,在后續的冷凝、精餾系統中都存在過量的氯氣,由于系統壓差問題無法進行回收,最后通過精餾系統塔頂常壓排放至尾氣堿洗系統。使用30%堿液吸收排放的尾氯,氫氧化鈉逐漸變成次氯酸鈉,需要定期更換堿液,而次氯酸鈉需要委托外部廢水處理公司進行處理,造成四氯乙烯生產成本增加,影響產品綜合競爭力。

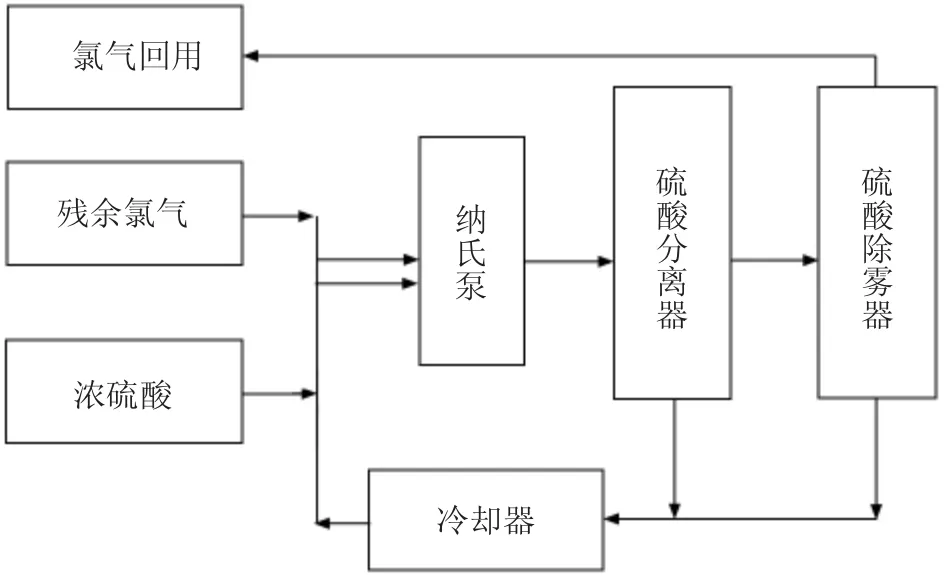

為有效節約生產成本,需要將該部分氯氣進行回收使用,而回收系統的壓力在0.4 MPaG,遠遠大于精餾系統塔頂的運行壓力0.03 MPaG,需要提升壓力才能達到回收條件。經設計討論,擬采用納氏泵組合系統來解決氯氣提壓回收問題。該系統主要是將氯氣和98%硫酸先一同進入納氏泵進口,通過泵壓縮后出口壓力提到0.5 MPaG,再依次經過硫酸分離器和除霧器,將夾帶的硫酸和酸霧分離干凈,氯氣從除霧器頂部出口輸送至前系統回收,硫酸通過分離器和除霧器底部流到冷卻器冷卻后返回至納氏泵進口重復利用。氯氣壓縮產生的熱量通過98%硫酸循環在冷卻器中進行消除,保證了系統的長期穩定運行。

通過引入新設備納氏泵,并配套設計分離和除霧設備,形成一套完整的壓縮、分離、回收系統,達到了氯氣回收的目的,取消了氯氣至尾氣堿洗塔吸收的過程,不僅降低了堿液的消耗,還取消了廢次氯酸鈉的委外處理費用,達到了雙向節能降耗的目的。納氏泵壓縮循環系統簡易流程圖見圖5。

圖5 納氏泵壓縮循環系統簡易流程圖

2.3 新型堿洗工藝的應用

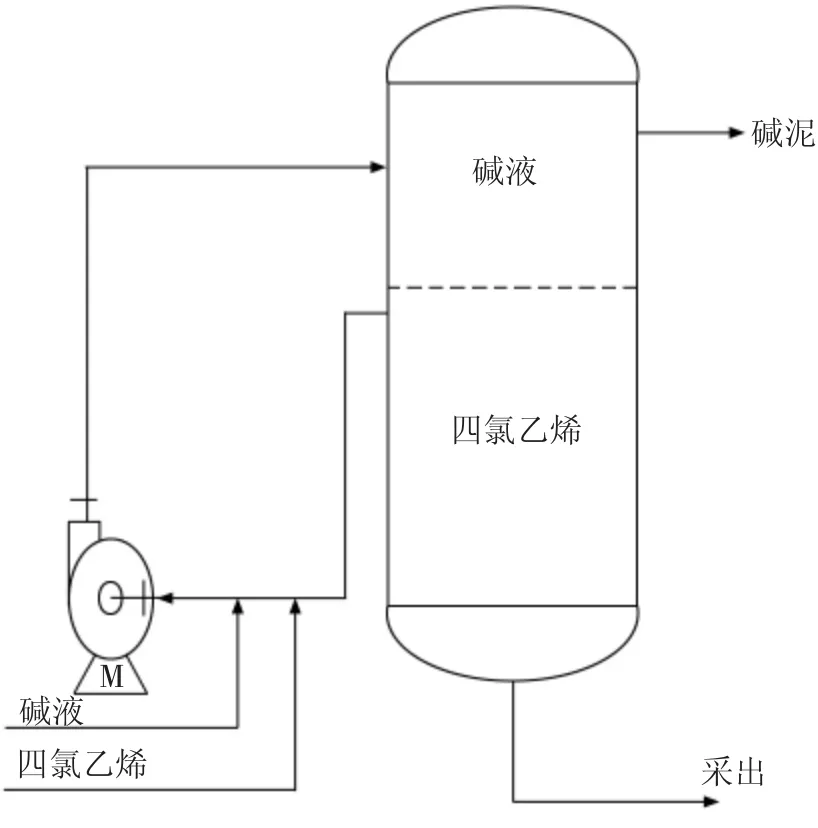

由于四氯乙烯產品生產過程各環節都含氯氣,從精餾塔頂采出的四氯乙烯pH值都呈酸性。如果酸度超標不處理,在后續儲存過程中很容易發生酸化導致產品不合格,因此必須經過堿洗去除酸分使四氯乙烯產品pH值達到6.7以上才能進行銷售。在四氯乙烯產品除酸工藝方面,傳統堿洗主要依靠堿液和有機物在泵葉輪處進行混合再經過大流量循環,輸送至分離器內進行靜置分離,停留時間3 h以上。混合效果不穩定,會導致產品pH值波動影響產品質量。每噸產品堿洗需要堿液約250 L/h,堿耗較高,會在分離器頂部產生大量的堿泥,需要作為固廢進行委外處置,造成四氯乙烯生產成本增加,影響產品綜合競爭力。傳統堿洗流程示意圖見圖6。

圖6 傳統泵混合堿洗流程示意圖

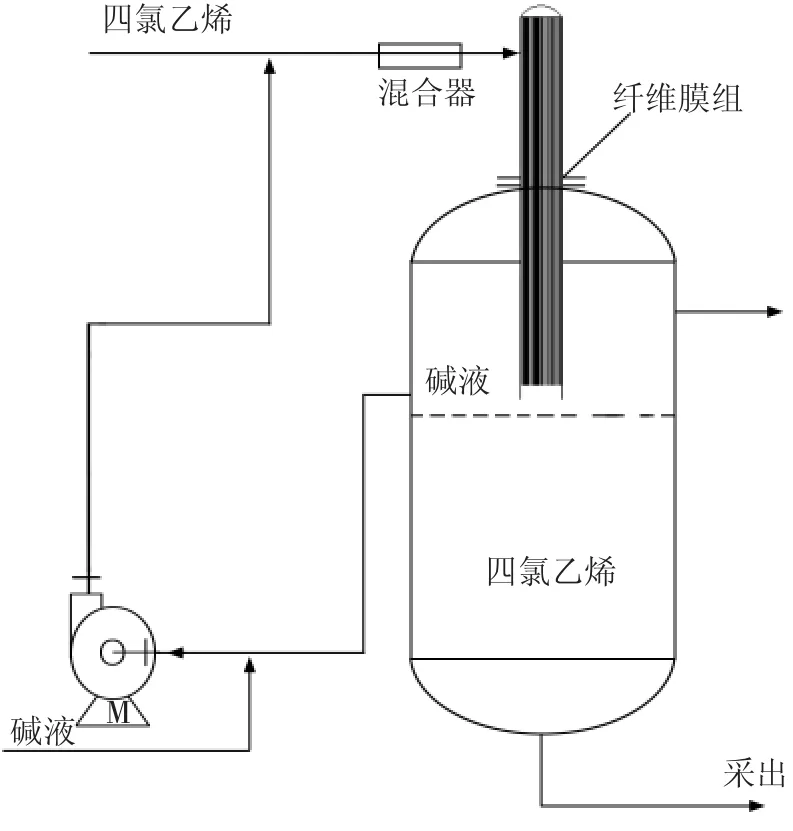

通過技術創新,采用纖維液膜接觸器堿洗工藝替代傳統泵循環堿洗工藝,該工藝主要是將四氯乙烯和堿液經過管道混合器預混合后一同進入纖維膜組。該膜組有成千上萬根頭發絲細的纖維組成,水相介質在特殊親水纖維上延展形成微米級液膜,四氯乙烯被纖維絲分散成微米級烴相薄膜。兩者以液膜形式接觸,傳質效率較液滴形式呈數量級倍數增加,兩相中可反應物質的反應速率和反應深度均大幅提高。兩相形態擾動乳化小,有利于兩相快速分離,減輕兩相乳化夾帶,具有較高的堿洗效率,能夠更好的脫除四氯乙烯中的酸分等雜質。纖維液膜接觸器堿洗流程示意圖見圖7。

圖7 纖維液膜堿洗示意圖

該工藝與傳統堿洗工藝相比,最大的不同點在于混合以及循環形式。傳統堿洗的有機物和堿液是在泵葉輪處進行混合,而泵進口的物料主要以四氯乙烯為主,通過大流量的四氯乙烯來混合堿液。而纖維膜接觸器的有機物和堿液的混合是先經過預混器然后再進入纖維膜組內進一步混合,而且泵進口的物料主要以堿液為主,通過“大”流量的堿液循環來和四氯乙烯混合,提升混合效果。

采用纖維液膜接觸器堿洗后,循環泵功率從15 kW降至5 kW,電耗同比下降67%,堿液流量從250 L/h降至25 L/h,堿液用量同比下降90%,通過提高堿洗效率來降低循環流量和機泵功率,將原工藝的大功率大流量泵循環改為低功率小流量充分循環,能耗更低,運行成本降低。實際應用后,產品的pH值提升30%以上,不僅明顯提升了產品品質,還顯著降低了能耗和生產成本,提升了產品競爭力。

3 結論

通過上述新工藝、新設備的開發和使用,有效降低了四氯乙烯的生產成本,提升了產品的市場競爭力,進一步鞏固了公司市場龍頭地位,同時從另一個角度開拓了節能降耗的新途徑。