裝配式鋼棧橋體系綠色施工技術在深基坑中的應用*

趙元梓,鮑 旺,續文昊,巴 喬,李 翔

(1.中國建筑股份有限公司,北京 100029; 2.中國建筑第八工程局有限公司,上海 200122; 3.同濟大學基建處,上海 200092)

0 引言

隨著我國城市建設的飛速發展,城市可利用土地資源日益緊張,城市建設向高層結構和地下空間方向發展,這導致城市較多建設項目的基坑工程形狀復雜、開挖深度較深。為充分利用用地紅線內面積,地下室范圍往往貼近紅線布置,導致紅線內可作為材料堆場和施工通道的場地越來越少,給基坑土方挖運和地下結構施工帶來較大困難。同時,城市中心區域環境復雜,基坑場地四周常密布道路市政管線,鄰近眾多建(構)筑物,環境保護要求嚴苛[1-3]。因此,建設項目基坑工程的圍護結構一般會設置相應的棧橋體系。通過設置棧橋體系,可增加材料堆場空間,改善土方運輸條件,提升圍護結構可靠性,提高施工效率,縮短工期,節約工程造價[4]。

基坑工程棧橋體系一般僅用于地下結構施工階段,后期需拆除,相關工程費用較高且易造成材料浪費[5]。因此,在保證項目施工安全性的基礎上,控制棧橋體系施工成本,減少資源浪費,提升工程環保性和施工便利性具有重要意義。隨著我國建筑工業化水平的發展,建筑構件預制化程度逐漸提升,目前已有部分深基坑項目采用了預制裝配式鋼棧橋體系,但現階段基坑工程中采用的棧橋體系依然多為現澆鋼筋混凝土構件,存在工期長、造價高、易造成環境污染和材料浪費等問題[6]。

1 裝配式鋼棧橋體系設計與應用

1.1 工程概況

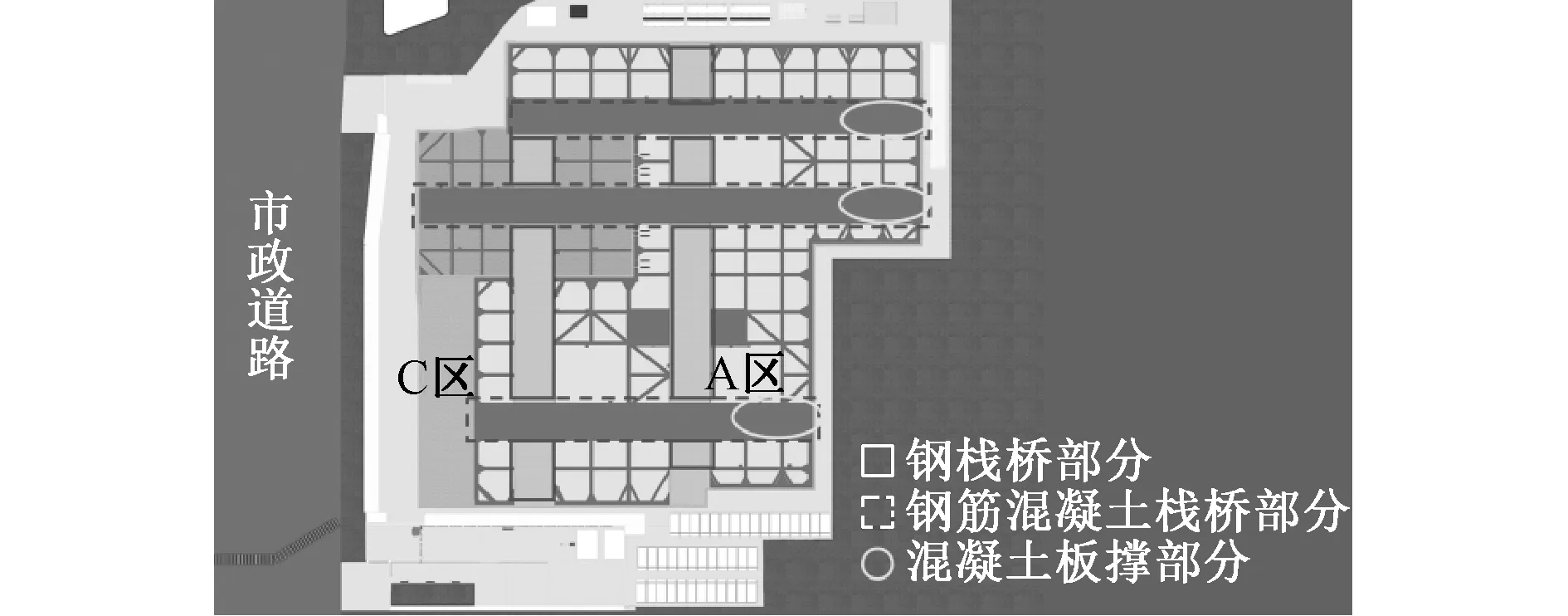

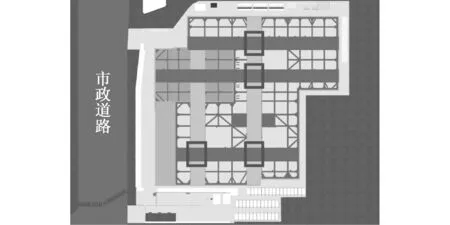

本工程位于上海市楊浦區,擬建建筑為2棟塔樓、配套裙樓及地下停車庫等,建筑高度為99.9m。基坑總面積約17 740m2,分為A,B,C區施工,最大開挖深度為18.9m。本工程基坑東、北、南三側緊鄰既有建筑,西側為市政道路,路下有地鐵區間隧道,該區域隧道為雙圓盾構,整體性較差,隧道結構邊緣距基坑邊緣最近約28.5m。項目周邊環境如圖1所示。

圖1 項目周邊環境

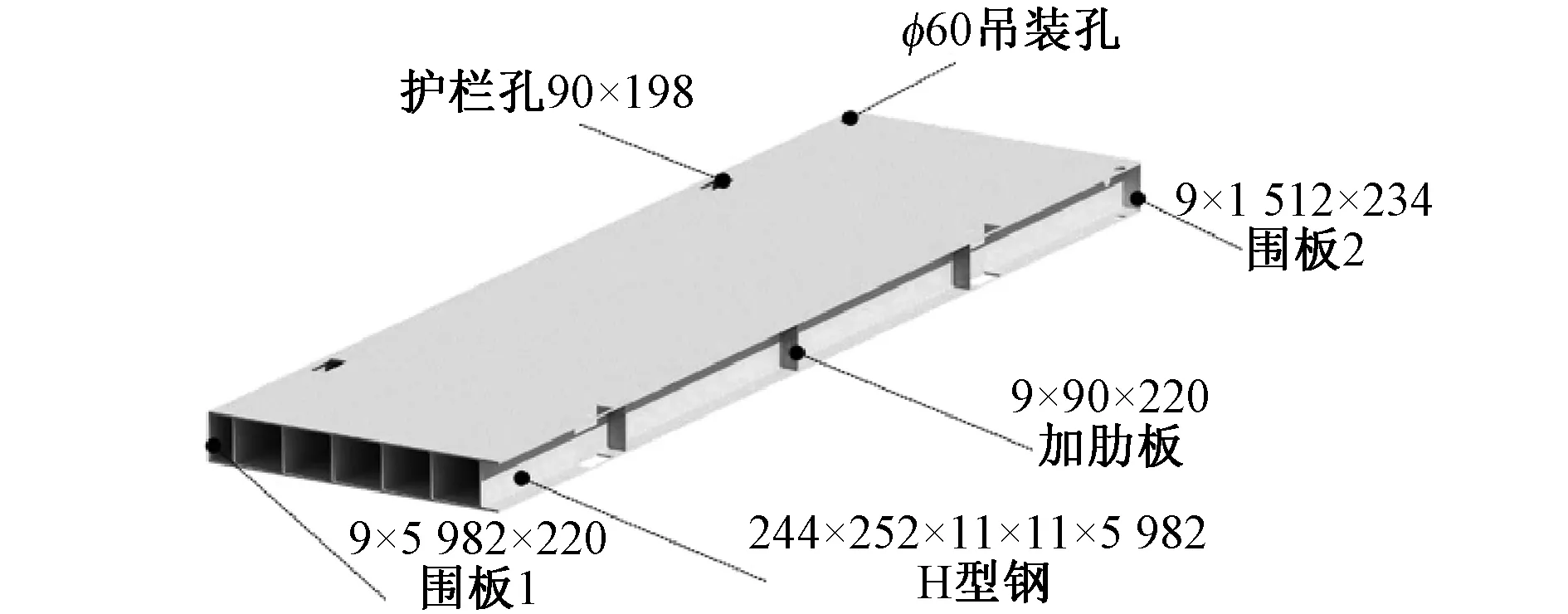

1.2 體系組成

裝配式鋼棧橋體系由棧橋板系統和支撐次梁系統構成。其中,棧橋板主要由H型鋼梁及成品花紋鋼板等構件組成,鋼材等級均為Q345B。棧橋板采用固定模數,為6 000mm× 1 524mm×244mm,單塊重2.7t,標準承載力50kN/m2,表面板材為凹凸紋路。棧橋板上、下底面中間間隔布置多道H型鋼,同時,每根H型鋼兩側間隔1.5m設置加肋板,上、下底面鋼板均預設護欄孔和吊裝孔。典型棧橋板結構組成如圖2所示。

圖2 鋼棧橋系統典型棧橋板結構組成

1.3 設計要點

1.3.1棧橋布置方案

裝配式鋼棧橋替換面積約為2 000m2,主要替換部分為圖3中矩形實線標識區域,未被替換的混凝土棧橋部分為圖3中矩形虛線標識區域。為保證東西向形成對撐,需在3個位置設混凝土板撐,相應支撐梁配筋需進行調整,混凝土板撐位置為圖3中圓實線標識區域。整個鋼棧橋體系用鋼量約為583.22t。

圖3 本項目棧橋布置方案

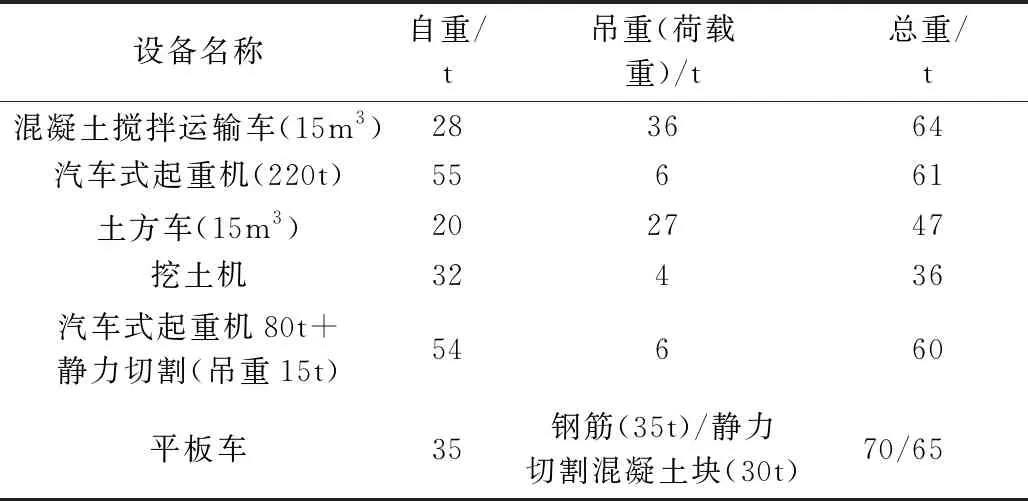

施工中,棧橋板搭接在支撐次梁上,按照單向板和簡支條件,分別計算均布荷載和集中荷載下的力學特性。在均布荷載35kPa作用下,棧橋板最大正應力和剪應力分別為71.92,14.64MPa,最大變形為9.002mm,滿足GB 50009—2012《建筑結構荷載規范》、GB 50017—2017《鋼結構設計標準》對承載力和變形的要求。施工過程中可能岀現的車輛類型和滿載質量如表1所示,滿載不超過70t,根據JTG D60—2015《公路橋涵設計通用規范》的規定進行計算,最大正應力和剪應力分別為112.03,16.59MPa,最大撓度為14.096mm,符合規范要求。

表1 施工車輛類型和滿載質量

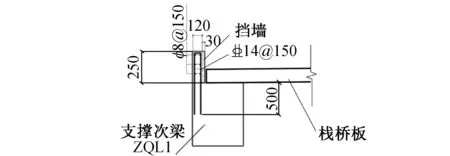

1.3.2節點設計要點

1)兩側擋墻節點 裝配式鋼棧橋在安裝時需對其進行限位處理,常見的限位方式包括連接件限位和側邊擋墻限位等。本項目的限位方式為側邊擋墻限位。

裝配式鋼棧橋兩側擋墻施工方案如圖4所示,擋墻配筋如圖5所示。擋墻與混凝土棧橋支撐梁一同澆筑,首次澆筑12cm,剩余3cm待裝配式鋼棧橋安裝完成后進行素混凝土填縫。

圖4 鋼棧橋兩側擋墻施工方案

圖5 鋼棧橋兩側擋墻配筋

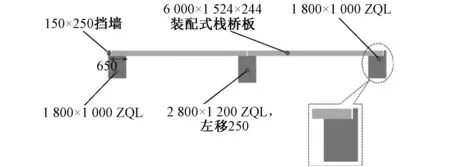

2)裝配式鋼棧橋與鋼筋混凝土棧橋交叉處連接節點 鋼棧橋標高高于混凝土棧橋標高,因此,需提高混凝土棧橋局部標高,從而使混凝土棧橋板與鋼棧橋板齊平,方便行車。混凝土棧橋標高提高區域與未提高區域形成高低差,高差為250mm,通過設置斜坡的方式連接存在高低差的混凝土棧橋板。裝配式鋼棧橋與混凝土棧橋交叉處位置如圖6所示方框處,交叉處接坡構造措施如圖7所示。

圖6 鋼棧橋與混凝土棧橋交叉處位置示意

圖7 交叉處接坡構造措施

1.4 施工方案

1.4.1施工平面布置

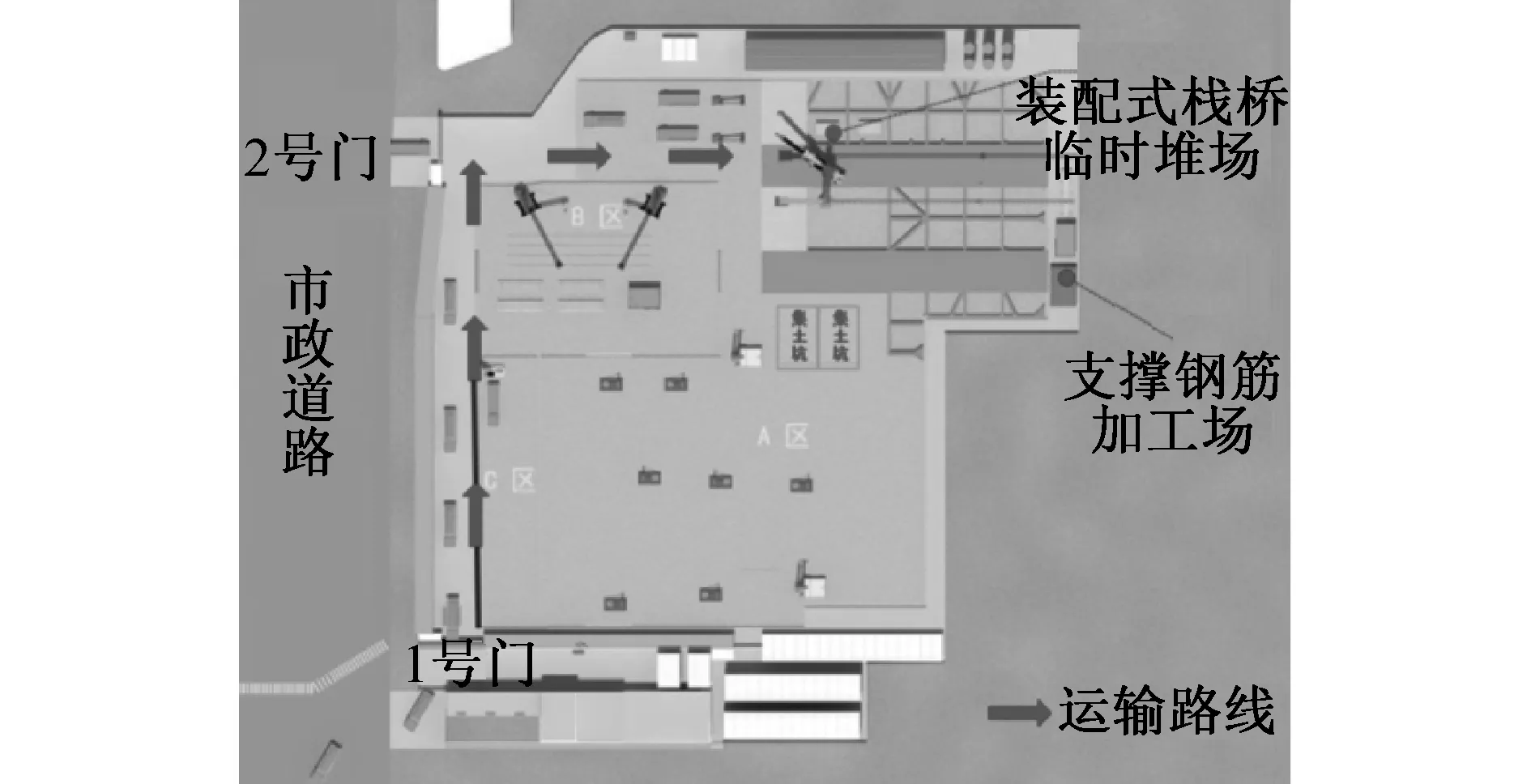

1)交通運輸組織 設置2個出入口,空載車輛由1號門進出,滿載車輛由2號門進出。現場內部臨時道路為環形,方便車輛進出,如圖8所示。

圖8 施工平面布置

2)構件堆放和拼裝 根據工程特點,現場設置鋼棧橋及配件臨時堆場,因為地下室施工,鋼棧橋等主要構件堆場布置在安裝位置附近的棧橋上或基坑外部。

1.4.2鋼棧橋安拆方案

1.4.2.1安拆順序

當基坑首道支撐達到設計強度80%后,才能安裝裝配式鋼棧橋板,按基坑移交順序,由近及遠安裝。鋼棧橋拆除順序與安裝順序相反。

1.4.2.2吊裝流程

1)在已完成的棧橋梁上測量放線,保證棧橋梁平面在同一個標高上,確定每塊棧橋板鋪設位置。

2)采用汽車式起重機,從近向遠依次吊裝。通過卸扣與棧橋板吊裝孔固定,四點起吊。

3)針對局部不平整部位,采用橡膠墊進行平整度找平。

4)鋼棧橋和控位混凝土牙中間縫隙使用素混凝土填實定位,填充的素混凝土略低于鋼棧橋表面。

5)對鋼棧橋進行整體驗收。

1.4.2.3拆除流程

1)鑿除定位混凝土,保證鋼棧橋靈活移動。

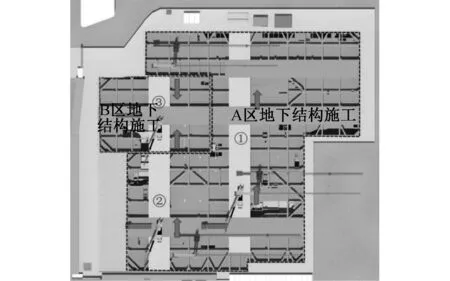

2)使用汽車式起重機,從遠向近依次吊裝、裝車,拆除按①→②→③的順序進行(見圖9)。

圖9 鋼棧橋板拆除順序示意

3)整理場地,運輸出場。

2 裝配式鋼棧橋體系使用效果分析

2.1 環保性分析

對于環保性能,可選用碳排放量指標進行定量評估。對于工程領域碳排放量的計算,國內外學者提出了諸多評估方法,主要包括輸入-輸出分析方法(input-output analysis, IOA)和基于過程的評估方法(process-based assessment)[7]。輸入-輸出分析方法是一種偏向宏觀的分析方法,適用于建筑業整體在一段時期內的碳排放量評估。而基于過程的評估方法聚焦于單位工程量的碳排放量,此方法可提高對單個建筑碳排放量的計算精度[8]。因此,本文采用基于過程的評估方法,通過對比本項目鋼棧橋方案和原計劃采用的混凝土棧橋方案的碳排放量指標,定量分析鋼棧橋體系的環保特性。

基于過程的評估方法基本概念為CE=EQ·EF[9],其中CE為碳排放量,EQ和EF分別為工程量和對應的單位碳排放量。該方法將工程項目的碳排放量分為3個階段進行計算[10]:材料生產、運輸、建造,3個階段碳排放量的計算公式分別如式(1)~(3)所示。

(1)

(2)

(3)

式中:CEmat為材料生產階段的碳排放量;mi和EFmat,i分別為材料的數量及對應的單位碳排放量;CEtran為材料運輸階段的碳排放量;si和EFtran,i分別為材料運輸距離及單位周轉量對應的碳排放量;CEact為建造階段的碳排放量;Tmac,i為機械使用時間;EUmac,ij和EFe,j分別為機械單位時間能源消耗量和對應的單位碳排放量。

考慮到工程項目絕大部分的碳排放量為材料生產階段產生[11],使用材料生產階段的碳排放量來評估工程項目整體的碳排放量和環保性能簡便且合理。碳排放量對比如表2所示。

表2 2種棧橋生產階段碳排放量 tCO2

由表2的碳排放量分析數據可知,鋼棧橋碳排放量顯著低于現澆混凝土棧橋,僅為其碳排放量的49.19%,下降50.81%。同時,由于鋼棧橋構件可循環使用,碳排放量會進一步降低。當鋼棧橋構件周轉3次時,單次使用碳排放量僅為相應現澆混凝土棧橋碳排放量的16.40%。因此,鋼棧橋環保性相較于混凝土棧橋更優越。同時,相較于現澆混凝土棧橋,裝配式鋼棧橋可減少水泥和鋼筋等材料的使用。鋼棧橋構件能循環使用,可進一步提升構件和材料利用率。在裝配式鋼棧橋施工過程中,現場濕作業少,可降低工程用水量,減少現場廢棄物和粉塵排放,提升項目整體環境整潔程度,減少大氣污染。考慮到城市市區項目周邊往往有大量居民區,裝配式鋼棧橋施工可縮減混凝土鑿除等工序,從而降低環境噪聲,減少對鄰近居民區的影響,踐行“綠色施工”的理念[5]。

2.2 經濟性分析

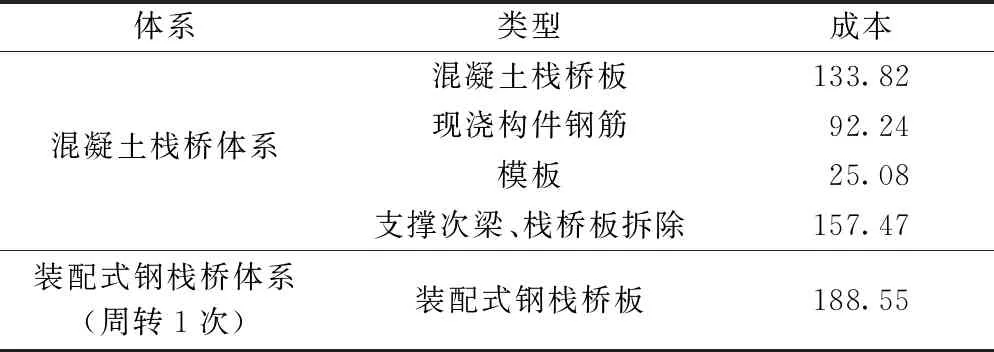

以本項目為例,混凝土棧橋體系和優化后的鋼棧橋體系成本構成如表3所示。

表3 不同棧橋方案成本構成 萬元

由表3可知,裝配式鋼棧橋體系在棧橋板周轉1次的情況下,成本相較于混凝土棧橋體系大幅降低了53.86%,即使不進行周轉,成本也可降低7.7%,可為施工企業節省大量資金。同時,鋼棧橋板質量約為291.61kg/m2,僅為同等條件下的現澆混凝土棧橋板質量的36.45%,由此可減小棧橋板下支撐柱尺寸,從而間接降低工程材料成本。

2.3 施工便利性分析

與現澆混凝土棧橋體系相比,裝配式鋼棧橋體系具有良好的施工便利性,主要體現在:①鋼棧橋構件由專業工廠預制,構件質量可靠性高,棧橋板承載力標準化程度高,可有效降低施工安全隱患;②鋼棧橋構件可提前預制,運輸至項目后進行拼接安裝,無需焊接切割,省略支模拆模、鋼筋綁扎、混凝土養護和鑿除等工序,可減少現場濕作業,大幅縮短施工工期,提升施工便利性;③對于軟土地區的深基坑工程,縮短了施工工期,可減少基坑暴露時間,進而降低基坑隆起、突涌等穩定性風險,同時也可減小對基坑周邊建(構)筑物的影響[4]。

2.4 局限性分析

裝配式鋼棧橋具有良好的環保性、經濟性和施工便利性,但也存在一定的局限性,主要包括3方面:①裝配式鋼棧橋體系的配套鋼管樁穿樓板區域需特殊處理,增加了施工難度[6];②棧橋板周轉效率對成本影響較大,若周轉效率較低,則經濟優勢不明顯,因此,對項目施工管理水平有較高要求;③裝配式鋼棧橋體系較適用于深基坑項目,對于普通淺大基坑項目,鋼棧橋對工期的縮短和經濟性不明顯。

3 結語

裝配式鋼棧橋體系可滿足相關規范對承載力和變形的要求,安全可靠。同時鋼棧橋構件在工廠預制、現場拼裝,有利于保證質量,提升施工便利性,縮短工期,從而降低基坑開挖風險;裝配式鋼棧橋構件可循環使用,經合理優化后可在較大程度上降低施工成本,同時可大幅降低碳排放量、粉塵污染和施工噪聲,極大地提升了施工項目的環保效益。