鈦電極毛坯鐓頭模設計

趙凱

陜西先鋒東太鈑金技術有限公司 陜西西安 710000

1 序言

高頻爐和真空爐里用的鈦電極采用機械加工的方式生產,生產成本高,生產效率低。為了降低鈦電極的生產成本,提高生產效率,國內一家高頻爐和真空爐的配套企業與我公司簽訂了鈦電極毛坯鐓頭模的設計和加工合同。

2 產品介紹

鈦電極可用于高頻爐和真空爐,另外還可用于酸性液體的測量儀。鈦電極產品圖樣如圖1所示,有以下要求:①冷鐓后頭部不能有劃傷、壓痕,頭部圓弧面表面粗糙度值Ra達0.32μm。②未注尺寸公差按孔H14、軸h14、長度JS14加工。

圖1 鈦電極產品

用普通設備很難澆鑄成形和焊接鈦電極。其材料鈦合金的切削加工性能較差,主要原因是其導熱性差,致使切削溫度很高,降低了刀具的耐用度。

3 加工方式比較

鈦電極原來采用數控車床加工,需要經過5步加工工序:下棒料→粗車→半精車→精車→車螺紋。加工時間長,對操作人員的操作能力要求較高,生產成本高,生產效率低。

鈦電極現在采用沖壓的方式進行生產。首先根據鈦電極的外形設計和制作一套鐓頭模,在沖床上先將鈦電極的外形尺寸全部鐓出,然后再將螺紋車出,將原來的5步工序縮減到了2步工序,不僅降低了加工成本,而且提高了生產效率。

4 生產設備選用

根據零件的形狀要求和工廠現有的設備,選擇25t沖床,型號為JN23-25A,滑塊行程80mm,上滑塊尺寸為170m m×210m m,下臺面尺寸為330mm×500mm。根據現有沖床臺面,模具閉合高度應控制在250mm以內。

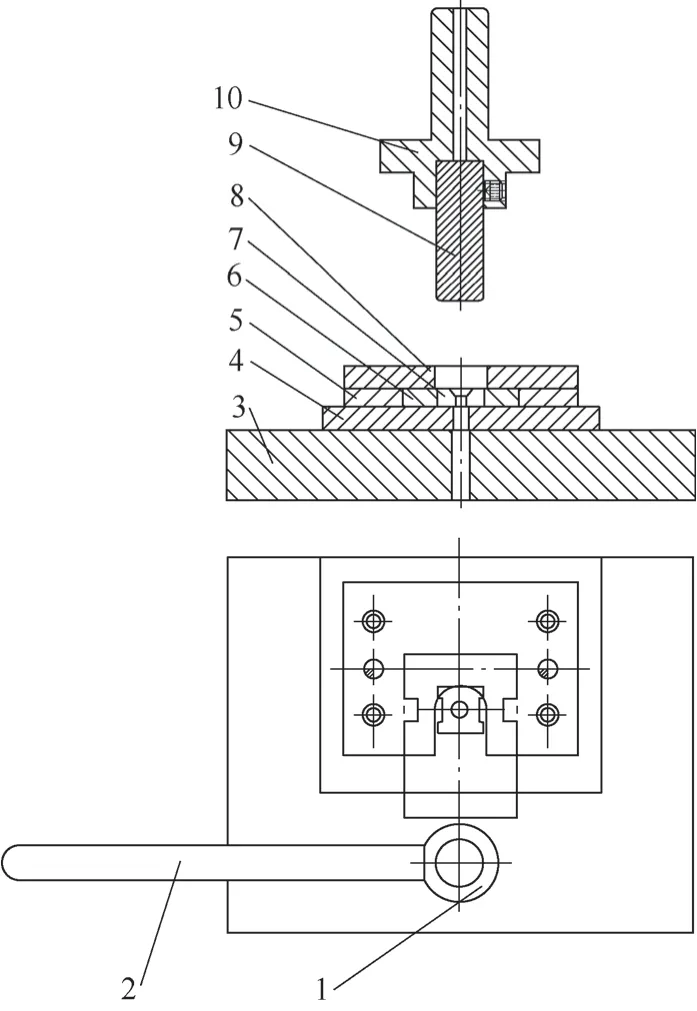

5 模具結構設計

鈦電極毛坯鐓頭模開發初期,冷鐓后的鈦電極形狀未達到圖樣的尺寸要求,通過對試模零件的分析和驗證,發現在模具設計階段未將凸模中部的圓弧R加工至圖樣上該產品的頭部尺寸。將凸模中部的圓弧R修成圖樣上該產品的頭部尺寸,通過電脈沖成形,經試模,冷鐓后的產品頭部形狀符合圖樣要求。

模具結構設計的難點及對應解決方法如下。

1)在模具凹模孔的下部設計一個頂料柱,用來將冷鐓后的零件頂出,由于該電極的頭部是圓弧形狀,因此需要在凸模下部的中心設計一個向內的圓弧面,且尺寸與圖樣上電極頭部的圓弧面相吻合,這樣才能通過冷鐓使電極頭部的圓弧面符合要求[1]。

2)通過對這套模具的分析,設計了一個拉板,對拉板進行受力計算,向外拉拉板這一較小的力將會對拉板上的頂料柱產生一個較大的頂力,從而克服鈦電極冷鐓后卡在凹模型腔的擠壓力,使冷鐓后的鈦電極順利地從凹模型腔內頂出。取出零件后,操作人員只需將拉板推向里側,拉板上面的頂料柱就會隨著拉板上表面的斜面滑向最低端,然后就可放入下一個坯料進行冷鐓。

3)由于在冷鐓的過程中會產生一個較大的冷鐓力,為了避免凹模和凸模出現破裂,需要在凹模和凸模外增加預應力圈,依靠預應力圏的包緊力來增加凸模和凹模的強度。采用熱鑲的形式將凹模和凸模分別鑲入凸模固定板和凹模固定板內,通過固定板的包緊力來增加鑲件的強度。將熱鑲的過盈量全部定為0.05mm,凹模和凸模的上表面和公差孔全部在熱鑲后進行精加工,保證內孔與外圓的同軸度。全部鑲件的材料均選用YG15,凹模固定板和凸模固定板材料選用45鋼。該模具不選用上模座,而是在模柄上設計一個沉孔,通過頂絲將凸模固定板頂在模柄沉孔內,從而節省了制作上模座和上墊板的費用,而且使該模具便于維修,拆卸方便[2]。

6 關鍵點解析

為了方便取出零件,最初這套鐓頭模設計成了分體式(見圖2),通過手把扳動凸輪,實現模具下模部分的開合。但經過分析論證,發現這套模具存在缺陷,由于模具下模部分是由兩部分組成,在結合處必然存在縫隙,鈦電極冷鐓時,頭部材料在流動過程中,縫隙的存在極有可能使電極頭部在有縫隙處形成分型面,從而無法滿足圖樣要求。因此,將鈦電極冷鐓模設計成整體式(見圖3),通過這一設計,保證了冷鐓后產品各項尺寸的正確,同時也減少了模具的制作費用,延長了模具的使用壽命[3]。

圖2 分體式模具結構

圖3 整體式模具結構

7 結束語

此模具投入生產后,冷鐓后的鈦電極質量穩定,模具壽命高,連續冷鐓超過30萬次。模具結構合理,維修方便,效率高,是一套成功的冷鐓模。