燃煤電廠大數據挖掘和關鍵目標尋優智能系統研究

虞仕杰,蔣贏凱,尹貴豪,翁浩斌

(1.浙能北侖發電有限公司,浙江 寧波 315824;2.上海鑒智軟件技術有限公司,上海 201203)

0 引言

應對全球氣候變化被視為21 世紀人類社會面臨的巨大挑戰之一[1],它關系到全人類的生存問題,更會影響到全球的經濟和政治。2016 年簽署的《巴黎協定》提出將全球溫升控制在比工業化前水平高2 ℃的范圍內[2],為達成這個目標,全球剩余碳排放空間和碳達峰時間均非常有限[3]。2020年9月22日,習總書記在第75屆聯合國大會提出,中國確保2030年前CO2排放達峰,力爭2060年前實現碳中和,這一承諾成為推動全球氣候治理轉折的關鍵[4]。現階段煤炭仍是中國能源消耗的主要種類,占一次能源消耗的50%以上[5],其中電力與供熱用煤占煤碳消耗總量的60%[6],因此煤電行業的節能減排、降低發電標準煤耗是實現碳中和和碳達峰的不可或缺的一環。

為提高火電廠發電效率,降低發電煤耗,自20世紀70年代起中外學者就做了大量的研究。在發電廠運行在線監測研究方面,德國西門子公司研發了主要分析機組運行和燃料價格的變動對機組效率的影響的Sienergy 軟件。GE(通用電氣)開展的發電廠優化方案Enter,借助設備運行參數的實時測量,通過虛擬傳感器進行一些必要的測點補充,為優化機組運行提供盡可能詳細的技術數據,從而通過機組的運行優化調整,幫助機組實現節能減排的目的。國內的高等院校、研究所也開展了對電站運行優化系統的研究與開發。清華大學研究了鍋爐變工況運行優化監控系統[7],對于變工況運行的鍋爐系統具有很好的狀態監測和操作指導作用。浙江大學研究開發了火電機組在線能耗分析系統[8],通過實時分析機組運行參數,給出主要運行熱力參數偏離應達值對全廠發電煤耗影響的定量關系,優化機組運行。東南大學研究了火力發電廠機組優化運行系統[9],不僅對機組運行的經濟性提出建議,還研究了給水泵輔機節能的方法。國內火電機組運行優化研究還處于初步發展階段,雖然在部分發電廠實際應用中取得了一定的成效,但大多數的運行優化產品還不夠成熟。軟件的通用性與國外同類產品相比仍有一定的差距,需要向專業性和實用化的方向進一步發展和完善[10]。

本文通過數據庫挖掘技術,研究了火電廠歷史大數據有效信息挖掘的標準實現流程,通過流程生成歷史標桿庫,并通過在線實時對標系統給出在歷史相似工況下的關鍵目標及運行參數的優化建議,在鍋爐效率提升、輔機運行參數優化等方面均有實際應用價值。

1 研究方法

火電廠歷史運行數據庫中存在著海量的信息,需要通過合適的方法提取有效信息,用于優化運行。以下將分為歷史數據有效信息挖掘、關鍵參數標桿庫形成的方法研究,以及標桿庫指導實時運行研究2個部分進行討論。

1.1 歷史大數據挖掘與標桿庫生成

1.1.1 穩態運行工況劃分

機組運行過程中可以分為穩態和非穩態2種工況。非穩態情況下,各參數處于耦合變動狀態,難以從中提取有效信息,因此對歷史數據挖掘應處于穩態或準穩態運行工況下進行[11]。由于火電廠各參數的動態響應時間長短不同,快的只需幾秒鐘,而慢的參數過渡過程可能達到半小時,因此在穩態判定時需要將進入穩態時前一段時間的過渡過程排除,使所有判穩參數都結束響應過程,最終達到穩定狀態。

CP(過程能力)是一種應用于工程中的用以判斷工序穩定程度的方法,源于6sigma 管理理論,此處用于判定火電機組工況的穩定程度,過程能力指數計算公式如下:

式中:CP為過程能力指數,可根據實際參數情況調節;SU和SL分別為參數允許變化的上、下限;Range為參數在工程上穩態情況允許變化范圍;σ為當前工況段參數的標準差。

根據過程能力算法,在參數工程上穩態變化范圍確定后,通過調節CP值求出當前參數最大允許變化的標準差。當該參數在設定的過渡時間和穩態時間之和的時間內,標準差均小于最大允許變化的標準差,則定義該參數在該段穩態時間內處于穩定狀態。多個判穩參數均處于穩定狀態時,判定機組處于穩態。

1.1.2 運行工況模糊聚類

分析火電廠機組運行各參數關聯時,參數可分類為MV(操作變量)、CV(被控變量)和DV(擾動變量),通常需要在避免DV 影響的情況下,尋找MV與CV之間的聯系。例如環境溫度是一個典型的擾動變量,在進行對標和關鍵參數尋優時,應保證其他MV或者DV在相近條件下,這樣的對標結果才是有意義的,才可以提供運行優化建議。

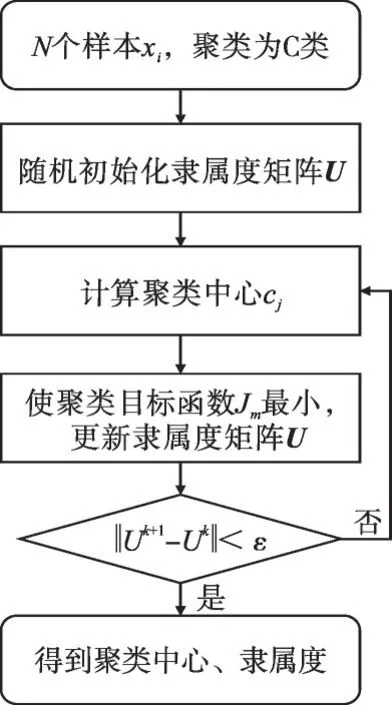

FCM(模糊C 聚類)算法是一種將參數通過隸屬度方法進行聚類的算法,打破了經典數學“非0即1”的局限性,用[0,1]之間的實數來描述中間狀態,相較于K-means的硬聚類,FCM避免了在聚類邊緣的參數被硬分割的缺點,更適用于機組運行參數的大數據挖掘[10]。

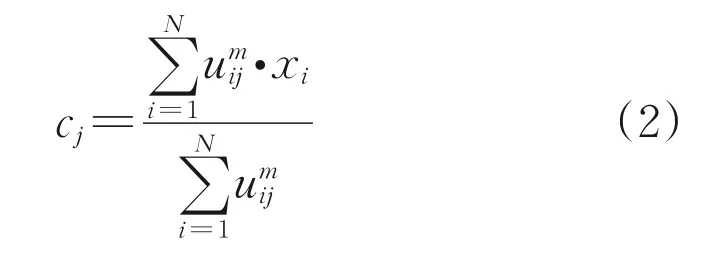

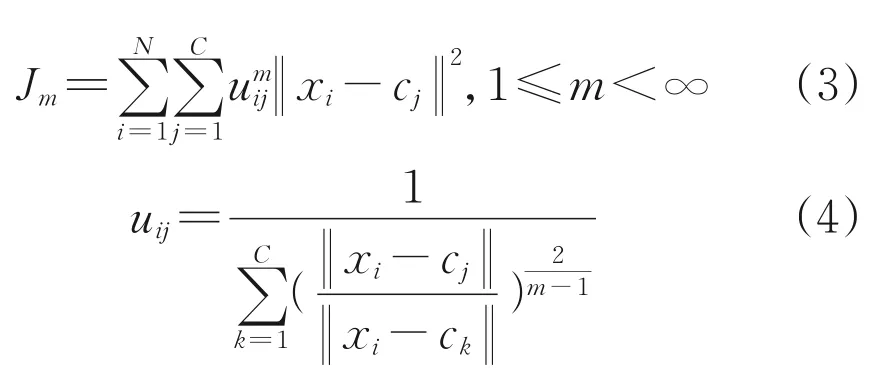

FCM 算法的流程如圖1 所示,在初始化樣本的隸屬度矩陣后,通過公式(2)計算出聚類中心。FCM算法的目標函數Jm是使各樣本點與該類聚類中心的距離乘上隸屬度后最小,目標函數Jm的表達式如式(3)所示。而在目標函數Jm和每個樣本在各聚類中心隸屬度之和為1的約束下,通過解拉格朗日二次規劃問題,求出新的隸屬度矩陣,隸屬度矩陣U迭代計算如公式(4)所示。當前后兩次迭代的隸屬度矩陣差值小于閾值ε,FCM 算法迭代結束,輸出最佳聚類中心和樣本在各聚類中心上的隸屬度。

圖1 FCM算法流程

式中:m是聚類的族數;i和j是類標號;uij表示樣本xi屬于j類的隸屬度,i表示第i個樣本;x是具有d維特征的一個樣本;cj是j簇的聚類中心,也具有d維度;‖*‖可以是任意表示距離的度量。

通過FCM算法,可將工況按照不同的MV和DV參數分段,對比近似工況下關鍵參數的值,找出影響關鍵參數差距的CV,從而達到優化運行、指導運行的目的。

1.1.3 運行工況模糊聚類

在完成工況判穩和工況聚類后,歷史工況已經按照不同的MV和DV進行了聚類,形成一個個小的數據集,然后需要按照關鍵目標的優劣情況進行排序,挖掘出最優關鍵目標下的CV值,這些值是對于優化運行有指導意義的關鍵參數。

關鍵目標的構建有不同的方法,最簡單的目標函數便是單一參數的最大/最小值,如公式(5)所示。

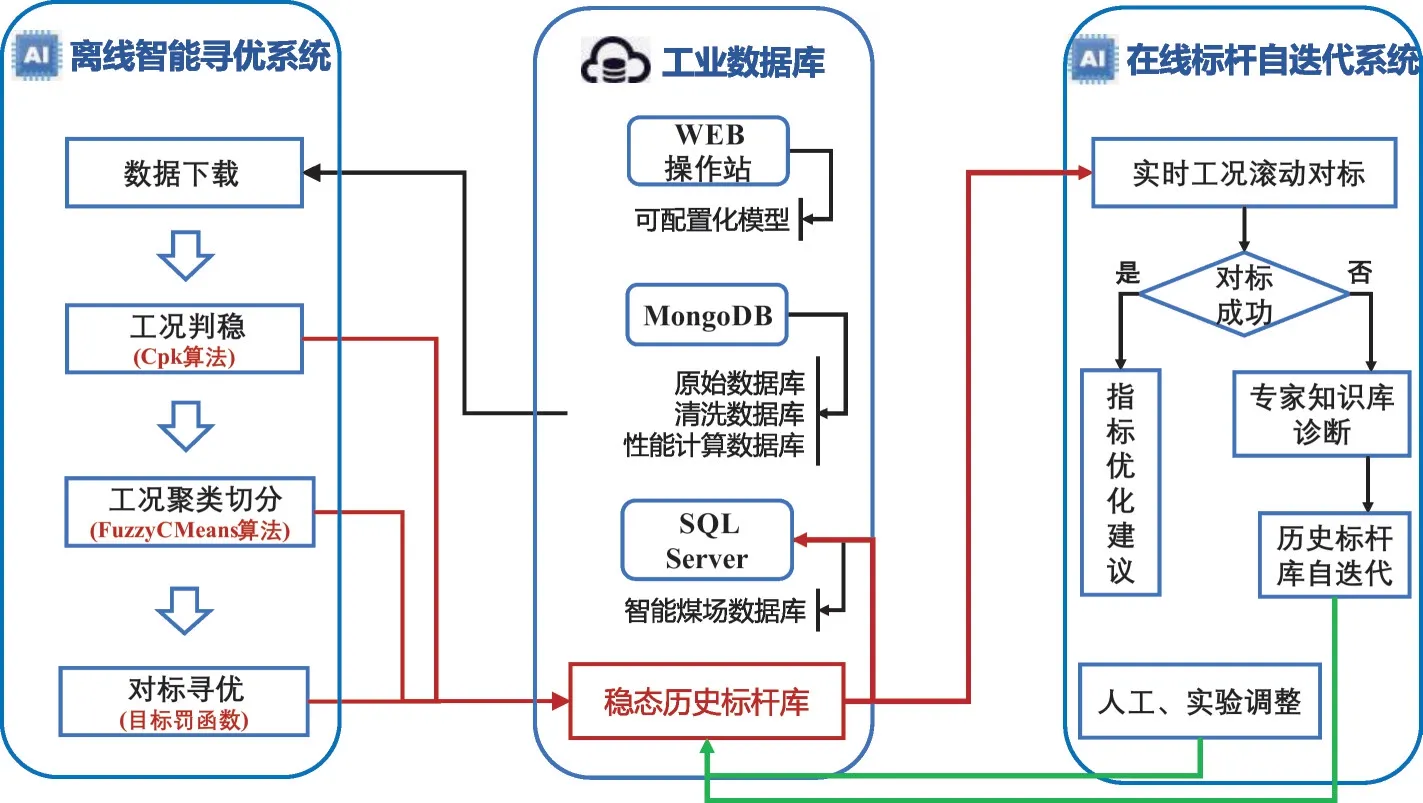

而機組運行時各參數往往是互相制約的,即一個上升一個下降需要取平衡,如主汽溫度和減溫水量;或者是有些參數有邊界條件限制,如鍋爐出口NOX濃度、主汽溫度等,當求解這些邊界條件下的關鍵目標尋優時,需要構建更為復雜的目標函數,如公式(6)所示。此時,為了避免求解二次規劃問題,引入罰函數的方法,通過懲罰因子構建新的目標函數,求解新的目標函數下的最優值,新的目標函數如公式(7)所示。

式中:f(x)為目標函數;gi(x)代表邊界約束條件;σ為懲罰因子,通常為一個較大的正實數;F(x,σ)為構造出的帶有懲罰因子的目標函數。

通過關鍵目標尋優排序,找到在相近MV 和DV工況下最優目標值以及相關運行CV參數,建立歷史數據標桿庫,為后續實時運行指導提供知識儲備。

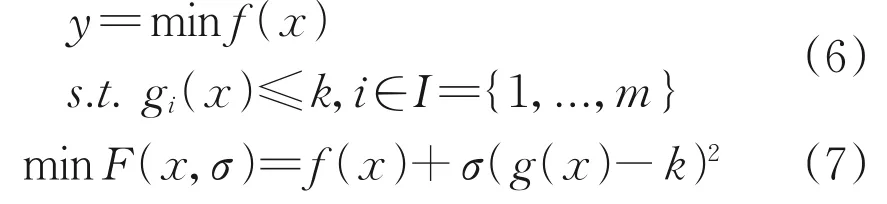

1.2 實時關鍵目標對標與運行優化指導

在1.1中的歷史數據挖掘通過自動程序計算出的歷史標桿庫,需要通過實時的對標來給運行提供優化指導建議,從而實現歷史數據挖掘的價值。在線實時對標流程如圖2所示,實時程序通過滾動對標,當實時運行達到穩態工況時,通過判斷當前工況的MV和CV屬于哪個聚類中心,找到歷史標桿庫中的相近工況,從而找到當前工況下最優關鍵目標值及相應CV值,提供運行指導。

圖2 實時關鍵目標對標流程

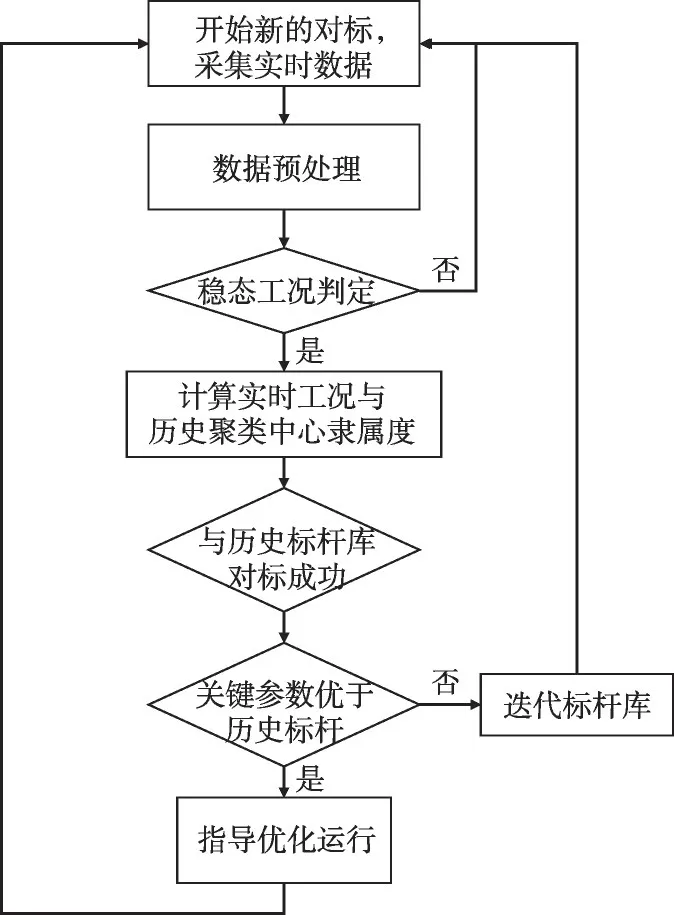

整個歷史數據挖掘與關鍵目標尋優智能系統的架構如圖3所示,系統分為數據采集系統、離線尋優系統和在線對標系統。通過這一套系統的相互配合,不僅可以從龐大的歷史數據庫中挖掘出有用的信息,還可以將現場實驗調整參數、運行人員發掘出的優秀運行參數一并記錄,不斷迭代標桿庫知識,以達到更智能、更有效指導運行的目標。

圖3 智能化系統框架

2 結果與分析

以智能系統在鍋爐效率參數尋優方面的實際工程應用為例,討論、分析系統在各關鍵步驟中的結果,及最后對于優化運行的指導作用。

2.1 鍋爐穩態工況劃分

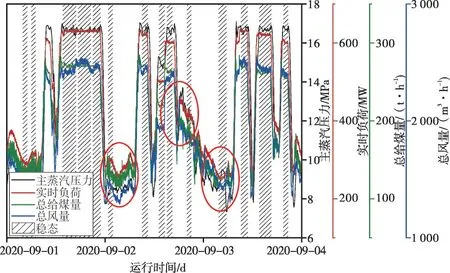

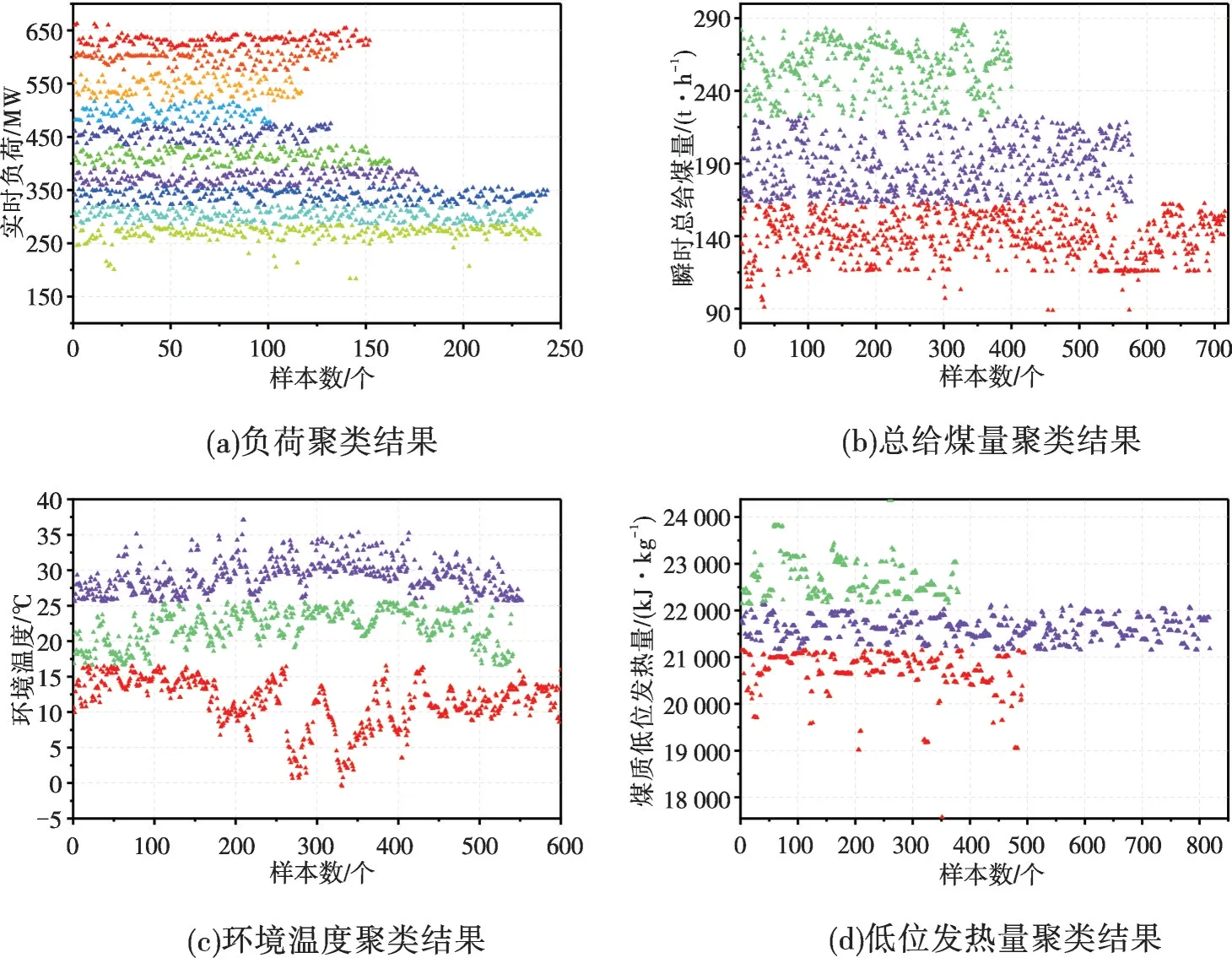

根據以往研究結果及理論經驗,鍋爐穩態工況的判穩參數選擇實時負荷、總給煤量、主蒸汽壓力、總風量,在定義好各參數在穩態工程意義上的最大變化范圍后,通過調節CP值尋找最優鍋爐穩態工況的劃分方法。

如圖4 和圖5 所示,當主蒸汽壓力CP值設為0.6 時比設為1.1 時多劃分了3 段穩態工況(如圖4中紅圈所示)。在這些工況中發現其他判穩參數處于相對穩態或較小波動情況,但主蒸汽壓力波動較大,特別是圖4 中從左往右第三個紅圈的工況,證明主蒸汽壓力CP值設定太寬松。因此提高CP值為1.1,更改后的穩態工況劃分明顯更為合理。

圖4 主蒸汽壓力CP=0.6時穩態工況劃分

圖5 主蒸汽壓力CP=1.1時穩態工況劃分

2.2 鍋爐運行重要參數聚類

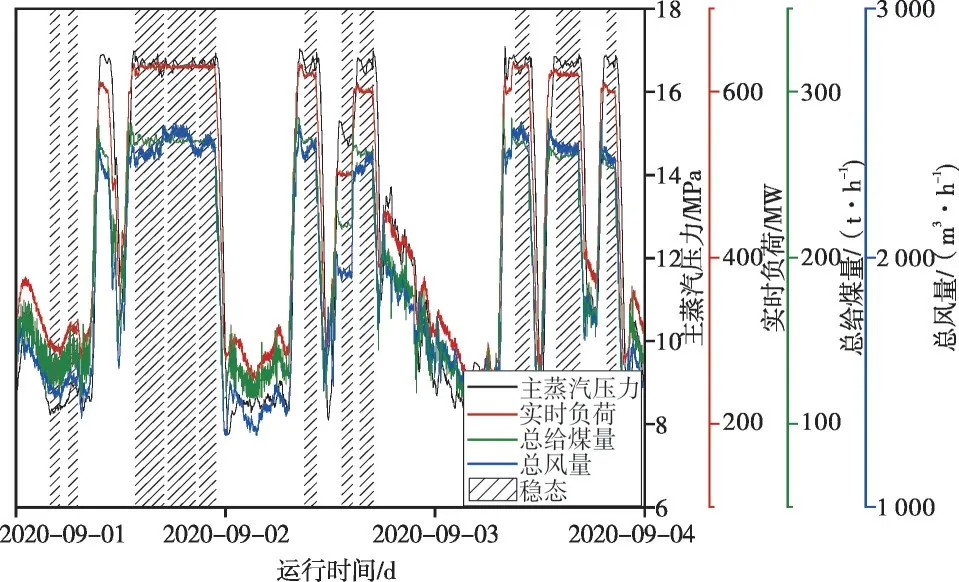

影響鍋爐運行效率的MV 有負荷、鍋爐總給煤量等,DV 有環境溫度、煤質低位發熱量等,CV有鍋爐煙氣含氧量、過熱器和再熱器減溫水流量等,需要對MV和DV參數進行歷史數據聚類。

根據經驗,分別將負荷、總給煤量、環境溫度、煤質低位發熱量分別劃分為10 類、3 類、3類、3 類,如圖6 所示。圖6 中不同顏色代表樣本點位隸屬度最大的類別顏色,且可以看出FCM算法優于K-Means 硬分類算法之處在于:每一類別并非在數據尺度上等寬度,而是在數據樣本數量上近似,這樣的劃分結果更加合理。

圖6 鍋爐效率影響參數聚類結果

2.3 鍋爐效率實時對標及運行優化指導

在完成鍋爐穩定工況劃分和參數聚類后,需要對每一聚類樣本按照關鍵目標的優劣進行排序,此處關鍵目標選擇鍋爐效率最大值為單一目標,來構造歷史標桿庫。

形成歷史標桿庫的最終目標是,通過實時對標能夠為運行指導提供優化操作建議,實時對標的過程如圖2所示。先對當前實時工況進行穩態判定,若為穩態則進入聚類過程,若非穩態則等待下一時間的對標發起。聚類時計算當前工況各參數的中位數與歷史標桿庫中參數聚類中心的距離,

3 結語

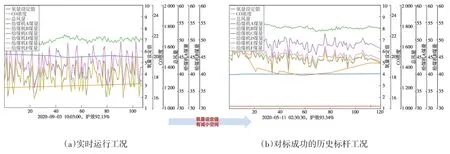

本文研究并開發了火電廠大數據挖掘和關鍵目標尋優智能化系統,通過判穩、聚類、尋優形成歷史標桿庫、實時對標、提供運行優化建議的流程,為火電廠機組實時運行提供優化建議。以鍋爐效率作為關鍵目標,比較了實時對標成功后系統所挖掘出的歷史標桿庫與實時工況間工況參數的差異,發掘出在當前實時工況下,鍋爐氧量從而計算出隸屬度矩陣。根據隸屬度矩陣最大值形成相似工況代碼,從歷史標桿庫中根據相似工況代碼查詢出歷史最優關鍵目標值及相關CV值并顯示出來,從而達到實時提供運行優化建議的目的。

圖7為實時對標過程中由智能系統對標后提供的優化建議。在相近的MV和DV參數情況下,實時工況爐效為92.13%,而歷史標桿工況爐效為93.34%,分析可見由于藍線煙氣含氧量的差別,設定值可由5.5%降低至4%,在當前工況下也可以平穩運行。即在當前實時運行工況下,鍋爐總風量還有進一步降低的空間,以此可以提高鍋爐效率,達到優化運行的目的。設定值有減小空間,可以提高鍋爐運行效率的操作建議。

圖7 實時對標挖掘出的歷史和標桿工況分析

該系統除了可以用于鍋爐效率關鍵目標尋優外,還可應用于關鍵輔機參數尋優(如給煤機一次風溫設定值)、爐效和NOX排放濃度綜合尋優等場景,通過研究提出了火電廠歷史數據挖掘的標準流程,為進一步優化運行、實現閉環控制奠定基礎。