一起供熱背壓機組轉子彎曲事故的分析與處理

蔡文方,匡萃杰,喬紅寶,錢林鋒,蒲澤敏,李衛軍

(1.國網浙江省電力有限公司電力科學研究院,杭州 310014;2.杭州意能電力技術有限公司,杭州 310012;3.新疆生產兵團紅星發電有限公司,新疆 哈密 839000)

0 引言

隨著電力安全生產管理水平的提高、設備制造工藝及安裝水平的提升,燃煤電廠汽輪發電機組汽輪機飛車、軸系斷裂等重大惡性事故的發生已少見,但在新機組調試期間動靜部件碰磨的現象卻屢見不鮮。究其原因,一方面機組為了追求更高的機組效率,動靜間隙設計安裝越發減小,增加了碰磨概率;另一方面,調試期間對機組參數的控制不準,操作不嚴格也增加了調試機組汽缸進冷汽/冷水的概率[1-4],一旦控制不當,將會引發嚴重的動靜碰磨故障,甚至造成轉子塑性變形。本文介紹一起抽汽背壓機組在調試期間發生嚴重碰磨故障而導致轉子嚴重彎曲的事故,事故原因涉及制造、運行等方面。

1 故障概況

某發電廠6 號汽輪發電機組為額定功率53 MW 的抽氣背壓式供熱機組,1 號、2 號為汽輪機轉子軸承,3 號、4 號為發電機轉子軸承,軸承型式均為φ320 mm可傾瓦,汽輪機和發電機采用剛性聯軸器連接,額定抽汽量50 t/h。機組于2018年2月28日10:25進行首次沖轉,沖轉參數為:蒸汽溫度440 ℃,蒸汽壓力4.2 MPa。

10:30 轉速至500 r/min 進行打閘磨檢,其間各參數正常,現場檢查未發現異常;10:42汽輪機重新掛閘沖轉至750 r/min;11:05 轉速升至2 500 r/min 進行暖機;12:30 汽輪機定速3 000 r/min,過程中各轉速階段振動良好。

13:10—14:13 汽輪機進行調閥及速關閥嚴密性試驗,機組2 次惰走至轉速500 r/min 的時間均為約15 min,各參數穩定。14:51開始進行電氣短路試驗,期間各瓦未發生振動異常。

15:38汽輪機2號瓦振動出現快速上升,同時發出降轉速指令,并通知就地巡檢對2號瓦處進行檢查。在降低汽輪機轉速過程中,由于振動值快速上升,于15:43 汽輪機2 號瓦振動上升至141 μm,汽輪機跳閘保護動作,在此期間膨脹和脹差無任何突變現象(在跳機前,汽輪機脹差已經從最高6.3 mm 緩慢降至5.8 mm,在允許范圍即小于7 mm)。機組惰走時間明顯縮短,投盤車后偏心200 μm,達到滿量程。

2 分析與診斷

2.1 振動數據分析

跳機后,機組轉速降至2 000 r/min以下時,1號瓦振動開始快速爬升,從30.5 μm爬升到停機前的288 μm。與此同時,2 號瓦振動則由170 μm 開始下降,停機前振動僅20 μm 左右,且兩瓦振動相位發生大幅變化。降轉速時1X振動bode圖如圖1所示,上缸及下缸溫度、缸脹、脹差等數據如表1所示。

表1 停機時機組各主要參數

圖1 1X停機bode圖

定速3 000 r/min、嚴密性試驗及跳機前,脹差、膨脹、上缸及下缸溫等數據均無明顯異常,在跳機之前各瓦溫度平穩。跳機后,汽機惰走時間約為8 min(降至500 r/min 約7 min),惰走曲線斜率異常陡峭,對比閥門嚴密性試驗,惰走時間明顯偏短。機組跳機后惰走曲線如圖2所示。

圖2 機組跳機后惰走曲線

該機組為背壓機組,缸內正壓,軸封汽靠缸內漏氣供給,啟機后將軸封回汽至軸加的手動門全開(5號機組啟機時僅開3圈),運行期間,軸封對空排汽閥無蒸汽外漏。機組停機后,軸封對空排汽閥有大量蒸汽冒出,持續數小時,期間系統已隔離,此為異常現象。

在就地盤車投入后,開始3 圈能聽到明顯異音,第4 圈后異音消失。盤車控制柜電流顯示為2.4 A,用鉗形表實際測得為2.8 A,并定時對電流進行監視,在整個盤車過程中,電流保持穩定。機組在16:37 偏心從滿量程200 μm 降至105 μm,隨后17:53 又緩慢上升至200 μm,之后偏心一直滿量程,如圖3所示。對偏心信號進行檢查,確定信號正常。

圖3 機組盤車時偏心變化趨勢

從機組發生故障到停機的過程,可以判斷:汽機內部發生較為嚴重的動靜碰摩故障;偏心久盤不降,轉子已經發生塑性變形。

2.2 開缸檢查

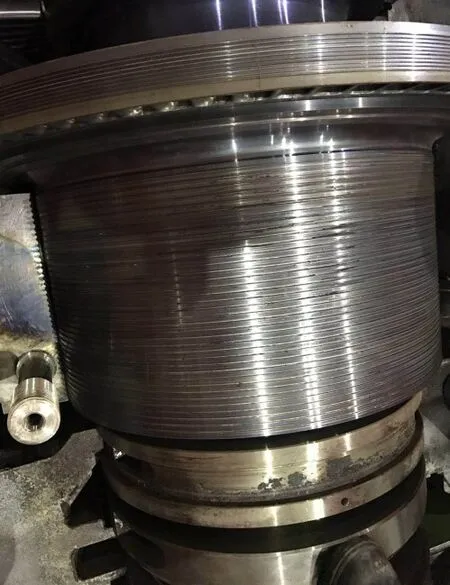

在機組溫度滿足開缸條件后,3月5日開始停盤車,打開前軸承箱前部端蓋,在轉子頭部架百分表,手動盤車360°,測得轉子頭部外圓跳動達到250 μm。3月8日,打開汽缸上蓋,打開各級持環、高壓內缸、前后汽封,明顯看到轉子及持環多處發藍。吊出各級持環后,發現轉子各級葉輪與內缸及持環動靜碰磨嚴重。特別是在前汽封和平衡活塞這2個位置,前汽封、高壓內缸上部、前四級持環上部均發現有大面積碰磨痕跡,如圖4—6所示,汽缸內部有大量金屬碎末,末級持環及后汽封未見明顯碰磨。上部缸體全部拆除完成之后,現場在轉子軸頭、推力瓦、1號瓦、前油檔、中間汽封、中壓持環、后汽封、2 號瓦等處架百分表,發現前汽封處的外圓跳動嚴重超標。

圖4 1號瓦軸封磨損情況

2.3 返廠檢測

3月9日,汽輪機轉子返廠對轉子彎曲情況進行檢查。在轉子完全冷卻的狀態下,沿轉子全長選出13 個截面作為測量位置,每個截面沿圓周方向等分成8 等份,如圖7、圖8 所示,轉動轉子至每一等份時記錄一次百分表讀數,計算出各百分表在相對180°兩點的讀數,得出轉子晃動值,如表2 所示。轉子沿軸向晃動最大部位在平衡活塞處,為0.24 mm。以軸中心為橫坐標得到轉子的彎曲情況,如圖9所示。

表2 轉子徑向振擺偏差值

圖5 中壓持環磨損情況

圖6 平衡活塞磨損情況

圖7 轉子晃動值測量斷面

圖8 轉子振擺測量部位示意

圖9 轉子彎曲度

3 原因分析

振動及偏心數據顯示機組發生嚴重的動靜碰磨故障,通過進一步的數據分析及現場檢查,判斷機組碰磨部位是前軸封、平衡活塞位置。原因是在冷態啟動過程中,轉子跟汽缸膨脹不同步,且缸體膨脹不均,導致動靜碰磨,造成轉子彎曲。汽缸內及溢流管道存在積水,進而導致轉子塑性變形[5-8]。

3.1 安裝缺陷

基建期間,6號汽輪機轉子外觀檢查時發現轉子多級汽封齒破損、變形,導葉持環也有磨損痕跡,遂返廠重新加工。在轉子修復后,現場進行通流調整中發現以下問題:

1)安裝時軸向、徑向間隙有多處偏小于設計值,廠家通過現場用刮刀刮持環及前后汽封齒來擴大徑向間隙。

2)半缸狀態下轉子竄動量與設計值不符,現場實測向后(G 側)竄動量為3.00 mm(設計值3.45~4.05 mm,廠家總裝實測為3.50 mm)。該機組在前期安裝過程中就存在先天缺陷,雖經過現場處理,但實際精度難以保證。

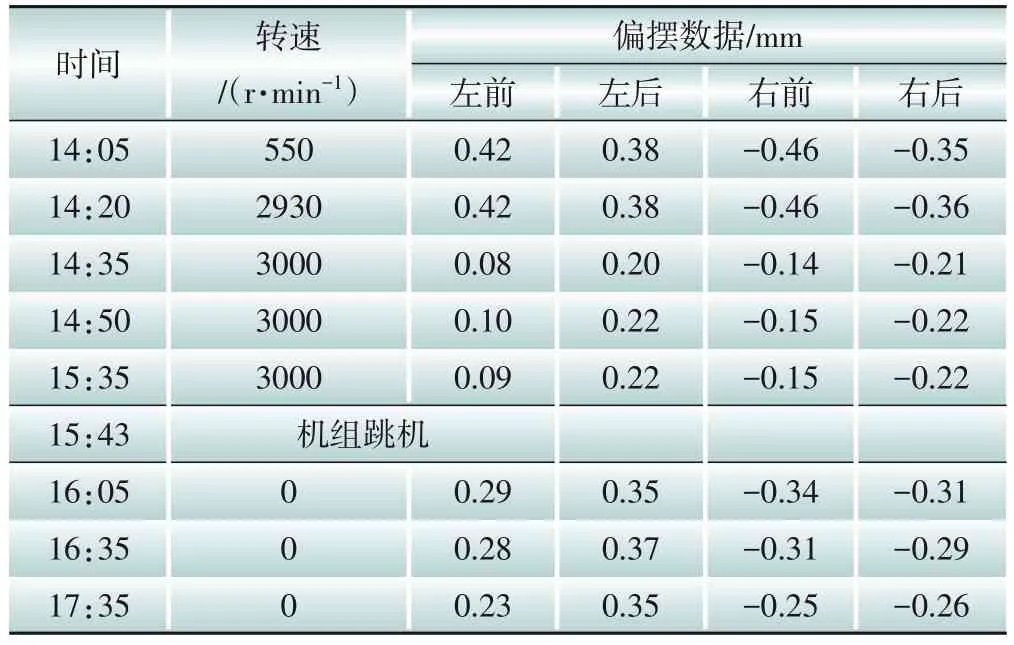

3.2 膨脹不均

機組冷態啟動時,汽缸比轉子升溫速度慢,下缸部位布置了各級抽汽及排汽管道,相比上缸升溫速度也慢,故上、下汽缸及轉子升溫速度差異很大,導致機組沖轉階段容易發生動靜碰磨[9-12]。根據安裝說明書:高壓轉子前軸封安裝間隙標準為0.40~0.60 mm,平衡活塞安裝間隙標準為0.50~0.78 mm,高壓轉子葉頂及隔板安裝間隙標準為0.40~0.67 mm。就地測量數據發現,在沖轉和停機的過程中,缸體跑偏情況明顯,機組沖轉至3 000 r/min 過程中缸體明顯往左側偏移,左前(1號瓦)的數據在停機到額定轉速期間,變化了0.41 mm,已經接近安裝標準的下限。而當機組跳機后,由于溫度的變化缸體變形情況也迅速好轉,如表3所示。缸體的變形、跑偏必然導致動靜間隙的變化,直接引起了轉子碰磨故障的發生。

表3 就地汽缸膨脹數據

3.3 汽缸積水

在轉子吊起后,1 號瓦軸封處有明顯的銹跡,缸內及溢流閥進口管道有積水現象,如圖10所示。根據汽水系統及機組運行情況,6號機組汽缸溢流管道處有積水形成,分析原因為主汽閥門桿漏汽及前后軸封回汽被憋壓,沿軸封漏至缸內冷凝成積水。主汽閥門桿漏氣、前后軸封的回汽管道都是連接到軸封回汽的匯汽集管上,而主機的軸封回汽與小機的軸封回汽管道合成一路,接至軸封加熱器,兩路回汽管道各自安裝一個手動閥(圖11)。在主機停運后,為了避免前后軸封處倒吸冷空氣,關閉主機軸封回汽至軸封加熱器手動閥1。只要主汽閥門前有蒸汽壓力,該門桿就會一直有蒸汽漏出,由于軸封回汽手動閥關閉,該路汽源通過匯汽集管和前后軸封回汽母管導入至軸封處,憋壓后沿著軸封漏至缸內,而疏水為2 h 開一次,蒸汽長時間積累后在汽缸內形成積水。

圖10 缸內積水現象

圖11 軸封系統

跳機后軸封對空排汽閥有大量蒸汽冒出,應該為缸內積水被再次加熱,蒸發成冷蒸汽,將轉子局部冷卻造成塑性變形[13-15]。機組盤車前期偏心先變小后變大的現象可能也與此相關。

4 故障處理

根據事故現場分析及開缸檢查情況,轉子返廠后做以下處理:

1)更換前汽封、平衡活塞汽封及蒸汽內缸所有汽封片。

2)對轉子整段軸進行拋光處理,包括軸頭、前軸頸、推力盤、前汽封、平衡活塞、各級圍帶等部位。

3)轉子完成修復后做動平衡。

4)對機組啟動曲線進行優化,增加冷態啟動前預暖缸,減小膨脹不均。

現場復裝適當放大高壓前軸封和平衡活塞部位的徑向通流間隙。調整包括以下方面:高、中壓缸汽封間隙測量調整,轉子平衡活塞處齒封頂部、底部及左右側間隙均調整到0.6 mm以上,缸內各齒封間隙調整到0.8 mm以上;各級動葉與隔板軸向通流間隙控制在0.6~1.0 mm以上。

經過以上處理,機組順利沖轉至3 000 r/min并帶滿負荷,振動達到優秀值,如表4所示,故障得到有效解決。

表4 處理后各工況下機組振動

5 結論

總結本次事故處理經過,得出以下結論:汽輪機在安裝時,軸向間隙多處偏小,溢流下降管處疏水點設計不合理等先天缺陷為沖轉后發生動靜碰磨故障埋下隱患;缺乏成熟的開機曲線,機組膨脹不均、缸體跑偏是引發碰磨故障的直接原因;而軸封汽進入缸內冷凝成積水則是新建機組運行人員經驗不足所造成。