三自由度機械手傳動方案設計

◎馬興飛 張姍姍 馬立洲

機械手也稱自動手,它可以通過編程來完成各種預期的作業任務,在構造和性能上兼有人和機器各自的優點,尤其體現了人的智能和適應性。在現代生產過程中,機械手被廣泛的運用于自動生產線中。

本次設計的三自由度機械手是一種小型的針對回轉任務的機械手,它的功能明確、結構簡單、成本較低。

本次設計的機械手要求如下:

1.三自由度:一個移動、兩個轉動;

2.大臂水平方向的有效行程為1.6m;

3.設計工況:回轉殼體內進行180度自由旋轉。

一、機械手結構概述

機械手主要結構分為:執行機構、驅動機構、控制系統以及檢測系統。

1.執行機構。是最常見、最直觀能夠看到的部分,主要包括支柱、手臂、腕部、手部等四部分。

支柱是整個機械手中受力最為復雜的部分,支撐著整個機械結構。手臂是用來支撐手部的運動,承受手部所抓取物體的彎矩和扭矩。手腕具有一個單獨的自由度,是為了確保機械手的靈活性以及較強的適應性能。手腕的動作包括回轉、擺動、上下運動等。手部是用來抓取對象物體的結構。手部不單單是手爪、手指的形式,也可以做成吸盤、真空盤、鉗體等各種結構。

2.驅動系統。機械手需要動力源對其進行驅動,動力源常見的有電動、氣動、液壓、機械等裝置,是完成動作的基礎保障之一。

3.控制系統。約定機械手進行動作的根本,是機械手的大腦。常見的控制系統有基于單片機、基于PLC、基于互聯網等形式。

4.位置檢測。機械手在運動時要不斷進行反饋位置,已確定是否達到所需要的要求及下一步動作,需要不斷利用傳感器或其他方法進行位置的檢測確定。

二、機械手傳動方案設計

1.坐標形式選擇。

目前機械手的主要坐標形式有四種:直角坐標、圓柱坐標、球坐標、關節坐標。

(1)直角坐標。類似于直角坐標系,整個機械手的運動是在X、Y、Z三個坐標空間運動。直線運動能夠通過一個坐標方向實現,而空間運動或者斜線運動則需要兩個或者三個坐標方向同時或者配合才能夠實現,所以直角坐標的機械手一般尺寸都相對大一點。在應用范圍上,直角坐標機械手主要用來裝配和搬運工作,實現較為精準的傳動及定位,常見的形式有龍門結構、行車結構等。

2.圓柱坐標。一種常見的機械手坐標形式,工作范圍是一個圓柱形結構,能夠實現伸縮、回轉、升降等運動。在結構中利用機械手主體的回轉及手臂的伸縮,附以主體升降或手臂旋轉等動作,實現復雜的運動要求及達到一定精度。圓柱坐標機械手的整體結構簡單、工作范圍大、靈活性高,應用范圍包括碼垛機、上下料、物料搬運等。

3.球型坐標。球坐標機械手的靈活性高,執行速度快,整體結構簡單,精度方面較高,一般采用伺服電機,利用閉環反饋信號精準控制。常見的動作是底座回轉,手臂直線運動,大臂回轉運動。球坐標機械手主要應用在物體搬運、空間轉換等方面的工作中,具有柔性,實用性較強。

4.關節型坐標。可實現多個關節聯動,利用回轉方式進行運動。由于可以多個關節聯動,所以能夠覆蓋較大的工作面積,靈活性強,整體結構緊湊、體積小,是應用范圍最廣的一種機械手。主要應用在搬運、焊接、裝配、噴漆等行業。

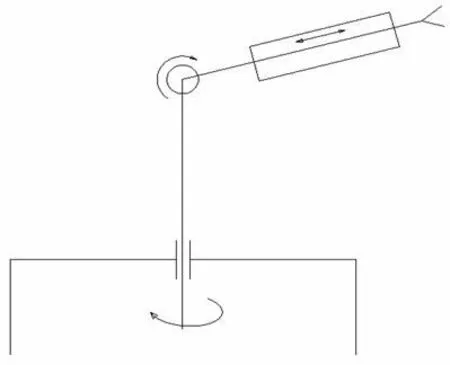

在本次設計中,根據規定的基本參數和要求,需要實現兩個旋轉運動和一個直線運動。本次設計選擇的坐標形式是球坐標。其基本功能結構示意圖如圖1所示。

圖1 機械手基本功能結構

2.傳動結構設計。

為了確保整個機械手定位精準,動作快捷,整個結構設計的傳動鏈需做到盡可能簡潔,這樣能夠利用伺服電機快速實現指令動作。整個機械手的動力驅動部分都是采用的伺服電機,伺服電機對于機械手來說是一個標配,伺服電機能夠根據控制系統進行步進控制,達到很好的精度實現工作,并且伺服電機結構體積較小,非常適合機械手使用。具體三個自由度的傳動結構設計介紹如下:

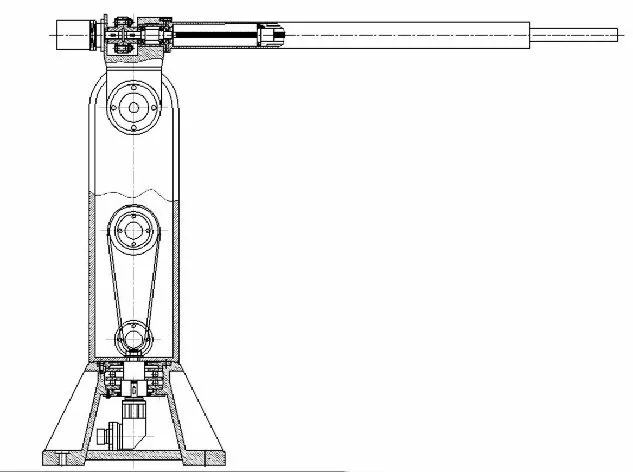

(1)整體轉動采用伺服電機驅動,利用行星齒輪減速。行星齒輪減速機占用空間小同時能夠實現較大的傳動比,具有響應速度快、噪音小、精度高以及安裝方便等優點,同時行星齒輪減速機在市場中已經形成了產品標準件,只需要選擇即可,價格適中。

(2)大臂的旋轉采用伺服電機驅動,二級同步帶減速。為了降低大臂轉動以及伸縮運動的運動慣量,驅動大臂的伺服電機放置在底殼或者靠下的位置,利用回轉殼體高度的空間,采用同步帶減速傳遞。同步帶傳遞結構緊湊,安裝方便成本低,同時傳動比固定效率高。

(3)大臂的水平方向采用伺服電機驅動,滾珠絲杠傳動。大臂水平方向主要實現的是一個伸縮運動,采用伺服電機直接驅動能夠減少傳動鏈,響應更加迅速。同時利用滾珠絲杠能夠直接實現旋轉運動變直線運動,節省不必要的結構。同時滾珠絲杠還具有減速作用,具有自功能,傳動定位精準,適合高精度傳動。

圖2 傳動方案圖

3傳動帶設計計算

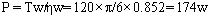

在本次設計中,同步帶驅動電機的輸出轉矩為80Nm,為了考慮工作余量及工作安全性、穩定性,同步帶的計算輸出轉矩提高1.5倍,也達到120Nm,同時根據轉速,選擇同步帶的額定輸出轉速為30°/s,單級傳動效率為85%,總傳動比為10,則同步帶傳遞的功率計算為:

本次設計的大臂轉動采用兩級傳動,連續用兩個齒形帶傳動。在設計中選擇第一級傳動比為5,第二級傳動比為2,則據此可以計算各個帶輪的轉速。

第一輪轉速:n1=30°/s=5r/min

第二輪轉速:n2=2n1=10r/min

第四輪轉速:n4=5n2=50r/min

對兩級傳動的中心距,可以先暫時擬定中心距分別為310mm和350mm,后期可以根據實際計算進行修改微調。

計算齒形帶傳動的設計功率。

結合本次設計工作環境及傳動過程可知不需要采用張緊輪,同時傳動比屬于減速傳動。所以選擇載荷修正系數k=1.2。則齒形帶傳遞設計功率Pd計算為:pd=1.2×174=208.8w

根據計算功率及同步帶所傳遞的最大轉速等,選擇同步帶的基本結構尺寸,選擇節距代號為H,對應選擇的節距Pd=12.700mm。

帶輪直徑

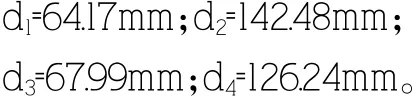

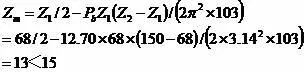

對于齒形帶同步帶,其最小齒數可以選擇值為10,考慮到制造和安裝等因素,本次設計選擇最小齒數Z1=68。

則得出z2=150。

對計算的齒數進行標準化選擇,取值

則同理可計算得出z3=72,z4=133

根據所選擇的齒形帶的齒數,重新計算傳動比,可得:

則總的傳動比為:i=i1i2=3.96

則可以根據具體的參數計算帶輪的直徑:

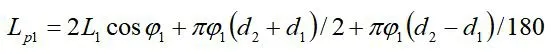

則據此可以計算帶長,計算公式如下:

帶入計算得:Lp1=834mm

根據同樣的計算公式以及方法計算得出Lp2=907mm。

對計算的值進行標準化選擇,參考計算值以及標準,選擇Lp1=845mm,齒數為169,Lp2=920mm,齒數為184。

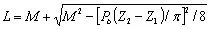

計算傳動的中心距,計算公式如下:

公式中M=Pb×(2Zb-z1-z2)/8

Pb表示齒形帶的節距,根據所選擇的型號等,取值為12.70mm。

Zb表示齒形帶的齒數,根據前面計算,Zb1=169,Zb2=184。

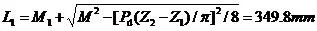

帶入計算得:M1=Pb1×(zb1-z1-z2)/8=12.70×(2×169-68-150)=324mm

L1可取=350mm。

根據同理計算,M2=334.7mm,L2=368.4mm,對其取整可取L2=368mm。

對齒形帶的帶寬進行選擇。對于小的齒形輪,選擇的齒數為68,根據其轉速以及所選擇帶型的基準額定功率,計算嚙合的齒數。

嚙合齒數計算公式如下:

根據計算及參數的選擇,嚙合系數為:KZ=1-0.2(6-Zm=0.6)

根據前面計算的參數,可以選擇同步帶的基準寬度為b=23.5mm。則同步帶寬度為:bs=(pd/p0KZ)1/1.14b

計算得bs=19.7mm。

可查詢得其帶寬系數為0.81,齒形帶的許用拉應力Ta=113.17N,帶的質量為0.175kg/m。

兩級帶傳動均采用齒形帶,其一級齒形帶齒數為169,圓周直徑845mm,代號為160。二級傳動齒數為184,長度為920mm,代號為160。總共傳動的帶輪為四個,齒數分別為68、150、72、133。帶輪的直徑分別為d1=64.17mm;d2=142.48mm;d3=67.99mm;d4=126.24mm。傳動的中心距分別為306mm和345mm。

四、滾珠絲杠設計計算

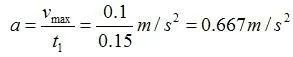

根據一般滾珠絲杠運動的特點以及機械手工作的性質。擬定滾珠絲杠工作時候的Vmax最高運動速度為0.1m/s,加減速行程運動時間均為0.15s,定位精度為±0.3mm/1000m,工作軸向間隙為0.15mm,導軌和工作臺摩擦系數為0.003,滾珠絲杠傳動效率為90%。伸縮滾珠絲杠運動所選擇電機轉速為1500r/min,轉動慣量為1×10-3kg/㎡。

1.絲杠導程確定。

驅動電機的轉速為1500r/min,電機和絲杠之間的連接方式是直接連接,所以傳動比為1,導程的計算可以采用以下公式:

根據計算,可以選擇絲杠的導程為4mm。

同時對于絲杠來說,由于是機械手的運動模式,可以選擇一端固定一端支撐的安裝方式。

2.絲杠的外徑.

根據市場常見的滾珠絲杠,比如常見的THK公司的軸向間隙小于0.15mm的滾珠絲杠外徑需要在32mm以下。結合前面計算出的絲杠的導程為4mm,據此選擇滾珠絲杠的外徑為16mm。

計算滾珠絲杠的容許載荷。首先計算滾珠絲杠的加速度,如下:

工作中所承受的最大軸向載荷:

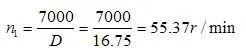

根據絲杠參數表可以查得絲杠的內直徑為13.2mm,前面已經選定了絲杠的安裝形式,根據安裝形式,其安裝系數為f=15.1,可以計算絲杠的臨界轉速:

校核運行的最高實際速度,是否超過臨界值:

可知,滿足要求,沒有超過臨界值。

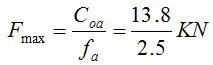

3.螺母的選擇計算。

根據絲杠的外徑以及導程等,選擇螺母的型號為BNFN 1604-3,其基本參數為ca=5.4KN,c0a=13.3KN。根據機械手的工作特點,沖擊振動取值fs=2.5。則可以計算螺母所承受的最大載荷:

通過計算,選擇的螺母是符合要求的。

4.驅動電機的選擇計算。

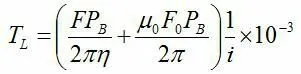

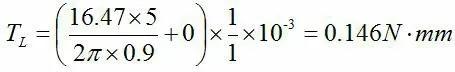

正常工作狀態下,一般絲杠處于等速運動的工作情形,計算正常工作狀態下的轉矩。公式如下:

公式中參數F=μmg+f=16.47N,帶入得:

根據所選擇的絲杠,其本身的單位長度轉動慣量為1.23×103kg·cm2/mm。根據絲杠的長度選擇為1000mm,所以絲杠自身的轉動慣量計算如下:Js=1.23×103×1000=123kg/m2

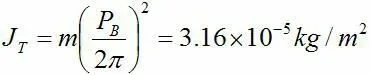

機械手螺母執行部件等的轉動慣量計算如下:

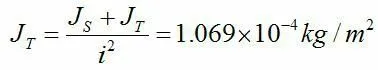

將所有負載的轉動慣量折算到電機的輸出總的滑動慣量計算

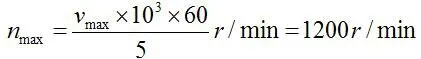

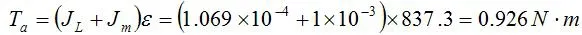

電機在實際工作時候的最高轉速為:

工作中的角加速度:

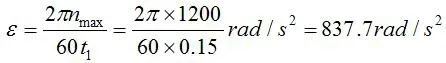

則加速度所產生的扭矩計算為:

所以電機在工作中所需要的最大扭矩為加速時的驅動扭矩。根據扭矩以及轉速等,選擇電機的型號為82SY002電機。

四、總結

本文首先介紹了機械手的通用結構及組成,其次針對給定的功能限制參數,設計三個自由度的傳動方案。最后,針對移動方向,著重介紹了傳動帶及滾珠絲杠的相關設計驗算。

本次設計只針對具有回轉任務的特定工序,具有一定現實意義,同類產品結構設計可以此做參考。