鋇渣滲濾液處理工程應用實例

——以貴州天柱化工二期渣場滲濾液處理為例

◎李和雷

生態環境保護是近年來在習近平總書記指導下的一個重要工作方針,同時也是是我國的一項基本國策,受到了社會和各級人民政府的高度重視。中央人民政府和相關的管理部門頒布了一系列法律和法規,以保證這一基本國策的執行。因項目對鋇渣修復期間會產生大量鋇渣滲濾液,并且在封場完成后一段時間渣體中的水會持續釋放出形成滲濾液,因此若不設置滲濾液處理站,滲濾液將無法達標排放,會對周圍環境造成污染,嚴重影響本地群眾及周邊的生產、質量。同時,未經過任何處理的滲濾液也會對周邊的植被、地表水源產生嚴重的污染。因此,本項目針對滲濾液水質的特點,為使得項目運行方便、日常費用低、出水穩定,結合考慮到廠區可用占地面積較小,經過充分的論證思考決定采用“化學沉淀+中和曝氣反應+斜管高效沉淀+高效溶氣氣浮+過濾”處理工藝對滲濾液廢水進行處理,并做到達標排放。

一、項目概述

貴州天柱化工二期渣場綜合治理項目施工期間,由于固化穩定化工藝的選擇會持續注入藥劑帶入大量水,流出后形成鋇渣滲濾液,因此需要滲濾液處理裝置對施工期間和封場以后持續釋放的滲濾液。滲濾液處理站設計規模:日處理水量500m3/d,變化系數為1.2,連續排放。滲濾液處理排放要求達到《無機化學工業污染物排放標準》(GB31573-2015)的排放標準,直接排放。工藝流程采用“化學沉淀+中和曝氣反應+斜管高效沉淀+高效溶氣氣浮+過濾”,施工期間產生污泥第三方檢測后直接運往渣場填埋。

二、處理工藝選擇

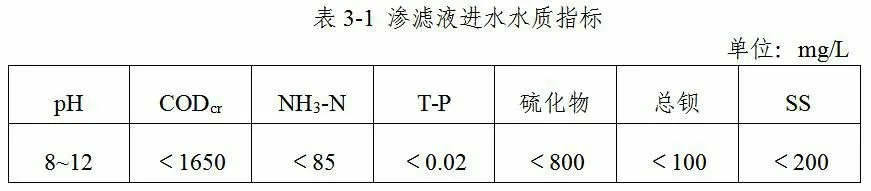

1.滲濾液設計水質指標。

進水水質指標根據項目現場實測得出數據,如下表3-1所示:

?

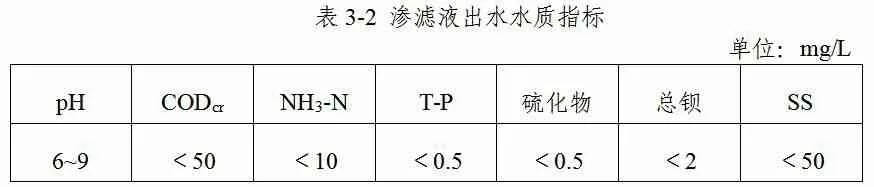

因特征污染物需滿足《無機化學工業污染物排放標準》(GB31573-2015)的排放標準及《貴州省環境污染排放標準》標準限值要求,具體數值如下表3-2所示:

?

2.工藝流程方案確定。

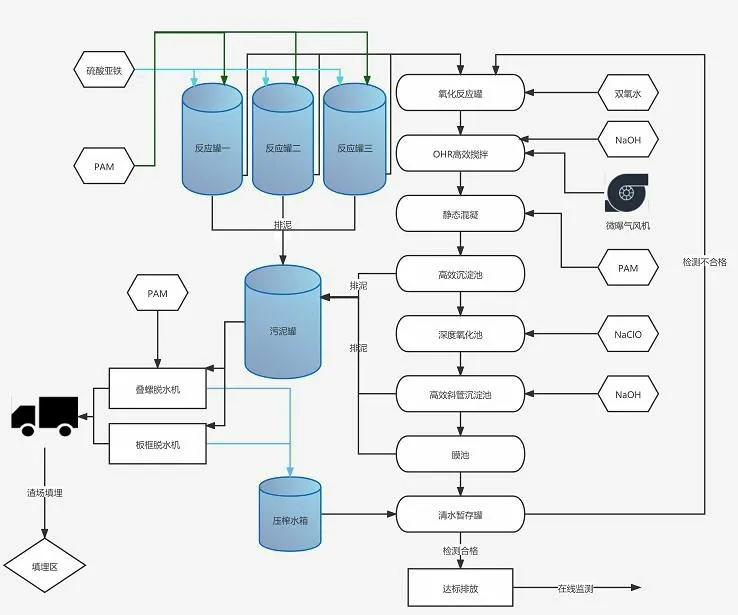

根據本工程滲濾液廢水水質特點,鋇離子、硫離子、COD三項污染因子超出排放標準,滲濾液廢水含鹽量高、硫離子含量高,生物毒性特點顯著,不適宜使用生物法/生化法進行處理。工業水處理中常用且穩定的鋇離子、硫離子去除方法為化學沉淀法,廢水COD多為無機硫離子顯現出來的COD,因此在去除硫離子的同時,可以有效去除COD。結合本工程進水水質特點及出水水質標準的要求,采用化學沉淀+中和曝氣反應+斜管高效沉淀+高效溶氣氣浮+過濾的主體處理工藝。在保證穩定的前提下,本項目選用高效混凝沉淀作為化學沉淀主工藝,選用多介質錳砂過濾器+超濾膜過濾作為過濾工藝,二者均具有處理效果高效、穩定、經濟、節省占地、便于操作維護等優點。通過化學反應沉淀+強化沉淀+氣浮+過濾,出水中懸浮物(SS)、鐵離子、鋇離子、硫離子深度去除,同時高效協同去除COD,保證出水鋇離子、硫離子、COD均能達標排放,同時避免鐵離子的殘留導致出水色度和鐵離子濃度超過外排標準。項目工藝流程圖如下圖3.1所示。

圖3 .1工藝流程圖

如上圖,其水處理工藝流程為:反應沉淀罐→工藝調節池→中和曝氣反應池→混凝斜管沉淀池→高效溶氣氣浮池→中間提升池→多介錳砂質過濾器→超濾膜池→清水池→達標出水;其污泥處理工藝流程為:沉淀排泥→儲泥罐→板框壓濾機→泥餅處置(排水回流至工藝調節池再處理)。

水處理基本流程基本原理:(1)原水進入反應沉淀罐,加入FeSO4充分反應,去除水中S2-、Ba2+,分別生成FeS、BaSO4沉淀,并通過加入PAC,強化沉淀分離效果(本步驟協同去除水中Ba2+、COD及其他重金屬等);(2)中和曝氣反應池中,加入H2O2,強化S2-的去除,使之氧化析出,同時加入NaOH,去除過量的Fe2+,生成

Fe(OH)3沉淀析出;(3)高效混凝斜管沉淀池,加入混凝劑、絮凝劑,強化沉淀分離效果,同時可投加少量Na2SO4,強化Ba2+去除效果(本步驟協同去除水中SS、其他重金屬等);(4)高效溶氣氣浮,通過高效溶氣氣浮,可加強去除水體中比重小于或等于水體的SS懸浮物,保證低比重SS的有效去除;(5)錳砂過濾器,催化去除過量H2O2,同時H2O2分解促進S2-、Fe3+的起絮過程,強化去除微量H2O2、S2-、Fe3+等;(6)超濾膜池,截留出水中的微絮體、微顆粒,進一步保證達標出水。

四、處理結果分析

本項目數據記錄從2020年9月開始至2021年12月結束,其跟蹤測試指標主要為CODcr、NH3-N、pH以及S2-濃度,由于處理后S2-濃度均為檢測到,說明去除率基本達到100%,因此,此處并分別對CODcr和NH3-N處理效率進行分析討論。

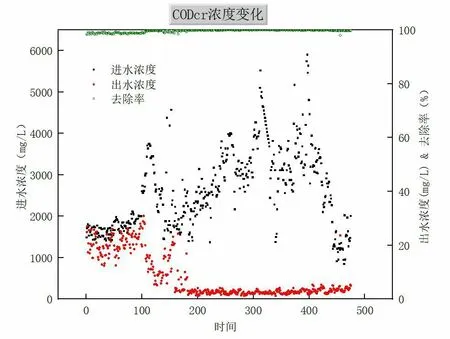

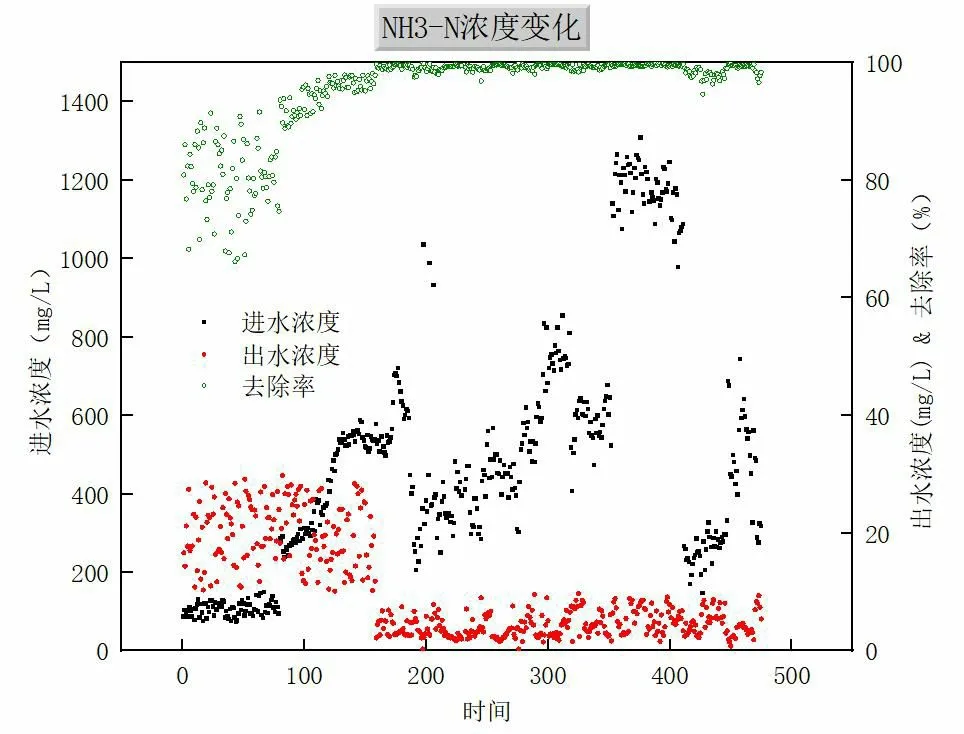

2020年9月~2021年12月滲濾液中CODcr和NH3-N每日數據測量的結果如下圖4.1、4.2所示。

圖4 .1CODcr處理結果圖

如圖4.1可知,橫坐標表示數據記錄時長為400余天,左縱坐標表示為滲濾液進系統水COD濃度,右縱坐標為系統出水COD濃度以及去除效率。由圖可知進水COD濃度范圍為1400mg/L~6000mg/L,且波動較大,相較于系統初啟動時期的濃度后期水質波動較大,分析認為施工期間對已經穩定的渣體造成擾動,導致渣體內的污染物隨著注入的水一同溶解析出,導致滲濾液原水指標出現較大偏差,但其出水濃度口水樣濃度均低于50mg/L(出水標準值),并且處理效率均能達到98%以上,達到出水標準。COD濃度降低較大,并且處理后溶液中的S2-幾乎完全除去,分析認為廢水COD多為無機硫離子顯現出來的COD。實踐證明,此工藝系統流程能夠高效降低COD值滿足排放標準,工藝路線有效可行。

圖4 .2NH3-N處理結果圖

如圖4.2可知,橫坐標表示數據記錄時長為400余天,左縱坐標表示為滲濾液進系統水NH3-N濃度,右縱坐標為系統出水NH3-N濃度以及去除效率。觀察可知,NH3-N的進水濃度,初期較為穩定均小于200mg/L,系統運行一段時間后NH3-N的濃度也隨著渣場固化穩定和施工而波動較大,最高可達1379mg/L。前期對NH3-N去除效果較低,未達標排放,后期去除效率穩定在98%以上,出水濃度均低于10mg/L。分析認為,因為該工藝流程為經硫酸亞鐵反應去除鋇離子和硫離子,然后經類芬頓反應去除COD(主要是硫離子的無機COD)最后將次氯酸鈉通入廢水中將廢水中的NH3-N氧化成N2去除。所以,前期氨氮去除效率不高可能是因為,前期廢水中氯離子的濃度沒在折點處,過高或過低均會影響氨氮的去除效率,在系統進行調整運行后,廢水中氯離子的濃度剛好處在折點氯離子濃度,因此NH3-N去除效率大幅度提升,并且穩定高效運行。因此可以認為,該處理工藝流程十分高效可行。

整個工藝流程系統進出水參數數據對比可知,CODcr和NH3-N濃度均能達標排放。S2-濃度未能檢測出數值,基本實現全處理。pH進水呈堿性,數值為12-14,經過處理后,數值為7~8,實現達標排放。綜上可得,化學沉淀+中和曝氣反應+斜管高效沉淀+高效溶氣氣浮+過濾的主體處理工藝高效可行。

五、總結

本項目使用工藝為化學沉淀+中和曝氣反應+斜管高效沉淀+高效溶氣氣浮+過濾,由項目運行時取得的測量數據可知,滲濾液廢水中的污染物均能達到《無機化學工業污染物排放標準》(GB31573-2015)的排放標準,由此可見其工藝高效可行。并且在運行過程中總結出該工藝的優點主要如下:

1.工藝控制調節靈活,能對工藝運行參數和操作進行適當調整,適應較大的水質、水量的變化,耐沖擊強;

2.投資運行周期短,采用的工藝在高效的基礎上,一次性投資省、撬裝設備占地面積小、能耗少;

3.所選工藝易于實現自動控制。

總而言之,對于滲濾液中含鹽量高、硫離子含量高,生物毒性特點顯著,不適宜使用生物法/生化法進行處理的廢水,使用本項目的工藝處理,能夠高效去除滲濾液中的污染物,實現達標排放。本項目為滲濾液的處理提供了一種處理方案,對滲濾液處理項目的工藝選擇提供了多一種選擇。