鋁-鎂異種合金攪拌摩擦搭接焊數值模擬

吳曉虎,曹麗杰,苗臣懷,王 儀

(1.上海工程技術大學 機械與汽車工程學院, 上海 201620; 2.上海飛機制造有限公司, 上海 201324)

攪拌摩擦焊(FSW)是一種固態連接工藝,使用非消耗型、帶軸肩和攪拌針的攪拌頭,通過高速旋轉來加熱和塑化材料。攪拌頭沿著焊縫預定的方向前進,剪切少量的材料,并將其攪拌到攪拌針的另一側。攪拌過的材料在軸肩下壓力的作用下重新固化,冷卻后形成堅實的接頭[1]。攪拌摩擦焊開辟了焊接和連接新材料的可能性,并在許多行業中都有一定的應用,然而,對焊接過程中的溫度分布和殘余應力分布等參數的研究還不夠充分。攪拌摩擦焊接過程的數值模擬是研究其溫度場及殘余應力場的有效方法。Kang等[2]研究了攪拌摩擦焊在不同焊接條件下的殘余應力分布,發現在FSW過程中出現了M型的溫度分布,并且前進側的溫度大于后退側的溫度,計算得到的非對稱殘余應力與實驗結果相吻合。Bachmann等[3]針對2種不同的焊接速度,建立了攪拌摩擦焊的順序耦合熱力學模型,基于兩種情況下的瞬態溫度分布,分析了不同情況下夾具松開后工件冷卻的熱軟化行為和殘余應力的演變,所得結果與實驗測量值吻合較好。He等[4]采用熱力學模型分析了焊接過程中轉速對焊接溫度和應力分布的影響。結果表明:固定軸肩在焊接過程中起到同步軋制和強烈冷卻的作用,能夠降低攪拌摩擦焊接頭附近的拉伸殘余應力峰值和殘余變形。

除對接接頭外,攪拌摩擦焊搭接接頭也廣泛應用于工業領域,例如飛機的蒙皮、加強筋,火箭的燃料儲存箱等。攪拌摩擦搭接焊(FSLW)目前的研究主要集中在試驗方面,通過工藝參數,組織變化,材料流動、焊接缺陷等方面展開研究。然而,關于數值模擬的研究文獻較少。胡云瑞等[5]研究了軸肩形貌對FSLW材料流動和接頭質量的影響。模擬結果表明:材料流速在軸肩邊緣處相對較大,并隨著距攪拌頭距離的增大而減小。張昭等[6]采用移動熱源模型,結合析出相演化模型與Monte Carlo模型,建立了鋁合金攪拌摩擦搭接焊溫度-再結晶-析出相-力學性能的一體化計算模型,試驗與數值模擬結果相吻合,驗證了一體化計算模型的有效性。可見,數值模擬的高效性和準確性可以為研究FSLW提供理論指導。

本文以6082鋁合金和AZ31B鎂合金為研究對象,采用ABAQUS軟件進行FSLW過程的順序耦合的熱力學數值模擬,主要研究了搭接量和焊速對FSLW的溫度場、殘余應力場的影響,為深入理解鋁-鎂異種金屬FSLW的熱力學過程對殘余應力的影響提供理論指導。

1 數值模型

1.1 熱源模型

建立間接耦合的準靜態模型,簡化攪拌頭的動態過程為移動熱源,忽略材料之間的塑性流動,順序計算焊接過程的溫度場與應力場。采用平軸肩和圓臺體攪拌針的熱源模型,相較于圓柱體攪拌針的熱源模型更符合實際焊接條件,軸肩半徑為5 mm,攪拌針根部半徑為1.5 mm,端部半徑為1 mm,長度為4 mm。

軸肩產熱可表示為:

(1)

(2)

式中:Qshoulder軸肩的產熱功率;ω為攪拌頭的角速度,ω=2πN,且N為攪拌頭的遠轉速度;Mshoulder為軸肩的旋轉扭矩;qshoulder為軸肩的面熱流密度;r為攪拌針中心與積分點之間的長度;μ為軸肩與母材間的摩擦系數;P為軸肩與母材間的垂直作用力;R1為軸肩的半徑;R2為攪拌針的根部半徑。

攪拌針側面產熱可表示為:

(3)

攪拌針端面產熱可表示為:

(4)

(5)

總產熱可表示為:

Qtotal=Qshoulder+Qpinside+Qpinbottom

(6)

式中:Qpinside為攪拌針側面的產熱功率;Mpinside為攪拌針頂部的旋轉扭矩;Mpinbottom為攪拌針端部的旋轉扭矩;qpin為攪拌針的體熱流密度;α為圓臺體攪拌針錐角的1/2;h為攪拌針長度;R3為攪拌針的端部半徑。

1.2 有限元模型

1.2.1網格劃分

ABAQUS作為先進的非線性有限元分析軟件,可以用來分析大規模的復雜多組件模型的傳熱問題。利用ABAQUS 軟件建立順序耦合的熱力學模型,模型采用兩塊異種材料板材搭接的形式,板材尺寸都為200 mm×100 mm×3 mm,其中上側為AZ31B鎂合金板,下側為6082鋁合金板,焊縫的起始點與終點分別距板材兩邊的距離各25 mm,為了簡化模型,沒有對夾具與墊板進行建模。網格劃分如圖1所示,為了提高計算效率并兼顧模擬精度,對焊縫及附近區域進行網格細化,單元類型采用C3D8R熱-力耦合單元,網格劃分為70 800個單元,89 454個節點。

圖1 有限元網格劃分

1.2.2邊界條件

溫度場的模擬計算采用簡化的等效熱力學邊界條件代替剛性夾具與墊板[7]。鋁板在下側,與墊板直接接觸,散熱條件按照熱傳導處理,傳熱系數設為1 000 W/(m2·℃);鋁板側面和鎂板完全暴露在空氣中,散熱條件按照對流換熱處理,對流換熱系數設為30 W/(m2·℃),工件初始溫度設為室溫20 ℃。在應力場分析中,約束方式會顯著影響殘余應力分布和殘余變形。為使模擬結果更符合實際焊接情況,首先固定約束攪拌頭下方網格,定義兩塊光滑板材在搭接面的接觸屬性為通用接觸,摩擦系數設為0.3。在焊縫起始端,約束與墊板接觸的所有節點在各個方向的自由度,在焊縫末端,只約束其節點在垂直和水平方向的自由度,使工件能夠沿焊縫方向變形而避免出現剛體位移[8]。焊接結束后,溫度趨于穩定,逐漸去除相關節點的約束,只保留焊縫起始端與末端兩節點的約束。

1.2.3求解

基于ABAQUS軟件建立順序耦合的熱力學模型,首先分析傳熱問題,然后將所得到的溫度場作為已知條件,進行熱應力分析,得到應力應變場。根據熱源的具體參數采用FORTRAN語言編寫移動熱源子程序DFLUX,在計算過程中直接通過子程序接口調用。攪拌頭機械力載荷是FSW的本質特征,顯著影響焊縫成形的質量[9]。模型將攪拌頭的機械力載荷簡化為扭轉力和均勻分布的下壓力,利用非均布載荷子程序DLOAD,將簡化的機械力載荷添加到模型中。6082鋁合金與AZ31B的材料參數分別為見表1和表2。

表1 6082鋁合金的材料參數

表2 AZ31B鎂合金的材料參數

2 模擬結果及分析

2.1 溫度場模擬結果及分析

圖2為焊接參數在搭接量為60 mm、轉速為1 400 r/min、焊速為60 mm/min條件下,沿焊縫中心深度方向上不同位置的溫度熱循環曲線。可以看出,沿焊縫深度方向上的各特征點到達最高溫度的時間幾乎一致,且各點的溫度熱循環曲線變化趨勢一致,最大差別在于峰值溫度的大小。上表面與焊接夾層的峰值溫度分別為471.3 ℃和462.6 ℃,可知,在焊接過程中,上側板在深度方向的溫度梯度較小,溫度分布較均勻;下表面的峰值溫度為394.1 ℃,與夾層溫度相差約68 ℃,所以下側板在深度方向上的溫度較低且梯度較大,容易造成未焊透現象,導致弱連接。造成這種情況的主要原因是攪拌頭產熱以軸肩產熱為主,攪拌針產熱較少,熱量主要集中在上側板,下側板熱量不足[10]。

圖2 溫度熱循環曲線

2.2 殘余應力場模擬結果及分析

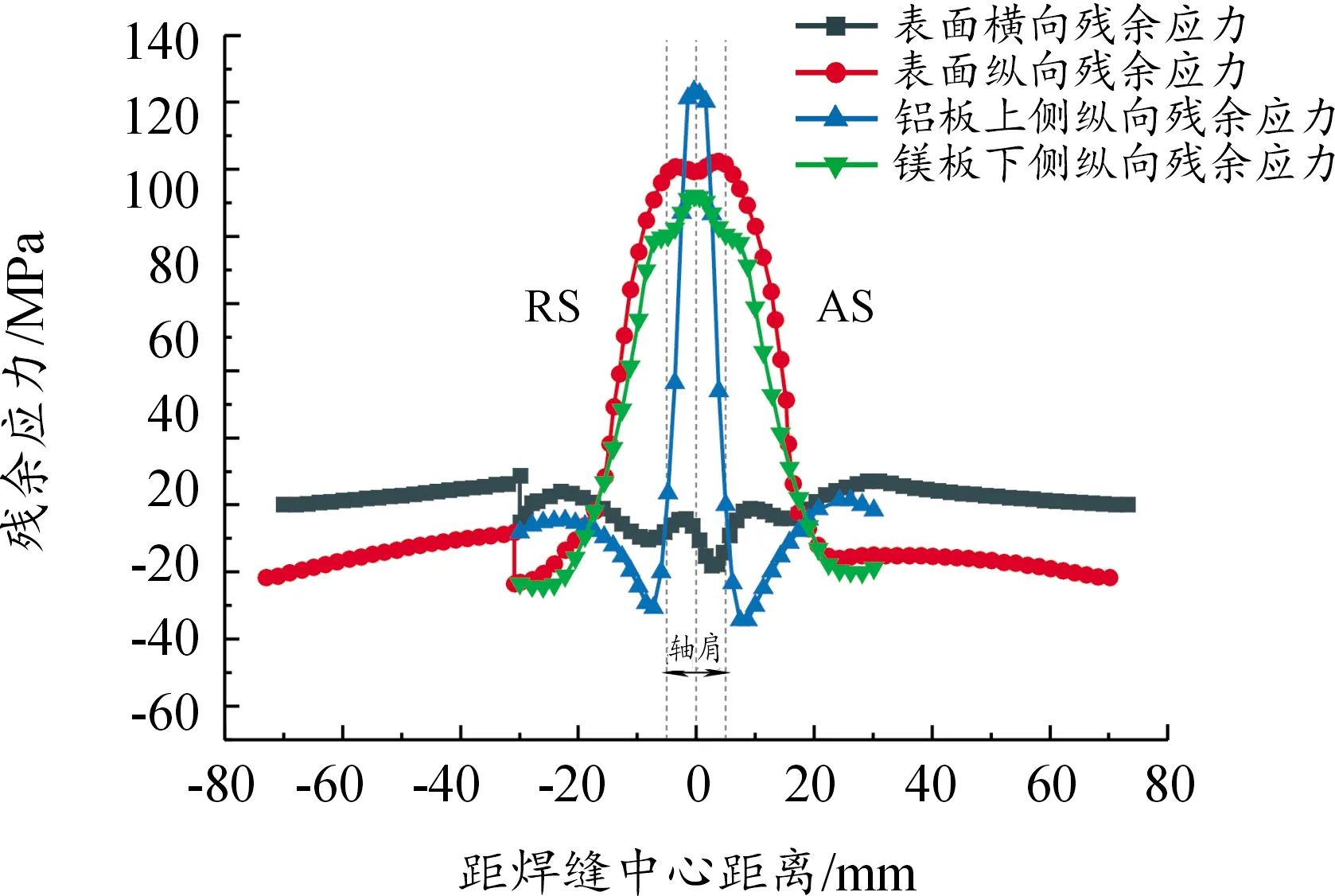

圖3為相同條件下,垂直于焊縫中心方向的殘余應力分布曲線。分別提取焊件表面的縱向與橫向殘余應力以及鎂板與鋁板在夾層的縱向殘余應力。

圖3 殘余應力分布曲線

由圖3可以看出,焊縫表面縱向殘余應力在數值上明顯大于橫向殘余應力,因此殘余應力場主要以縱向殘余應力為主。在垂直于焊縫方向上,表面的縱向殘余應力在焊縫中心附近呈M型分布,峰值為102.6 MPa,出現在前進側(AS)的焊縫邊緣附近,略高于后退側(RS)的峰值;縱向殘余應力在焊縫中心附近為拉伸殘余應力;在遠離焊縫的方向,縱向殘余應力迅速減小,距離焊縫中心大約20 mm處,拉伸殘余應力變為壓縮殘余應力;在搭接邊緣處,壓縮殘余應力數值發生突變,比突變前降低了約10 MPa。橫向殘余應力在焊縫附近以壓應力為主,峰值為18.5 MPa,位于前進側的焊縫邊緣處;在遠離焊縫中心的方向,橫向殘余應力逐漸減小至0。鎂板和鋁板在夾層處的縱向殘余應力與焊件表面的縱向殘余應力分布趨勢不同。鎂板在搭接的上側,軸肩與攪拌針對鎂板的機械力影響較大。在軸肩作用范圍內,縱向殘余應力呈單峰分布,峰值為92.1 MPa,為拉伸殘余應力,位于焊縫中心位置,從焊縫中心向兩側緩慢降低;在軸肩作用以外的區域,夾層的縱向殘余應力分布與表面縱向殘余應力分布相似,在距離中心10 mm處,拉伸殘余應力迅速降低,最終變為壓縮殘余應力。鋁板在搭接的下側,受攪拌針與軸肩的機械力作用較小,夾層的拉伸殘余應力作用范圍較窄,峰值為123.3 MPa,位于焊縫中心位置,沿焊縫中心向兩側急劇降低,變為壓縮殘余應力,距焊縫中心10 mm附近,兩側壓縮殘余應力達到峰值,繼續沿著遠離焊縫中心的方向,殘余應力值逐漸降低。

2.3 搭接量對溫度場和殘余應力場的影響

搭接尺寸會影響焊接過程中的溫度傳遞和焊后殘余應力的分布與大小[11]。為了更好地理解搭接量對FSLW的溫度場和殘余應力場的影響,分別建立搭接量為30、40、50、60 mm的FSLW有限元模型,保持焊速和轉速不變,得到不同搭接量條件下的溫度場和殘余應力場分布特點。

2.3.1搭接量對溫度場的影響

圖4為不同搭接量下,垂直于焊縫中心方向上的溫度分布曲線。垂直于焊縫中心路徑上的峰值溫度分別為470、443、424、382 ℃。可以看出,增大搭接量,會導致焊接過程的峰值溫度降低;焊縫兩側的溫度分布不對稱,前進側(AS)的溫度略高于后退側(RS)溫度,峰值溫度出現在前進側的軸肩邊緣處附近。由于熱源模型考慮到攪拌頭的機械力作用,模擬結果能夠呈現出焊縫內部的溫度差異。軸肩產熱是攪拌摩擦焊的主要產熱方式,軸肩邊緣附近的溫度要高于攪拌針附近的溫度,因此焊縫附近的溫度分布呈M型分布。

圖4 溫度分布曲線

2.3.2搭接量對殘余應力場的影響

圖5為在不同搭接量下,鎂板在夾層處的縱向殘余應力的分布曲線。對應的縱向殘余應力峰值分別為116.5、107.2、101.1和92.1 MPa。可知,隨著搭接量的增加,鎂板在夾層處的縱向殘余應力峰值逐漸降低。與焊縫表面的殘余應力分布不同,夾層處殘余應力呈對稱分布,主要原因是軸肩與攪拌針對夾層處的影響相對于焊縫表面較弱,并且熱源模型簡化了攪拌頭的機械力作用。搭接量為30 mm和40 mm時,殘余應力變化趨勢相同,在遠離焊縫中心方向上,拉伸殘余應力從峰值迅速減小,最后變為壓縮殘余應力,并逐漸增大;搭接量為50 mm和60 mm時,在軸肩邊緣附近,拉伸殘余應力變化較平緩,然后迅速減小變為壓縮殘余應力。因此,增大搭接量,可以降低拉伸殘余應力的峰值,使拉伸殘余應力的變化趨勢更平緩,并且能夠增大壓縮殘余應力的大小。

圖5 不同搭接量下鎂板在夾層處殘余應力的分布曲線

圖6為不同搭接量下,鋁板在夾層處的縱向殘余應力的分布曲線。對應的縱向殘余應力峰值分別為155.6、136.3、130.2、123.3 MPa。

圖6 不同搭接量下鋁板在夾層處殘余應力的分布曲線

由圖6可知,隨著搭接量的增加,鋁板在夾層處的縱向殘余應力峰值逐漸降低,并且變化趨勢相同。在軸肩作用范圍內,殘余應力變化明顯,峰值出現在焊縫中心,兩側殘余應力呈對稱分布;在遠離焊縫中心的方向上,拉伸殘余應力迅速減小并變為壓縮殘余應力,在軸肩邊緣處附近,壓縮殘余應力達到峰值,在軸肩作用范圍外,壓縮殘余應力逐漸減小。搭接量為30 mm和40 mm時,壓縮殘余應力的變化趨勢相似,同樣,搭接量為50 mm和60 mm時,壓縮殘余應力的變化趨勢一致,當搭接量從40 mm增加到50 mm時,壓縮殘余應力在數值上變化明顯,整體呈減小趨勢,峰值從76.4 MPa降低至37.2 MPa。

2.4 焊速對溫度場和殘余應力場的影響

焊速是攪拌摩擦焊的一個關鍵參數,對溫度場和殘余應力場有重要的影響。然而,在某些情況下,影響的類型有些差異。一種觀點認為,增大焊速會導致縱向拉伸殘余應力變大[12-13],另一種觀點認為,增大焊速會降低縱向拉伸殘余應力[14-15]。為了研究焊速對FSLW溫度場和殘余應力場的影響,保持其他參數不變,取焊速分別為60、80、100和120 mm/min,得到不同焊速下的溫度場和殘余應力場分布特點。

2.4.1焊速對溫度場的影響

圖7為不同焊速下焊件的最高溫度隨時間變化的曲線。對應焊速條件下的最高溫度分別為608、547、508、450 ℃。可知,在不同焊速下,焊件的峰值溫度隨時間變化的趨勢一致,隨著焊速的增加,焊件的最高溫度越低。主要原因是由于隨著焊速的增加,攪拌頭對單位長度焊件的做功時間減少,焊縫得到的熱輸入量減少,峰值溫度也就越低。在焊接的整個過程中,產熱大于散熱,最高溫度一致緩慢升高;在焊縫末端,由于溫度的積累,攪拌頭與焊件分離過程中,導致最高溫度迅速升高,可能會達到焊件的熔點,造成焊接缺陷,實際焊接過程中要避免這種情況。

圖7 最高溫度隨時間變化曲線

2.4.2焊速對殘余應力場的影響

圖8為不同焊速下,鎂板在夾層處的縱向殘余應力的分布曲線。對應的縱向殘余應力峰值分別為92.17、107.8、133.2和142.4 MPa。可以看出,隨著焊速的增大,鎂板在夾層處的縱向殘余應力峰值明顯變大。殘余應力呈對稱分布,峰值都出現在焊縫中心處,各殘余應力分布曲線的主要區別在軸肩附近的拉伸殘余應力的變化趨勢。當焊速為60 mm/min和80 mm/min時,由于焊速較低,軸肩產熱較多,夾層處的材料塑性流動較均勻,因此軸肩附近的殘余應力變化趨勢較平緩;隨著焊速的增大,達到100 mm/min和120 mm/min時,軸肩產熱減少,對夾層的影響減弱,殘余應力在軸肩處沒有出現平穩變化。焊速對鎂板的壓縮殘余應力的影響較小,隨著焊速的增大,壓縮殘余應力逐漸減小,但變化幅度不明顯。

圖8 不同焊速下鎂板在夾層處殘余應力的分布曲線

圖9為不同焊速下,鋁板在夾層處的縱向殘余應力的分布曲線。對應的縱向殘余應力峰值分別為123.3、130.6、139.0和147.3 MPa。

圖9 不同焊速下鋁板在夾層處殘余應力的分布曲線

由圖9可以看出,鋁板在夾層處的殘余應力峰值隨著焊速的增大而變大,各殘余應力分布曲線變化趨勢基本一致。拉伸殘余應力從焊縫中心向兩側迅速減少,變為壓縮殘余應力,并在軸肩邊緣附近達到峰值,最終逐漸減小至0左右。由于鋁板在夾層下側,熱輸入較少,溫度梯度不均勻,材料的塑性流動性較差,軸肩范圍內的殘余應力變化較大。隨著焊速的增加,壓縮殘余應力的變化趨勢明顯,但當焊速從100 mm/min增大到120 mm/min時,壓縮殘余應力的分布曲線不再有明顯變化。

3 試驗驗證

為了驗證模擬結果的準確性,采用3 mm厚6082鋁合金和AZ31B鎂合金在專用攪拌摩擦焊接機上進行攪拌摩擦搭接焊試驗。將鋁板置于下側,鎂板置于上側,攪拌頭材料采用工具鋼H13,攪拌針帶有螺紋,其他參數與熱源模型參數一致。利用盲孔法測量搭接量為60 mm,轉速為1 400 r/min,焊速為60 mm/min條件下焊件的表面縱向殘余應力,沿垂直于焊縫中心方向,共測試了7個點,兩點間隔5 mm,圖10為殘余應力測量點分布示意圖。

圖10 殘余應力測量取點分布圖

將模擬結果與試驗測量的殘余應力進行對比,如圖11所示。可以看出,試驗測量的縱向殘余應力大小整體低于數值模擬計算得到結果,主要原因是前期打磨過程中應力提前釋放和鉆孔過后應力釋放不徹底造成的;并且,采用錐形螺紋狀攪拌針,能夠提供更強的脈沖作用,增加材料塑性變形,驅動材料在垂直方向上流動,有助形成高質量接頭,在一定程度上能夠降低殘余應力大小[16]。雖然模擬計算與實驗測量結果在數值上有一定偏差,但殘余應力曲線的變化趨勢基本一致,殘余應力都呈M型分布,峰值均出現在前進側的軸肩邊緣處。從整體趨勢看,試驗測量和數值模擬中提取的縱向殘余應力分布之間有很好的一致性,從而驗證了數值模擬的準確性。

圖11 模擬與試驗曲線

4 結論

1) 鋁鎂異種合金FSLW接頭表面殘余應力分布呈M型分布,峰值為102.6 MPa,分布規律與對接焊相同,而上側板與下側板在夾層處的殘余應力呈單峰分布;夾層與上表面溫差較小,與下表面的溫差達68 ℃,下側板溫度較低,容易造成弱連接。

2) 隨著搭接量增加,焊接過程的峰值溫度和夾層處的殘余應力逐漸降低;隨著焊速增大,焊接過程的峰值溫度降低,夾層處的縱向殘余應力明顯增大。

3) 盲孔法測量接頭表面殘余應力分布與數值模擬計算的結果整體上變化趨勢一致。