650 MW 機組給水泵汽輪機排汽端軸承振動爬升診斷及處理

肖承明

(國家能源集團江西電力有限公司,江西 南昌 330029)

0 引言

某電廠有2臺650 MW 超臨界發電機組,2號機組2019年8月31日開始大修,11月25日7時08分并網運行,大修時對兩臺給水泵汽輪機(簡稱小機)汽封進行了調整,汽封間隙按制造廠規定的下限控制,因汽封間隙較小,沖轉時軸端汽封與轉子軸頸的碰磨較頻繁,在600 r/min 進行了4 h 的軸封磨合才啟動成功。機組正式運行后,半年內給水泵汽輪機排汽端軸承(簡稱2號軸承)發生了五次振動爬升(見表1),嚴重威脅機組的安全運行。

表1 2號機小機2號軸承振動爬升情況

1 設備介紹

該發電公司每臺機組配備兩臺50%容量的汽動給水泵和一臺35%容量的電動給水泵,機組正常運行中兩臺汽泵運行,電泵備用。小汽輪機為上海汽輪機廠生產的ND(Z)84/79/07型13.5 MW驅動給水泵用變轉速凝汽式汽輪機,是單汽缸、單轉子結構。其轉子由單列調節級和6個壓力級組成,由前后二只徑向軸承支承,前后軸承中心間距2.668 m。前后徑向軸承均采用可傾瓦結構,可以有效的保持軸承油膜的穩定性及轉子的中心位置。推力軸承承受汽輪機轉子的全部推力,它與前徑向軸承組成聯合軸承布置在前軸承座內(見圖1)。給水泵汽輪機靜止部分絕對死點位于后汽缸的排汽口中心,靜止部分在受熱之后自死點向前膨脹。靜止部分與轉動部分的相對死點為推力盤并置于前軸承座內,轉子受熱以后向后膨脹,靜止部分和轉動部分以各自的死點向兩相反方向膨脹。

2 小機2號軸承振動特征分析

2020年05月03 日20時04分 某電廠2號機組負荷650 MW,A/B小機轉速為5398/5460 r/min,監盤發現B小機2號瓦振動由28 μm緩慢上漲最高至112 μm,降負荷降低小機轉速,啟D 循泵運行,20時12分B 小機2號瓦振動逐漸下降至正常,振動穩定后繼續升負荷至590 MW運行正常。此次振動主要特征有:

1)軸承振動開始爬升前汽輪機各運行參數穩定,進、排汽壓力、溫度無明顯變化,小機潤滑油壓力、溫度穩定,軸向位移、各軸承溫度無變化,軸封進汽溫度無變化,給水流量無大幅變化,無法從運行參數上找到振動爬升的起源。

2)小機2號軸承振動爬升過程中其它軸承的振動沒有明顯的上升,小機1號軸承振動還有反向的略微下降,給水泵兩端的軸承振動只有輕微的上升,振動的源頭清晰的指向為小機2號軸承。

3)振動的爬升為緩慢向上過程,持續時間5 min以上,有足夠的運行處置時間,在采取降負荷降低小機轉速后振動上升趨勢變緩,繼續降低小機轉速后振動達到最高點后緩慢下降,逐漸降回至爬升前振動數值。

4)發生振動爬升時機組負荷高(額定負荷650 MW),且高負荷持續時間較長(2 h以上),此時小機轉速非常高(5400 r/min以上)。

5)振動的爬升幅度比較大,2號瓦振動由28 μm緩慢上漲最高至112 μm,已接近小機振動保護跳閘值150 μm,發現和處置不及時可能造成小機跳閘。

3 小機2號軸承振動原因分析

轉動機械軸承振動的原因復雜,包括設備制造、加工方面的瑕疵,檢修裝配質量不良;運行中轉子受熱彎曲變形,氣流發生激烈振動,軸承的油膜發生震蕩,設備出現動靜摩擦等,要根據現場實際情況作出分析和判斷[1-4]。

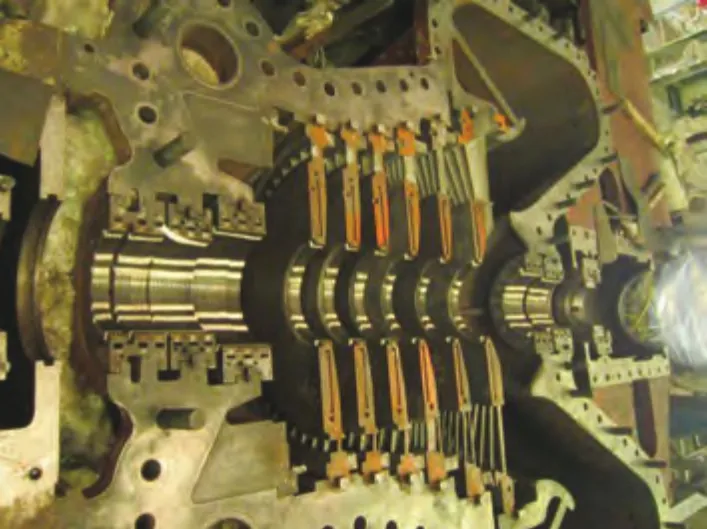

如果是小機2號軸承自身存在缺陷,發生軸承振動爬升時一般會伴隨軸承溫度的升高,現場聽音會有明顯的摩擦聲等現象,振動出現上升后采取降低轉速的方法一般不會有效果,軸承解體后軸頸和軸瓦會有明顯的損傷表象特征,而2號機組小機2號軸承振動爬升時,現場對軸承聽音檢查未聽見軸承內部的摩擦聲音,振動爬升前軸承的振動在30 μm左右,屬于較優秀的振動水平,停機時對軸承解體檢查軸瓦和軸頸均沒有明顯的磨痕和刮傷情況(見圖2),軸承自身存在問題引起振動爬升的因素可以排除。

在發生小機2號軸承振動爬升時,現場檢查發現排汽端軸封處有明顯的汽封摩擦音,振動下降后摩擦音消失,從現象上可以判斷引起軸承振動爬升的原因是排汽端汽封和軸頸發生摩擦引起。從軸承結構圖(見圖3)可以看出,小機排汽端軸封和排汽端軸承位置非常靠近,對該軸承的影響較大。要消除機組運行中排汽端軸承振動爬升的安全隱患,關鍵是要分析清楚軸封和軸頸發生摩擦的原因,設法消除。

圖3 小機軸承結構圖

4 小機排汽端軸封摩擦原因分析

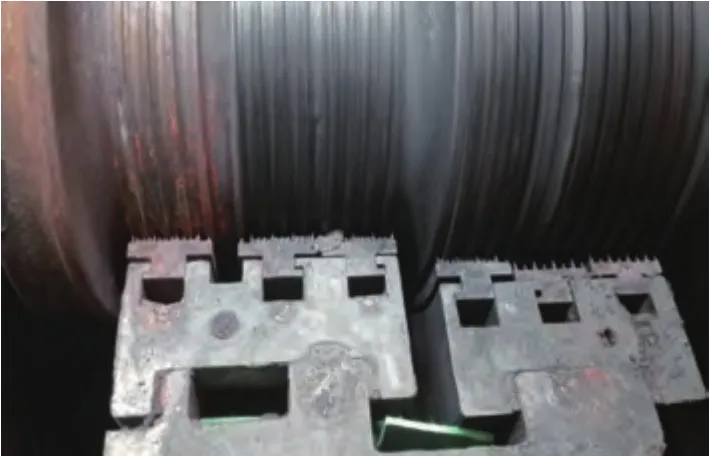

由小汽輪機排汽端軸封結構圖(見圖4)可以看出,正常情況下,軸頸的凸起部分與軸封片的低齒相對應,軸頸與汽封片存在一定的間隙,不會發生摩擦。由于汽封安裝調整時是按照下限控制,且小汽輪機的靜止部分和轉動部分為反方向膨脹,熱態時動靜間隙將變為極小,運行中參數發生變化導致動靜間隙輕微的變化時都有可能使動靜摩擦,引起軸承振動爬升。

圖4 排汽端軸封結構圖

從小汽輪機的靜止部分來看,影響其相對位置發生變化最大的是排汽缸的溫度,當排汽缸溫度升高時,排汽缸帶動汽封向機頭方向膨脹,升高至某一溫度時就可能使汽封片和轉子凸起部分碰磨[5-9]。

使小汽輪機轉子相對位置發生變化的影響因素比較復雜,小汽輪機軸封蒸汽溫度過高、小汽輪機蒸汽濕度增大、小汽輪機轉速過高等都會引起轉子向膨脹方向變化。具體分析如下:

1)小汽輪機軸封蒸汽溫度高

小汽輪機軸封蒸汽溫度過高時,軸封段轉子被加熱膨脹,轉子向排汽端伸長,動靜間隙縮小,動靜間隙消失時就可能使汽封片和轉子凸起部分碰磨。

2)小汽輪機蒸汽濕度增大

小汽輪機蒸汽濕度增大時,小汽輪機軸向位移變大,轉子動靜間隙縮小,動靜間隙消失時就可能使汽封片和轉子凸起部分碰磨。

3)小汽輪機轉速過高

機組高負荷運行時,小汽輪機轉子轉速過高,泊桑效應下轉子變短變粗,轉子徑向位置的變化將引起排汽端汽封輕微碰磨,引起軸承振動爬升。

5 制定運行措施

5.1 防止小汽輪機蒸汽濕度增大

運行每班對A/B 小汽輪機各路疏水進行逐一疏水,具體疏水為:高壓進汽電動門后疏水袋,低壓進汽電動門后疏水袋,小汽輪機前汽室疏水氣動門,小汽輪機高壓調閥后疏水氣動門,小汽輪機前汽缸下部疏水氣動門。防止小汽輪機蒸汽濕度增大引起排汽端軸承振動爬升。

5.2 防止小汽輪機排汽缸溫度過高

優化循泵運行方式,防止小汽輪機排汽缸溫度過高[10-13]。低速循泵運行時當高壓凝汽器排汽壓力達到11.0 kPa倒換至高速循泵運行,高速循泵運行時當高壓凝汽器排汽壓力達到11.5 kPa時增啟一臺低速循泵運行,高壓凝汽器排汽壓力降至9.0 kPa時停運低速循泵。

5.3 防止小汽輪機長時間超額定轉速運行

該廠小汽輪機額定轉速為5342 r/min,在不采取措施的情況下機組帶650 MW 負荷時小汽輪機轉速5400~5450 r/min左右,已超過額定轉速。為了防止小汽輪機長時間超額定轉速運行,在機組負荷600 MW以上時適當地降低主蒸汽壓力設定值(-0.5 MPa左右),全開汽機調門滿足帶負荷需要,使機組650 MW時小汽輪機轉速控制在5300 ~5400 r/min左右,在額定轉速±50 r/min范圍內變化,小汽輪機偶爾超額定轉速運行,降低排汽端汽封發生輕微碰磨的概率,防止2號軸承發生振動爬升。

5.4 發生小機2號軸承振動爬升的處理

當發生小汽輪機2 號軸承振動爬升時應立即降低故障小汽輪機轉速(設置汽泵轉速負偏置或適當降低機組負荷)觀察振動變化趨勢,如降低小汽輪機轉速后振動停止上升并逐漸下降,則穩定機組負荷,待軸承振動回落至正常值后考慮升降負荷;如降低小汽輪機轉速后軸承振動仍繼續爬升,應繼續降低故障小汽輪機轉速直至退出故障汽泵組運行;如采取上述措施后小汽輪機軸承振動繼續上升至保護定值,小汽輪機應跳閘,否則手動打閘故障小汽輪機,防止保護拒動損壞小汽輪機設備。

6 控制效果

在分析了小汽輪機2號軸承振動爬升的可能原因后,于2020年5月8日制定了《防止2號機小汽輪機2號軸承振動爬升運行措施》交運行班組執行,運行至今已有一年多時間,2號機組沒有再發生過小機2號軸承振動爬升的情況,消除了小機2號軸承振動爬

升這一事故隱患。

7 結語

小汽輪機軸封間隙按照設計下限控制對保證汽泵組的效率來說是非常有利的,但存在難以在啟動過程中完成全行程汽封磨合的問題,特別是小汽輪機排汽端軸封,受運行中影響因素多,容易發生機組高負荷時汽封摩擦使相鄰的排汽端軸承出現振動爬升的異常情況。

小汽輪機排汽端軸封發生摩擦的觸發因素跟排汽缸的運行工況聯系緊密,運行中通過循泵運行方式的改變控制好排汽缸溫度不要太高有利于防止排汽端軸封的摩擦,減少排汽端軸承振動爬升的機率。

利用好小汽輪機轉子的泊桑效應規律,高負荷時盡量避免小汽輪機超額定轉速運行,減少由于轉子軸向位置的變化引起排汽端軸封的摩擦;運行中一旦發生排汽端軸封摩擦時應果斷降低小汽輪機轉速,使轉子軸向位置改變退出碰磨位置,防止摩擦加劇小汽輪機軸承振動大跳閘。

定期對小汽輪機本體及進汽管進行疏水,消除給水泵汽輪機進汽濕度增大的危害因素,對防止小汽輪機軸承振動爬升具有積極的意義。

從運行參數的控制方面入手,防止小汽輪機軸承振動爬升具有非常重要的作用。