超高強度鋼板DP980門檻內板成形問題及整改

0 引 言

為實現汽車輕量化、節能、環保等方面的要求,越來越多的新型高強度鋼板被應用于汽車車身制造,其強度也在不斷增加,不斷刷新沖壓強度極限。超高強度雙相鋼DP980具有良好功能特性,被廣泛應用于車身門檻內板等安全類零件,以提高車輛行駛的安全性。門檻內板是車身上重要的安全零件,當車輛發生側面碰撞時,門檻內板對保護駕乘人員的安全起著重要的作用。現以門檻內板為例,分析超高強度鋼板在沖壓成形過程中存在的側壁反弧、型面回彈造成的精度差、生產穩定性差等問題,探尋最優解決方案及超高強度鋼板在沖壓領域的技術突破。

1 技術背景

1.1 DP980門檻內板結構特點及公差要求

門檻內板結構如圖1所示,零件長1 686 mm,寬185 mm,屬于“細長”類零件,零件主體截面為U形,兩側成形深度不一致,成形深度差值約為21 mm,屬于非對稱零件。零件的結構特點導致沖壓成形工藝要求較高。

門檻內板零件材質為DP980,為保證車身質量,門檻內板的匹配要求較高,其型面尺寸精度達±0.3 mm,如圖2所示,這對沖壓工藝、模具結構及現場調試都是挑戰。圖2中,與左側圍前柱下部加強板焊接貼合面共3處,標記為

;與左門檻內板焊接貼合面共5處,標記為

;與左中柱加強板焊接貼合面共5處,標記為

。

1.2 雙相鋼組織結構及功能特性

雙相鋼(dual phase steel)簡稱DP鋼,是目前應用范圍最廣的一種先進高強度鋼板,是汽車產業實現車身輕量化的重要金屬板材。DP鋼的顯微組織主要為鐵素體和馬氏體,馬氏體組織以島狀彌散分布在鐵素體基體上,如圖3所示。鐵素體較軟,使鋼材具備較好的成形性;馬氏體較硬,使鋼材具備較高的強度。DP鋼的強度隨較硬的馬氏體所占比例提高而增強。根據用途,可生產不同強度級別和不同屈強比(YS/TS)的雙相鋼,其成形零件以抗拉強度數值為標準分為490、590、780、980 MPa級。

雙相鋼的性能:①屈強比較低(一般為0.5~0.65),不僅易于加工,而且具有僅次于TRIP鋼的高延伸率;②應變集中在低強度的鐵素體相上,使其具有獨特的高加工硬化率,尤其在低的應變區(2%~3%),屈服強度提高很快(140~220 MPa),具有較高的初始瞬態

值;③無屈服延伸,無時效;④呈烘烤硬化特性(可達30~150 MPa)。

2 DP980門檻內板側壁回彈問題

礦區及周邊主要出露三疊紀火山巖,侏羅系及白堊系、古近系。下侏羅統漾江組(J1y)主要為灰紫色中細粒巖屑砂巖、粉砂質泥巖碎屑巖和橄欖玄武巖、安山玄武巖等火山巖;中侏羅統花開左組(J2h)主要為為紫紅色泥質粉砂巖夾暗紫紅色巖屑石英砂巖。上侏羅統壩注路組(J3b)為紫紅色泥巖、粉砂質泥巖夾紫紅色細砂巖。

側壁及法蘭回彈嚴重,側壁回彈4~5 mm,法蘭面回彈2~3 mm,如圖6所示。

基于門檻內板的結構特點及公差要求,結合DP980材料的工藝特性,選擇合適的沖壓工藝方案,可以消除U形零件側壁回彈問題。

2.1 沖壓工藝方案的分析

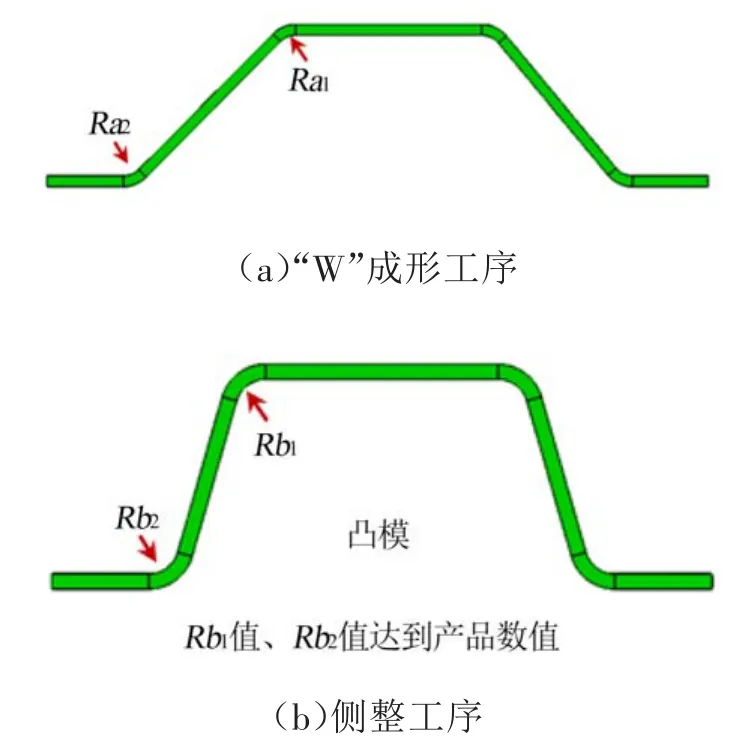

結合超高強度鋼板DP980的功能特性及零件結構特點,門檻內板為U形非對稱非等高零件,其截面為等截面,如圖4(a)所示,零件平面特征呈“一”字形,如圖4(b)所示,空間特征呈“一”字形,如圖4(c)所示。基于零件上述特點,沖壓工藝第2工序采用“W”成形工藝可有效抑制零件側壁反弧,如表1所示;沖壓工藝第4工序采用側整形工藝,如表2所示,選擇合適的斜楔角度,可有針對性地控制側壁法蘭回彈;沖壓工藝第1、3、5工序為零件分離工藝(落料、修邊、沖孔)。

諸暨市在建設大調解體系方面的探索與創新,是新時代“楓橋經驗”的延伸與拓展,也為新時代多元化糾紛解決機制的豐富和發展提供了助力。“楓橋式” 大調解體系建設的啟示與借鑒意義有如下幾點。

2.2 沖壓工藝方案的制定

圖5所示為門檻內板沖壓工藝方案:①落料;②“W”成形;③側整形;④修邊沖孔;⑤修邊沖孔、斜楔修邊、斜楔沖孔。

3 DP980門檻內板型面精度問題

3.1 存在的問題

Ⅱ號礦體:出露在3343高地向北延伸的山脊的東坡上,位于Ⅰ號礦體的330°方向460m處。礦體向西受SN向的斷裂控制尖滅,向東延伸被第四系冰磧層覆蓋,呈EW向分布,總體產狀與灰巖一致產狀,355°∠55°。礦體呈較規則的板狀、似層狀,礦體內有大小不等的灰巖夾石或灰巖殘留體,造成礦體邊界參差不齊和礦石品位的貧化。礦體出露地表長度為90m,礦體厚度為2~3m,鉛+鋅平均品為8.73%。

3.2 整改思路

(1)對于門檻內板U形零件有固定的整改順序,首先確保零件主面上主基準點(RPS)自由狀態下貼合良好(間隙≤0.2 mm)。在RPS面貼合良好的狀態下,零件的主面(即頂面)全部達到要求的尺寸精度后開始整改零件側壁,側壁全部達到要求的尺寸精度后整改零件的法蘭面。

該零件模具預驗收時,沖壓單件合格率達到90%以上,型面尺寸合格接近95%,零件裝車無問題。

3.3 側壁及法蘭回彈的解決措施

2種方案對比,方案二明顯優于方案一,考慮將2種整改方案結合使用,可將方案一的回彈補償系數1.6~1.9減小至0.5~0.7,獲得更好的整改效果。

本文中我們提出了一個基于BGP的域間二維路由的設計方案,域間二維路由在進行路由決策的時候同時考慮目的地址和源地址,實現了靈活的流量控制,能夠滿足用戶的多樣化需求。本文中我們設計了域間二維路由協議的控制層,使用MPBGP的可選屬性攜帶二維路由的配置信息,同時兼容傳統路由協議,方便ISP進行增量部署。我們還給出了適用于域間二維路由的數據層設計,使用前人提出的FISE轉發表結構,可以解決二維轉發表造成的TCAM空間爆炸的問題。整體而言,域間二維路由是一種新型路由方式,靈活和細粒度的流量控制使得其具有很好的應用前景。

3.4 整改方案優選

方案一:對側壁與法蘭進行回彈補償,如圖7所示,側壁與法蘭的回彈補償系數隨著材料強度的增加而加大,DP980回彈補償系數一般控制在1.6~1.9。

3.5 整改結果

(2)不同區域對應不同的整改方案,整改遵守的原則是在問題產生的工序上進行。零件的主面(即頂面)如果超差,通常在拉深或成形工序進行整改;零件的側壁及法蘭超差,通常在翻邊整形工序整改。

4 DP980門檻內板尺寸穩定性問題

將零件型面尺寸精度控制在±0.3 mm,主要從以下2個方面進行考量。

(1)做好模具的基礎工作:模具零件型面著色控制在90%以上,提高模具生產的穩定性。

2007—2017年世界鋸材出口額排名前5位的國家包括加拿大、瑞典、美國、俄羅斯和德國、奧地利和芬蘭,2007年依次為加拿大、瑞典、美國、俄羅斯和德國,2017年為加拿大、美國、俄羅斯、瑞典和德國。加拿大始終居第1位,世界占比2007年達到29%,其余年份均高于15%;瑞典在2007—2013居第2,在2014—2015年居第3或第4位;俄羅斯在2007年居第4,之后穩居第3,且市場份額有上升態勢,在2014——2016年排名第2;德國、美國也是重要的鋸材出口國,近10年來其份額一直保持在前5;奧地利和芬蘭則在個別年份進入前5。

方案二:

角二次整形法。通過對

角的二次成形抑制回彈,“W”成形時適當加大圖8(a)所示的

與

的半徑值,在側整時將

與

的半徑值二次整形到零件要求的半徑,如圖8(b)所示。該方法應用的核心要點是Δ

=

-

≈5 mm,Δ

=

-

≈2~3 mm,對于不同強度的材料Δ

、Δ

的值有所變化。

根據零件的匹配特性及模具的結構特點制定合理的模具理論著色圖,如圖9所示,現場調試鉗工依據模具理論著色圖對模具進行研合,研合分3類區域:①重點關鍵區域:高(強)著色,著色要求95%~100%;②一般重點區域:一般著色,著色要求90%~95%;③非重點區域:虛著色或無著色,無著色率要求。

依據模具理論著色圖,將模具著色控制在要求范圍內,如圖10所示,可有效彌補壓力機精度差異、材料性能差異等造成的零件尺寸精度波動。

(2)做好模具符形工作,確保工序件在模具內貼合良好。零件沖壓成形后發生回彈,如果后工序(修邊沖孔工序)的模具零件型面還按照成形零件型面設計,會出現工序件與模具零件形狀不相符的情況,沖壓時壓料板閉合后會使零件產生嚴重的附加變形。可對后工序的模具零件型面按照回彈的型面進行符形,避免工序件在后工序壓料板閉合時發生附加變形,工序件與模具零件型面貼合后,在模具上定位也更穩定。

零件的定位精度要控制在零件公差帶的1/3,依據門檻內板的型面精度公差±0.3 mm,可以得出零件在模具上定位精度應控制在0.2 mm左右,定位精度要求高,只能通過模具上的定位銷與工序件的定位孔實現。其次各工序間要定位統一(見圖5),盡量避免工序間出現定位轉換,造成誤差積累,降低零件尺寸精度。

信用卡和PayPal是目前使用最廣泛的國際網購支付方式,因此本課程應對信用卡的主要類型以及PayPal的交易流程做必要的講授。另外對我國的國際支付寶、Money booker等幾種國內外常用的第三方支付平臺也應給予適當介紹。線下匯款則至少應增加西聯匯款的內容。

5 結束語

超高強度鋼板的成形對于汽車沖壓件是較難解決的問題,現階段通過優化沖壓成形工藝,選用最優的模具結構以及現場精細化調試等多種方案,將DP980門檻內板尺寸精度控制±0.3 mm,滿足裝車要求。通過解決該零件的成形問題,掌握超高強度鋼板DP980回彈控制的方法,為汽車白車身沖壓使用更高強度鋼板奠定基礎。

[1]王蘇靜,鄧沛然,宣守強,等.超高強度鋼板料脹形成形極限研究[J].模具工業,2021,47(9):62-65.

[2]劉 帥,劉金富.沖壓成形回彈分析及對策[J].模具工業,2020,46(7):30-33,46.

[3]張 恒,江慶順,張玉成.某車型高強板縱梁回彈問題及整改措施[J].模具工業,2020,46(3):29-33.

[4]董家玲,蘇傳義,高江濤,等.側圍前柱上側內板成形工藝技術研究[J].汽車工藝與材料,2017(6):69-71.

[5]李 貴,柳玉起,柯俊逸,等.先進高強度鋼板DP590回彈試驗及數值模擬研究[J].鍛壓技術,2013,38(5):50-55.

[6]馮 靜,馬春華,王 威.淺談高強度鋼板的沖壓應用[J].裝備制造技術,2011(11):110-112.