一種半軸法蘭盤快速熱模鍛液壓機

余志海,閆金良,王芝發

(1.合肥合鍛智能制造股份有限公司,安徽 合肥 230601;2.高端成形機床成套裝備安徽省技術創新中心,安徽 合肥 230601)

1 設備外形及主要參數

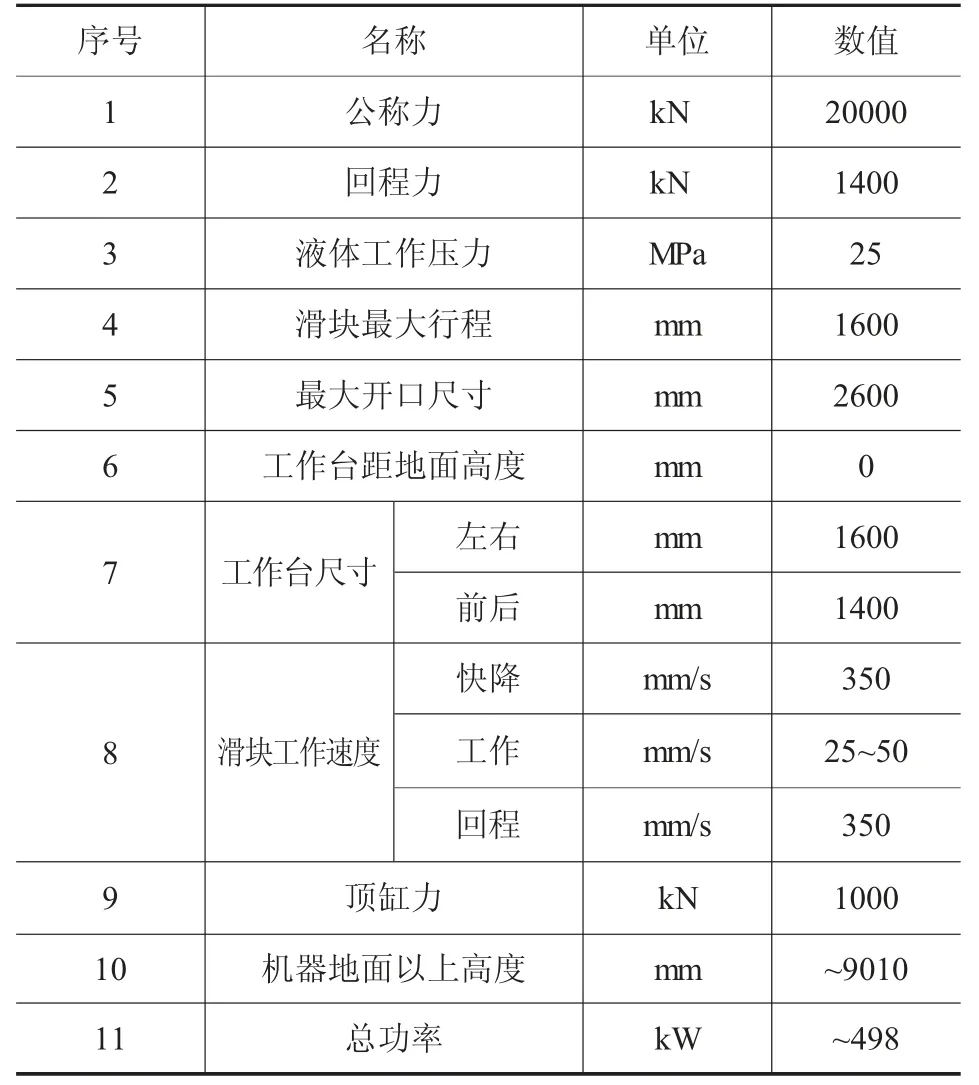

本文所述熱模鍛液壓機外形如圖1 所示。其主要技術參數如表1 所示。

表1 主要技術參數

圖1 設備正面外形

2 設備結構及其功能

本液壓機主要有主機、液壓系統、電氣控制系統、潤滑系統、安全防護系統及其他輔助部件組成。

2.1 主機

主機主要由機身、滑塊、液壓油缸等組成。

機身采用分體框架式結構,由上橫梁、下橫梁、立柱、螺母、拉桿等組成。機身通過四根拉桿連接成具有足夠剛度和強度的封閉框架結構,其上下梁與立柱之間結合面設有定位裝置,拉桿采用液壓超高壓預緊組成整體預應力受力框架,確保整機剛性。

滑塊置于機身中間,其上平面分別與主油缸聯接;滑塊四角裝有四角八面型可調導軌,保證滑塊導向精度,導軌導板采用鋼銅合金,導軌間隙可調,導軌精度高,抗偏載能力強,剛性好,精度保持性好。

主油缸3 個,中間為柱塞式油缸,兩邊采用活塞式油缸,油缸密封采用進口密封圈。

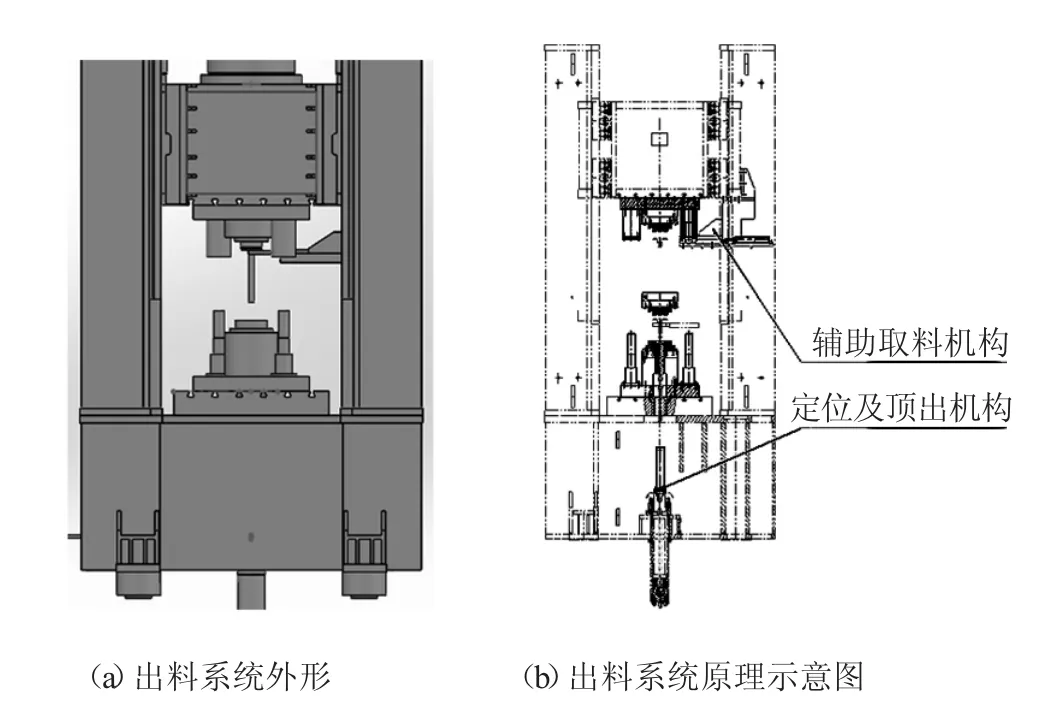

出料系統由定位頂出機構和輔助取料機構組成。如圖2 所示。頂出機構構成為:下橫梁內布置下頂出缸,下頂出缸為活塞式油缸。位置控制采用進口位移傳感器檢測,數字顯示及控制。考慮具有氧化皮及冷卻水隔離措施,頂出缸密封圈采用防水設計,并設有氧化皮及油水排出孔。輔助取料機構由拖料插板和插板滑塊組成,隨滑塊回程將坯料帶出下模,插板滑塊的移出使插板避開工作時的下模區域。其工藝動作為:滑塊回程一定距離后停止,頂出缸頂出工件,輔助取料機構隨后浮動托舉工件,滑塊繼續回程,輔助取料機構隨滑塊回程將坯料帶出下模。

圖2 出料系統

工作臺墊板安裝在下橫梁上平面,其上加工有T型槽,用以固定模具。

本機配備對模具自動吹掃、自動噴石墨水冷卻、潤滑功能,動作與主機聯動。

檢修平臺安裝在液壓機上橫梁上平面,底部為防滑鋼板,四周安裝有符合人體安全的護欄。檢修平臺最高點裝有標高指示燈,液壓機設置有從地面通到檢修平臺的安全扶梯一部。扶梯位置可根據買方需要安裝。

2.2 液壓傳動和控制系統

液壓系統是由能量轉換裝置(油泵)、液壓控制裝置(包括集成閥塊及其有關控制閥等)、輔助裝置(包括油箱、冷卻系統、循環過濾系統、管路)及液壓附件(如濾油器、法蘭、接頭、管路等)、液壓執行機構(油缸)等部件組成。借助于電氣系統的控制以完成各種所需動作。

液壓控制部分采用先進的插裝閥集成系統,系統設有過載保護和液壓支撐保險回路。液壓系統關鍵部位設有壓力檢測點,通過壓力檢測點可以快速診斷液壓系統故障和監測液壓系統的運行狀態。

2.3 電氣控制系統

電氣控制系統分為動力系統和控制系統兩部分。動力部分包括控制總電源,各個電動機的啟停及保護開關等,何服電機啟動采用伺服控制器控制。控制部分包括控制箱,主操作臺和移動操作臺,控制箱安裝PLC 可編程序控制系統,可完成對該機的全部動作的控制,主操作臺可完成該機的全部動作的操作,主操作臺上設有液壓機各部分動作的操作按鈕,功能轉換開關、觸摸屏,各個電機的啟停按鈕及各部分的報警、監視指示燈等,移動操作臺主要用于半自動工作,有雙手壓制按鈕,同程和急停按鈕以及有電指示燈,電氣控制箱內設置有照明燈和通風換氣裝置,電氣控制箱具有良好的密封性,有效防止灰塵侵入。

2.4 潤滑系統

滑塊潤滑采用稀油集中潤滑。

2.5 安全系統

滑塊設有上死點液壓插銷式鎖緊機構,在更換、修理模具時或需要時將滑塊鎖定于上死點位置,確保人員和模具的安全。

本機設有檢修平臺、安全扶梯和圍板確保維修人員安全,人員進入檢修平臺,打開安全扶梯后,設備不允許起動電機。

本機最高點裝有對角安裝的一對標高指示燈。

本機液壓系統設有過載保護裝置和液壓支撐保險回路,可以有效保護機器和操作者的安全。

液壓機設有預警電路。每次半自動循環動作開始3s 內、液壓機出現故障時,都有聲音通知操作者,以提起注意。

本機設有濾油器堵塞、油溫、油位,潤滑、光電保護、緊急停止等多種故障顯示報警功能,運轉狀態和報警通過觸摸屏顯示,并可顯示相應的解決方法。

操縱箱、移動操縱臺適合位置上均安裝有急停按鈕。

3 壓機操作方式和工藝動作

液壓機的操作方式設有調整、手動、半自動三種操作方式。操作方式由轉換開關進行選擇,按鈕集中控制。

液壓機的工藝動作方式為:帶頂出,并可實現定程、定壓兩種成形工藝,動作方式由轉換開關進行選擇,按鈕集中控制。

作頂出器:頂出桿初始位置在下限位。機械手送料→滑塊快降→滑塊慢降壓制→滑塊加壓→保壓延時及卸壓→滑塊回程→頂出裝置頂料→取料插板托料→滑塊繼續回程,輔助取料機構隨滑塊回程將坯料帶出下模→機械手取料→頂出裝置延時退回至下限位。

4 結語

本文介紹了一種20000kN 熱模鍛液壓機用于模鍛自動化生產線中完成汽車半軸加熱、兩次預鐓、模鍛、擠壓花鍵坯、輸送移栽、碼垛等工序自動連線生產任務中的半軸法蘭盤模鍛成形工序,自帶定位取料機構,聯動吹掃、石墨噴淋、除氧化皮裝置,滿足整條自動線連線、生產需求,安全高效,具有較好的社會和經濟效益。