RFID車身追蹤系統在汽車總裝車間的應用

鄭艷紅

(長春泰坦斯科技有限公司,吉林 長春 130000)

目前,汽車總裝車間生產線車型信息采集方式需操作者手持掃碼設備讀取車型碼來識別車輛的信息。為了提高工作效率和生產自動化水平,總裝生產線應用無線射頻識別技術和二維碼定位方式來實現車型信息的自動讀取和識別。系統數據很重要,應采用成熟可靠的硬件產品和技術,以保證整個系統基于良好的硬件平臺而進行穩定運行,確保數據傳輸儲存安全可靠。

1 研究背景、目的、意義和關鍵問題以及需求性能要求

1.1 研究背景

目前,汽車總裝車間需操作者手持掃碼設備讀取車型碼,每個工位干活前需先掃一下車身條碼,生產效率低,自動化水平低,增加了工人重復勞動。

在車輛追蹤和追溯系統中,數據獲取的準確性很重要。數據在生產過程中被有效識別、采集和記錄,就能夠在生產過程中實時發現線上車輛的質量問題。

1.2 研究的目的、意義和關鍵問題

表1 條形碼與RFID對比

識別系統可節省生產運營成本和生產周期。自動識別可貫穿從產品組裝到產品運輸整個生產環節。使用自動識別系統將大大降低人工采集數據的誤差,節省運營成本,并使生產信息的實時性更強。為了提高工作效率和生產線自動化水平,總裝生產線應用無線射頻識別技術和二維碼定位方式來實現車型信息的自動讀取和識別。

1.3 需求性能要求

獲取數據應確保其準確性、實時性和可靠性。

(1)汽車總裝車間電氣控制設備多,金屬多,可能會出現金屬或者同頻段設備對RFID數據讀寫產生干擾。

(2)RFID讀寫頭之間安裝距離干擾,RFID讀寫頭與載體之間安裝距離受限。

(3)運動中讀取,通訊時間要滿足線體運行速度6米50秒。

2 RFID技術概述

2.1 RFID 的技術簡介

RFID代表“射頻識別”,是指使用無線電波自動識別物體或人員的技術。通常,序列號或其他與產品/對象相關的信息(標識符)會存儲在微芯片上。該芯片連接到天線,使芯片能夠將所需的識別信息傳輸到讀取設備。天線和芯片的組合被稱為“RFID標簽”或“RFID轉發器”。RFID讀碼器創造了一個可激活標簽的能量場。最常見的RFID標簽是無源的,因此基本上無需維護。根據RFID標簽的類型,一個標簽上可以存儲大量不同的產品相關信息。專用接口支持RFID系統與PLC或其他IT系統進行通信。在流程中使用RFID系統后,就不必再使用容易出錯的手動數據采集了。這意味著管理錯誤最少、透明度更高以及巨大的速度提升。

2.2 RFID 的分類

根據標簽的供電形式分類,依據射頻標簽工作所需能量的供給方式,可以將RFID系統分為:有源、無源和半有源系統。根據標簽的數據調制方式分類,標簽的數據調制方式即標簽是通過何種形式方法與讀頭之間進行數據交換,據此RFID可分為主動式、被動式和半主動式。根據工作頻率分類,RFID系統的工作頻率即為讀頭發送無線信號時所用的頻率,一般可以分為低頻、高頻、超高頻和微波。

在無源RFID、有源RFID和半有源RFID三類RFID產品中,無源RFID出現時間最早,最成熟,其應用也最為廣泛。在無源RFID中,電子標簽通過接收射頻識別讀寫器發送的微波信號,并通過電磁感應線圈獲取能量,使電子標簽在短時間內完成信息交換。

2.3 RFID系統的基本組成

(1)標簽:由耦合元件及芯片組成,每個標簽具有唯一的電子編碼,附著在物體上標識目標對象閱讀器。

(2)閱讀器:讀取標簽信息的設備,可設計為手持式或固定式。

(3)天線:在標簽和讀取器間傳遞射頻信號。

一套完整的RFID系統由閱讀器、電子標簽和應用軟件三個部分組成,其工作原理是閱讀器發射一特定頻率的無線電波能量給電子標簽,以驅動電子標簽電路將內部的數據送出,此時閱讀器便依次接收數據,并送給應用程序做相應的處理。

2.4 RFID系統的基本工作原理

RFID技術的基本工作原理并不復雜。標簽進入磁場后,接收解讀器發出的射頻信號,憑借感應電流所獲得的能量發送出存儲在芯片中的產品信息(Passive Tag,無源標簽或被動標簽),或者由標簽主動發送某一頻率的信號(Active Tag,有源標簽或主動標簽),解讀器讀取信息并解碼后,送至中央信息系統進行有關數據處理。

3 基于RFID的車身追蹤系統的實現

3.1 基于RFID的車身追蹤系統的需求分析

系統功能需求如下:取消人工手動拿掃碼槍掃車身條碼,減少工人重復勞動;過點信息自動上傳;安裝零件工位,車輛到位自動提示;識別率99.9%;識別過程不能影響線上工人干活;提高生產節拍;車輛實時位置查看;線末車輛不合格數據顯示。基于條碼采集方式效率低,識別率低,增加人工重復勞動,條碼容量有限,不能把車輛關鍵信息全部記錄。射頻標簽載體內的數據有很強的抗干擾能力,像抵抗外部電磁干擾以及機械影響。整個射頻系統將為您提供可靠穩定的讀取率。數據存儲時間能長達10年以上。

3.2 基于RFID的車身追蹤系統的系統結構和任務流程

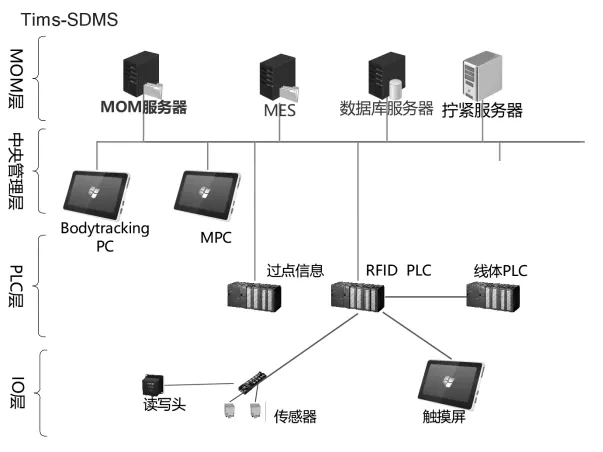

RFID標簽及讀寫頭作為底層設備,Bodytracking PC和PLC作為執行發送控制層。車身追蹤系統PLC通過PNPN耦合器實現與線體PLC通訊,獲取車輛載體位置信息。Bodytracking PC通過OPC協議與車身追蹤系統PLC通訊,獲取車輛條碼和實時位置。Bodytracking PC通過OPC協議給線上PLC控制設備發送車輛準確信息。Bodytracking PC通過TCP協議給線上MPC控制設備發送車輛準確信息。Bodytracking PC通過XML協議給服務器發送車輛準確信息。服務器發送給其他系統。

3.3 RFID識別系統與PLC接口設計與實現

RFID識別系統數據的交換可應用于不同的網絡 :EtherNet,Profibus,Profinet,DeviceNet,Interbus,EtherCAT,CC-Link,或 Serial Interface。被安裝在工業現場,識別控制系統將和上層的控制系統相連。這樣的網絡連接形成了自動讀/寫載體數據和配置設備參數的自動化系統。整個識別系統兼容所有工業網絡。從PLC發出的指令通過網絡傳給識別系統控制器,識別系統控制器將指令再發送給讀寫設備。讀出的數據將按照指令傳送路線反饋給PLC。對于系統癱瘓狀態,用戶仍可以在現場讀取載體數據。RFID識別系統產品嚴格遵守相關標準,系統運行安全可靠。系統結構與通信結構如圖1所示。

圖1 系統結構與通信結構

3.4 基于RFID的車身追蹤系統的功能實現

3.4.1 系統架構

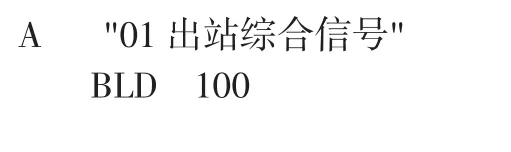

基于RFID的車身追蹤系統共有四層架構,如圖2所示。

圖2 系統架構圖

(1)Mom系統既是數據源頭,又是與其他設備通訊的橋梁和紐帶。

(2)數據服務器作為中間應用層,起到數據收集及轉發功能。

(3)Bodytracking和PLC作為執行發送控制層,實現與線體PLC、讀寫頭、過點信息設備的通訊與數據采集。

(4)實現RFID標簽及讀寫頭作為底層設備。

3.4.2 基于RFID的車身追蹤系統具體實現

線體按載具方式分4種生產線:滑橇線(BA0)、滑板線 1(BA12、BA56)、吊具線(BA34)、板式鏈(BA7),共8條生產線,共5個轉掛點,每個轉掛點安裝兩套RFID,一套讀數據,一套寫數據。每條生產線安裝三套RFID,線首兩套,一用一備,線尾安裝一套效驗。

底層設備硬件主要由RFID系統組成,直接讀取車輛滑板吊具等載具上安裝的載體。執行發送控制層的PLC主要給RFID系統發送讀寫指令,并結合線體PLC信號,把車輛信息安照工位實時計算出來。Bodytracking接收到PLC發送信息發送給數據服務器同時按需求發送給線上設備。

PLC與RFID系統選擇成熟穩定的PROFINET網絡結構。Bodytracking PC與PLC、數據服務器以及線上設備均選用車間生產網,以節省大量網絡布線。RFID與載體之間的安裝距離應在5cm以內。

3.4.3 RFID與二維碼掃碼定位實現車輛實時信息算法的實現

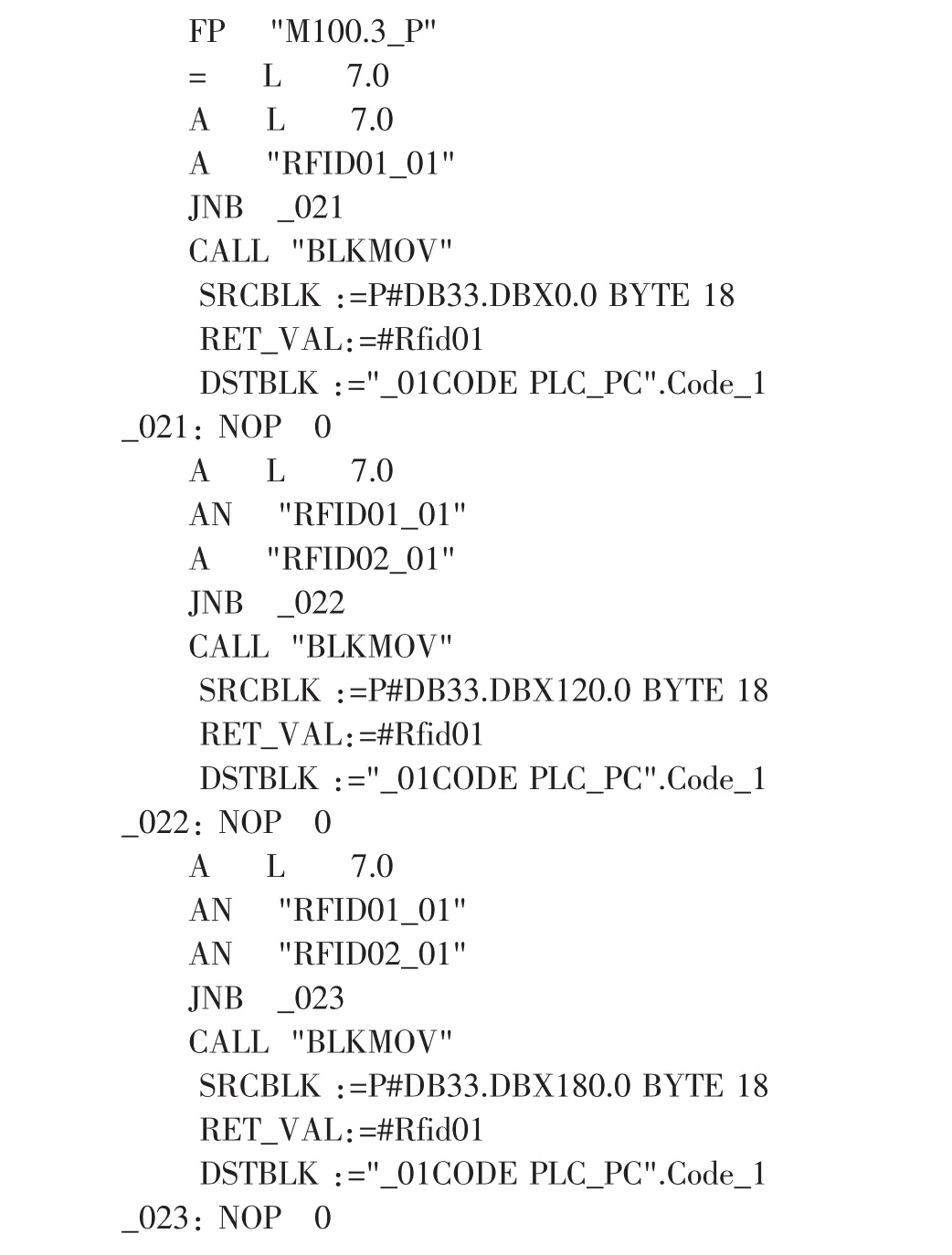

系統的算法編程如下:

條碼判斷位置:選擇兩個讀寫頭讀取完成的位置判斷讀寫頭讀取完成信號,如果讀寫頭1讀取成功,就用讀寫頭1讀取數據;如果讀寫頭1讀取不成功,讀寫頭2讀取成功,就用讀寫頭2讀取數據。如果兩個讀取都不成功,就用大線PLC給的條碼。

序列開始的位置:將條碼按此位置做條碼序列。條碼序列有連續去重功能,要用序列開始的位置上升沿做序列。每條線做30個條碼序列,每個條碼有18個字符串。條碼格式如表2所示。

表2 條碼格式

大線PLC給RFID車身追蹤系統發送每個載具的編號和實時位置;根據實時位置,判斷載具位置,找到載具上的條碼;Bodytracking PC使用OPC協議每200ms獲取一次PLC里數據信息,把最新的條碼按位置信息發送給線上設備并上傳給數據服務器。

3.5 基于RFID的車身追蹤系統的其他功能模塊

可視化模塊功能:增強可視化展示,體現數字化效果;顯示車間車輛實時位置及條碼匹配狀態;車輛線末質量缺陷狀態顯示;擰緊一次合格率Top5顯示;各個過點信息的數量統計。

自動化模塊功能:生產線自動化,實現生產效率提升;建立智能化、數字化管理體制;通過多種數據檢驗,實現車身Vin讀取自動化、準時化;資源優化,減少操作工時,簡化工作流程,合理利用資源;統一通道上傳,規范數據:統一的車身位置平臺,快速實現車身位置信息共享。

物流信息模塊功能:為物流系統共享數據,實現信息流互鎖。車身信息與物流系統準確、實時對接;實現各個產線的車身數據共享;實現各個產線的位置數據共享,為物流提示更精準的過點信息;實現及時準確的備料和送料,為實現物料自動呼叫功能提供底層數據。

質量信息模塊功能:實現缺陷數據上傳,為質量提升提供數據基礎;實時與擰緊缺陷系統數據準確對接,及時響應報警信息;實現擰緊系統與合格證系統的強制關聯;為質量缺陷系統提供生產線末端的過點狀態信息;系統末端返修PC收到過點信息時,可以顯示當前車輛所有擰緊數據結果。

4 結論

通過RFID系統能夠實時采集、實時傳遞、實時核對和更新,既降低了工人的勞動強度又避免了在重復的人工操作中可能出現的錯掃、漏掃、重掃等差錯,能夠有效提高工作效率和準確度。