球面零件冷擠壓脫模機構研究與模芯失效分析

周燕妮, 束昊

(1.中國礦業大學徐海學院,江蘇 徐州 221008;2.徐州重型機械有限公司,江蘇 徐州 221004)

0 引言

球面滑履是應用在航空液壓泵上的一種零件,其結構具有薄壁球面結構特征,而且零件尺寸精度要求高,目前采用精密冷擠成形工藝,在軸向頂出脫模時零件成形表面受力不均勻,容易導致零件的局部變形,難以保證零件的尺寸精度,從而造成廢品率升高,增加企業的生產成本。本文介紹一種冷擠旋轉脫模方式,可以實現精密成形后球面滑履順利脫模,保證了成形件尺寸精度。

1滑履零件的工藝分析

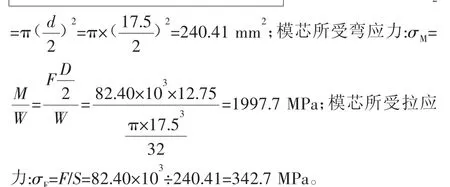

滑履零件材料為錳黃銅,球面內徑為φ17.5 mm,表面粗糙度為Ra1.25 μm,對擠壓成形精度的要求很高,由于該零件具有薄壁球面結構,而且擠壓變形量大,因此擠壓球面回彈大,使擠壓件凹球面對模芯產生很大回彈正壓力如圖1所示,導致脫模時模芯與擠壓件球面接觸面摩擦阻力很大[1],當采用頂套進行軸向脫模,頂出力很大,可能會使滑履與頂套接觸薄壁端口發生嚴重變形,因此需要考慮采用新的脫模方法。

圖1 滑履軸向脫模

2 旋轉脫模原理

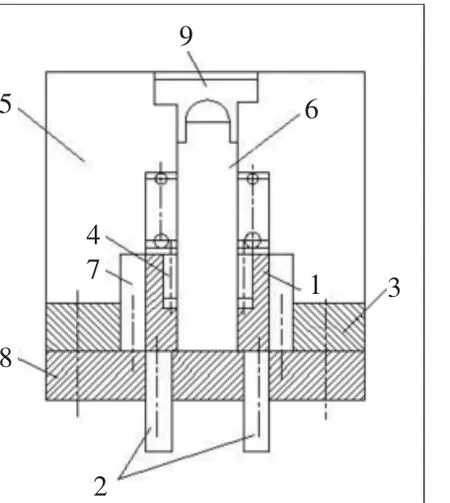

按照現代摩擦理論,模芯與成形件的球形接觸面摩擦力主要包括機械咬合力、分子黏合力和接觸面某些點發生焊合所產生的阻力[2]。利用模芯和擠壓件相對旋轉,可以明顯減小這3種摩擦阻力,再用頂桿或壓板實現軸向脫模使模芯和擠壓件分離時,脫模阻力會大大減小,脫模會變得容易。模芯旋轉主要通過模芯的外螺紋和模芯旋套的內螺紋配合的螺旋傳動實現,如圖2所示,頂桿2推動模芯旋套1向上運動,模芯旋套1通過螺旋副4將其向上的直線運動轉換為模芯6的旋轉運動,要使模芯和擠壓件相對旋轉,只需螺紋升角γ足夠大,使推動旋轉的圓周力Fτ大于模芯與成形件的壁面摩擦力ΣFf,因為下凹模與成形件外部接觸面積大于模芯與成形件內部接觸面積,所以下凹模與成形件的摩擦力ΣFf1大于模芯與成形件的摩擦力ΣFf,這樣模芯旋轉不會帶動擠壓件一起轉,通過模芯6的旋轉減小成形零件9的成形面與模芯6之間的3種摩擦阻力,隨著頂桿2不斷向上推動模芯旋套1,模芯旋套1與模芯6的底端接觸后,將頂桿2的推力直接傳遞給模芯6,從而將成形零件9頂出凹模5,實現脫模。

3 旋轉脫模螺紋升角設計

3.1 球面回彈正壓力計算

球面回彈正壓力是計算滑履球面與模芯球面相對旋轉摩擦力重要參數,首先用三坐標測量儀對成形后的零件和模芯進行測量,根據測量數據分別擬合出零件直徑r1和模芯直徑r2與直徑和水平線夾角φ極坐標方程,從而得出回彈變形方程為

根據應力與應變關系得出回彈正應力σ=EN(φ)/r2,

式中,E為錳黃銅的彈性模量,110 GPa[3]。

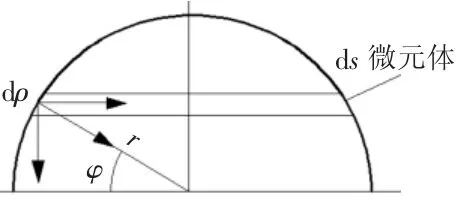

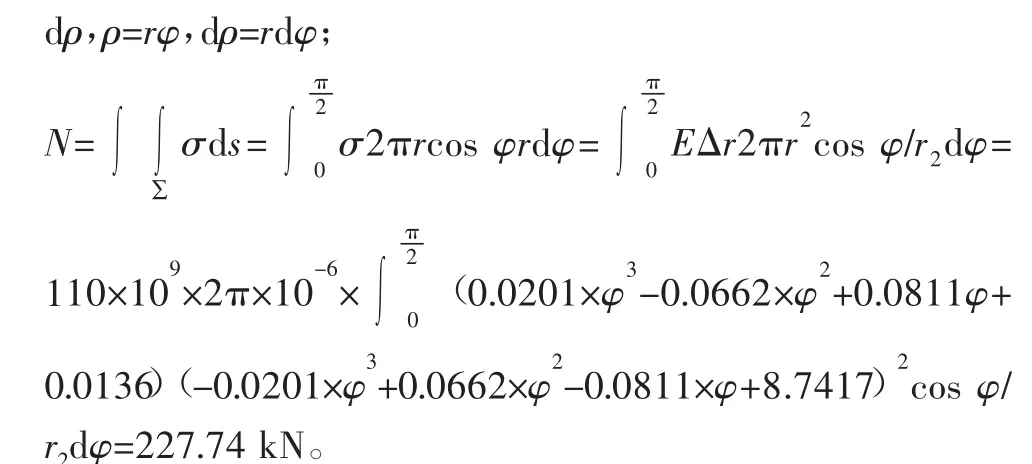

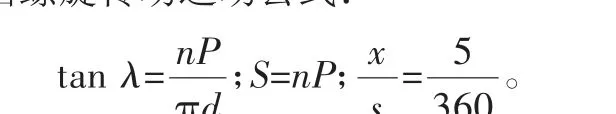

由于σ隨φ隨增大而增大,球面積分時選擇一個與N(φ)變化相適合的微元體如圖3所示[4]。

圖3 積分模型

取微元體ds=2πrcos φ·

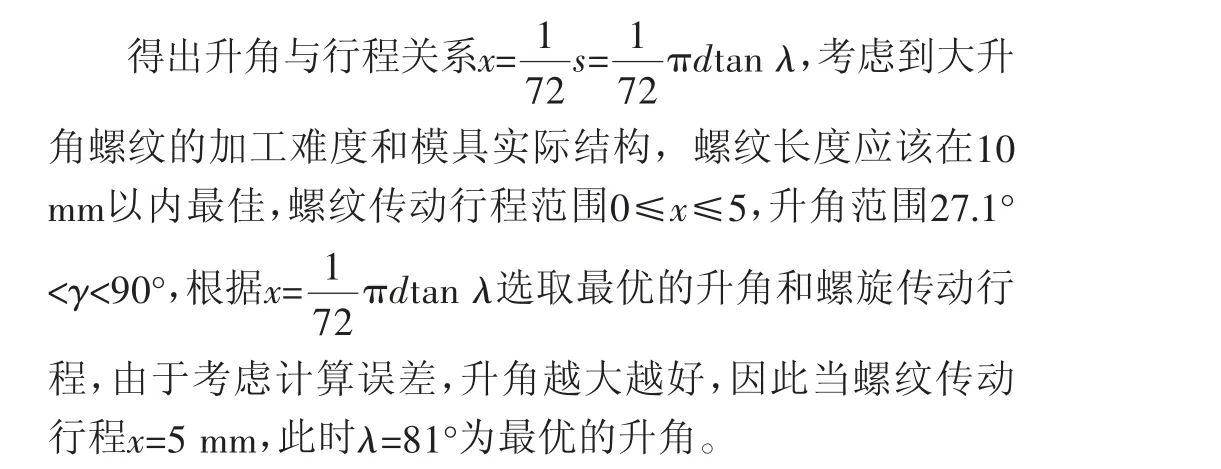

3.2 螺紋升角理論計算

式中:γ為螺紋升角;ρ為摩擦角;頂桿的頂出力Q為37.8 kN。

把已知參數代入受力公式得35.28tan(γ+ρ)=22.77,得出γ+ρ=32.8°。其中:ρ=arctan 0.1=5.7°;γ=27.1°。要使螺紋傳動不能自鎖,要求γ>ρ,已滿足條件[6]。

3.3 最佳螺旋升角確定

考慮模具實際結構,實際只需要把滑履半球與模芯相對旋轉5°,就可明顯減小滑履半球與模芯摩擦力,假設螺紋升角為λ,同時考慮螺旋傳動受力均勻,采用四頭螺紋傳動,根據螺旋傳動運動公式:

式中:n為頭數;P為螺距;s為導程;x為行程,d=17.5 mm。

4 旋轉脫模結構設計

如圖4所示,頂桿推動推板向上運動,推板推動頂桿A向上運動,頂桿A推動模芯旋套向上運動,模芯旋套由于模芯旋套限位板限位,只能直線運動,不能旋轉,由于大升角螺旋配合,螺旋模芯旋套通過螺旋副將其向上的直線運動轉換為模芯的旋轉運動,通過模芯與成形零件的相對旋轉消除成形零件的成形面與模芯之間的黏合力,隨著頂桿A向上推動模芯旋套走5 mm行程,模芯旋套上的頂桿B推動頂套向上走5 mm行程,此時頂套開始與成形件接觸,由于滑履半球與模芯仍有殘余摩擦力,當頂套推動成形件向上運動殘余摩擦力會帶動模芯一起運動,此時模芯由旋轉運動轉化軸向運動,模芯隨頂套一起將滑履成形件頂出,當滑履向上運動13 mm時,模芯由于模芯限位板13作用停止運動,頂桿B繼續向上運動,頂桿B推動頂套使滑履成形件與模芯脫離,從而完成整個脫模過程。

圖4 旋轉脫模機構

5 驗證實驗

工藝試驗時應小心地將模具裝配好,以保證冷擠件的尺寸精度。由實驗得知:該脫模方法合理,可大大降低脫模阻力,能夠很好地保證擠壓件的尺寸精度,并有效保護模具。但是由于設計局限性和脫模機構采用大升角螺紋傳動,所以在試制過程中還存在一些問題:1)螺紋牙磨損較嚴重,這是由于螺紋傳動力較大,采用較好材料的W6Mo5V2代替原有的模具鋼40Cr,并加入油潤滑,使螺紋牙磨損較嚴重得到較好改善;2)在頂出時,模芯在與模芯限位板配合處易發生折斷。下面對模型斷裂進行詳細分析。

圖5 模芯斷裂圖

6 模芯發生斷裂分析

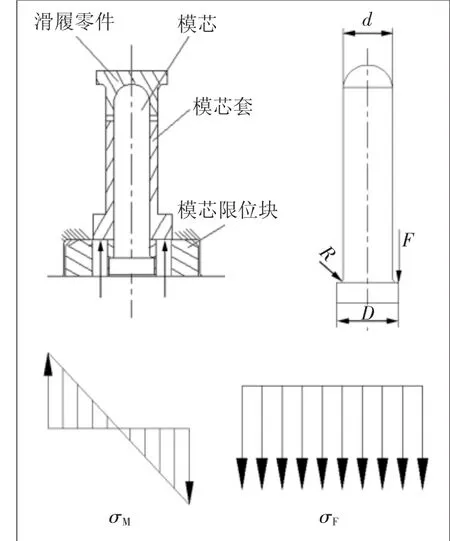

根據滑履冷擠壓實驗獲得,軸向頂出脫模時,頂出力F為82.40 kN,如圖6所示可得。

圖6 模芯受力分析及結構圖

模芯的最大危險截面在模芯臺階圓角過渡處,而該截面內的應力集中系數ασ根據結構參數D、d、R從1.5變化至2.5[7]。根據圖6所示,由計算可得形狀因子:D/d=15÷12.05=1.245,曲率半徑:2R/d=0.083。經分析查表123-2得模芯臺階圓角過渡處承受彎矩和拉應力時的應力集中系數分別為αM=2.10,αF=2.25[7]。雖然最大拉(彎曲)應力σA與拉(彎曲)應力σ之比也受泊松比的影響,但因其影響較小,所以可以忽略不計。

由α=σA/σ得,最大彎應力:σA1=αMσM=2.10×1997.7=4195.17 MPa; 最大拉應力:σA2=αFσF=2.25×342.7=771.1 MPa,根據疊加原理模芯所受最大應力σMAX=σA1+σA2=4996.24 MPa,而模芯(W6Mo5Cr4V2鋼)的抗彎強度σM為4000 MPa,因此模芯發生斷裂。

通過以上分析得知,模芯是由于結構原因產生的偏心載荷和應力集中共同作用而發生斷裂,因此對模芯結構進行了重新設計,將其臺階過渡改為了錐面過渡,圖7所示。將模芯設計成錐面的優點有:1)錐部應力狀態為三向壓應力,壓應力阻止晶間變形,隨著三向壓應力增大,晶間變形更困難,從而提高金屬塑性,而且三向壓應力能抑制變形體微觀缺陷,抵消由于變形不均勻引起的附加拉應力而防止裂紋產生,大大提高模芯的承載能力[8]。2)錐面配合使工作部位能簡捷而可靠地固定在模架上,也利于中心定位,降低發生彎曲應力的可能性。

圖7 模芯改進結構圖及應力狀態

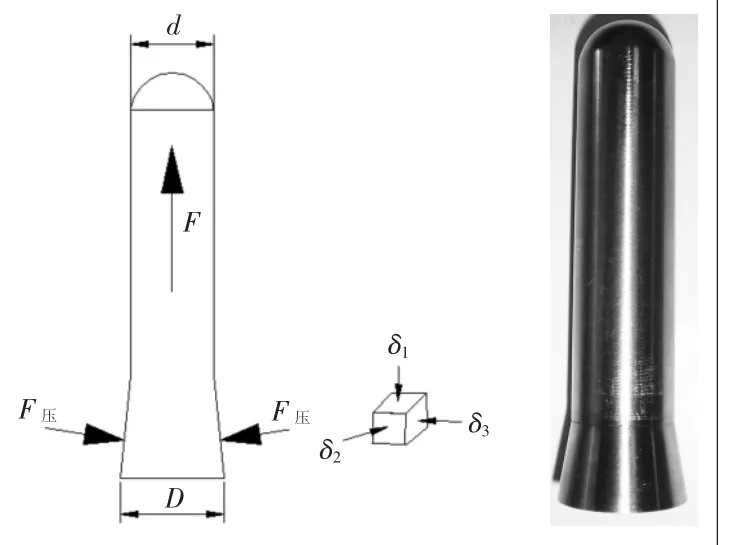

采用改進后模型,最終將薄壁球面結構的滑履零件一次擠壓成形,如圖8所示,尺寸和精度達到圖樣設計要求,而且該脫模機構降低脫模阻力,能有效地保護模具。實踐證明,該脫模機構宜于組織批量生產,經濟實用。

圖8 最終成形后滑履

6 結語

本文針對球面滑履精密冷擠成形頂出脫模時,球面滑履端口可能會發生嚴重變形問題進行分析,因為該零件一次成形,成形球面變形量大,因此發生球面嚴重回彈,對模芯球面產生很大正壓力,導致軸向頂出脫模阻力大。同時由于頂出受力不均勻,從而使滑履端口發生變形,根據分析考慮采用旋轉頂出方式來消除模芯和滑履球面摩擦力進行脫模。本文對旋轉頂出的脫模方法原理進行分析,并計算重要參數螺旋升角,設計出合理旋轉頂出脫模機構,最后通過工藝實驗來證明旋轉頂出的脫模方式具有脫模阻力小、成形精度高等優點,大大降低了廢品率,降低了企業的生產成本,能有效保護模具,具有較高的實用價值。