盾構機防扭塊斷裂分析及優化改造

譚友榮,李少康,于遵博,孫楠楠,董亮

(1.中鐵工程服務有限公司,成都 610083;2.西安理工大學,西安 710082)

0 引言

盾構機是集隧道挖掘、出土、管片鋪設等多種隧道施工手段于一體的大型集成化設備,在現代隧道施工領域具有舉足輕重的地位[1]。盾構機防扭塊的設計是為了防止盾體的扭轉,保障隧道施工安全和進度。在使用過程中,由于地質等一些客觀的原因,往往會導致盾體所受的握裹力減少,導致盾體扭轉角度過大,使得防扭塊發生斷裂。在隧道內對防扭塊進行補焊時,由于空間的限制導致焊接質量不能保證,使得防扭塊多次發生斷裂,嚴重地影響了施工安全和進度。

某盾構機在成都地鐵8號線珠江路—川大江安校區站掘進期間,盾體發生較大角度扭轉,致其防扭塊先后發生2次斷裂現象,本文在此基礎上展開分析和研究。通過盾構機盾體圖樣,用SolidWorks建立簡易三維模型,借助SolidWorks的轉動慣量的計算功能,分析計算盾體扭轉產生的轉矩;再將建好的三維模型導入到ANSYS中,進行有限元分析,將之前得到的轉矩施加到盾體防扭塊上,得到最大應力和變形量;通過對變形過程的分析,優化防扭塊的結構,再次進行有限元分析,驗證優化結果的可行性。

1 盾構機防扭塊斷裂分析及結構

常規盾構機盾體由前盾、中盾與尾盾組成,前盾與中盾通過螺栓連接固定,中盾通過被動鉸接油缸牽引尾盾。防扭塊位于盾構機中盾上,焊接在中盾支撐架上,底部加筋固定以增加強度,共有2個防扭塊,對稱分布;其防扭盒焊接在尾盾盾體上,數量也是2個,裝配圖如圖1所示。

圖1 防扭塊與防扭盒裝配圖

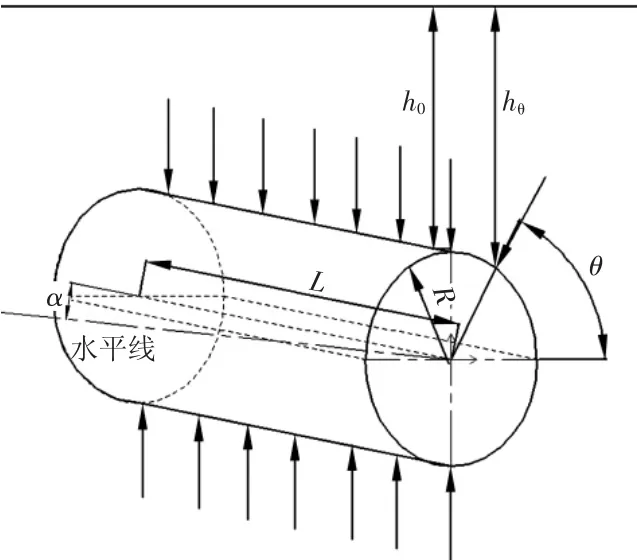

盾構機在正常掘進的過程中,由于盾體與周圍土體產生的摩擦阻力F較大,阻止盾構機主機的扭轉,防扭塊受到的力較小。盾體與周圍土體產生的摩擦阻力與盾體周圍土體產生的正壓力有關,即F=(N1+N2)μ1。式中:N1、N2為盾體盾殼受到土體上下部的正壓力;μ1為盾殼與周圍土體的摩擦因數。盾體的受力簡圖如圖2所示。

圖2 盾構機盾殼受力簡圖

對于盾殼上的壓力可通過微積分的方法求得。盾殼受到土體上部的正壓力N1是由法線方向上的土壓力σθ所產生的,則dN1=σθ·Rdθ·L,θ∈(0,π)。根據受力平衡,盾殼受到土體上部的正壓力N2主要由盾體自身的重力W、正壓力N1和刀盤面板所受到的面板總切應力τ在盾體正法線方向上的分量Fτ所組成,即N2=N1+Wcos α+Fτ。由文獻[2]可知:

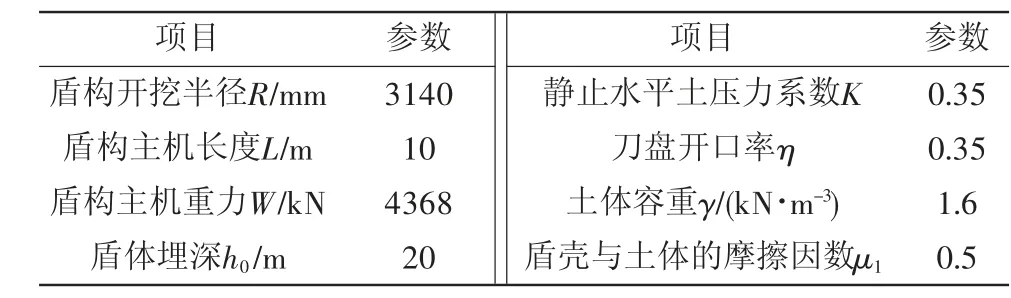

表1 盾構機主要參數

將盾構機正常掘進過程中的參數代入上述公式后得F=4300 kN,則盾構機盾體所受的防止扭轉的轉矩為10 535 kN·m,遠遠大于盾構機刀盤額定轉矩(6650 kN·m),當地質發生改變后,盾構機的轉矩增大,根據盾構機掘進過程中的參數可知,盾構機的輸出轉矩達到8100 kN·m,盾體所受的盾殼與周圍土體的摩擦因數μ1減少為0.35,則F=2767 kN, 從而盾構機盾體所受的防止扭轉的轉矩為7374.5 kN·m,小于8100 kN·m,導致盾體發生扭轉。通過分析,防扭塊斷裂的主要原因是在掘進過程中地質突然變硬,刀盤在正常運轉過程中轉矩突然變大,使其盾體發生8°的扭轉,防扭塊受到的剪力突然變大進而斷裂。防扭塊斷裂后的照片如圖3所示。

圖3 防扭塊斷裂照片

2 防扭塊三維模型建立及受力分析

為了方便計算防扭塊所受到的力和對防扭塊進行可靠性分析,需要建立防扭塊在盾體上的三維模型。借助盾構機結構圖樣,通過SolidWorks建立防扭塊三維模型,如圖4所示。

圖4 中盾上防扭塊模型

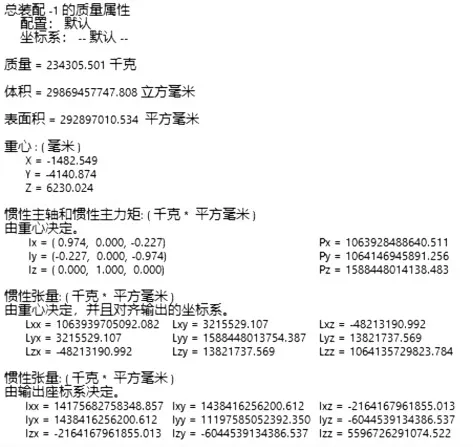

為了較為方便準確地對防扭塊受到的剪切力進行分析,需要計算盾構機盾體扭轉過程中需要的轉矩。傳統的計算方法較為復雜,本文借助通過SolidWorks軟件計算功能進行,首先對設計的盾體三維結構設定材料屬性,然后計算盾體的轉動慣量J,最后通過公式T=J·ω/Δt計算出盾體扭轉的轉矩。圖5 為SolidWorks計算出的盾體的轉動慣量,盾體主要是繞著z軸扭轉,則可知轉動慣量J 為1.58×106kg·m2。根據盾構機的扭轉情況,這里取ω/Δt 為0.02,則T=3.16×104N·m。

圖5 計算轉動慣量

又由公式P =T/(R·S),通過計算結果可以看出,盾構機在發生扭轉時,防扭塊受的壓強P為30 MPa。

3 防扭塊有限元分析

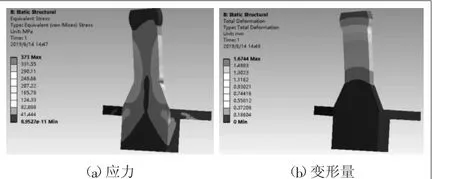

為了研究防扭塊的斷裂過程,對防扭塊進行有限元分析,研究防扭塊受到盾體轉矩后的變形過程。這里采用SolidWorks與ANSYS的互換性,將SolidWorks建立的三維模型,導入到ANSYS中。在進行分析前,首先設置防扭塊的材質,這里采用Q345鋼;然后對防扭塊進行網格劃分,將防扭塊斷裂位置的網格細化,以便更為準確地對防扭塊的斷裂過程進行分析;再將上述受力分析得到的數據加載在防扭塊上,得出分析結果如圖6所示。

圖6 有限元分析結果

通過有限元分析結果可以看出,防扭塊最大變形量在頂部為1.6 mm,最大應力為373 MPa,大于防扭塊的屈服強度(345 MPa),結構強度不滿足工況需求,從而導致結構的崩潰。從應力云圖可以看出,結構應力集中在防扭塊的過渡區域,也是結構最先斷裂的位置,與實際防扭塊斷裂位置相同,說明仿真結果可行。

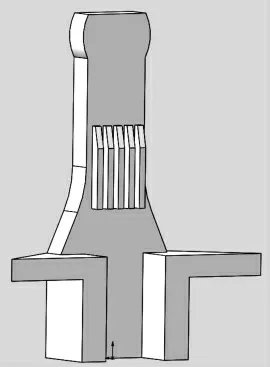

4 防扭塊結構優化

通過分析防扭塊的影響因素,在原有防扭塊結構的基礎上對其進行優化改進。防扭塊發生斷裂主要是因為其強度不夠,通過其斷裂方式的分析,結合結構優化的方法,對防扭塊結構的優化有3種措施:1)在不影響防扭塊與防扭盒子裝配的基礎上增加加強筋;2)改善防扭塊的過渡半徑;3)增加防扭塊的厚度,由于已經添加加勁肋,導致厚度增加,若再增加防扭塊的厚度就會影響防扭塊與防扭盒子的裝配,則采用前兩種優化措施。則優化后的防扭塊的結構如圖7所示。

圖7 結構優化后的防扭塊

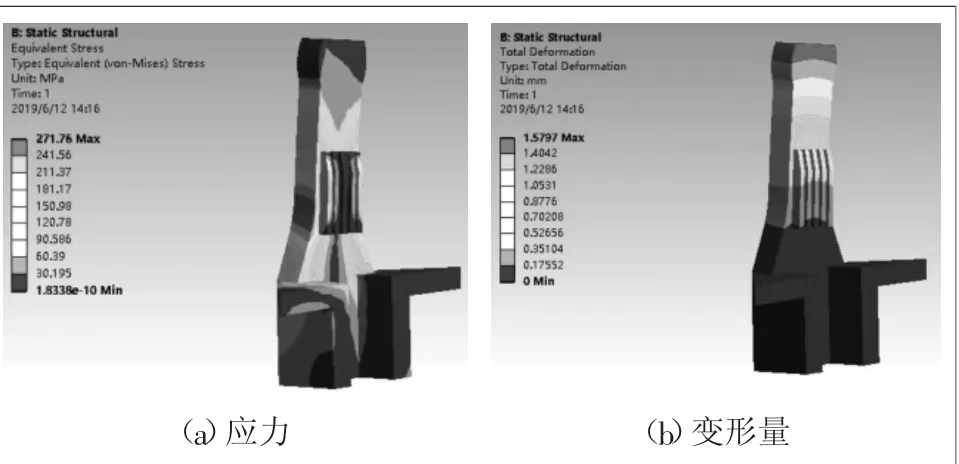

將改善后的防扭塊結構再次導入到ANSYS中進行有限元分析,分析過程如前所述,分析結果如圖8所示。

圖8 結構優化后的防扭塊的分析結果

從有限元仿真結果可以看出,結構優化后的防扭塊的最大變形量為1.58 mm,最大應力為271.76 MPa<[σ]/1.25=345÷1.25=276 MPa,結構優化后的防扭塊滿足設計要求。

5 結論

本文針對某盾構機在掘進過程中出現的防扭塊的斷裂問題展開研究。通過計算分析,準確地解釋了盾構機盾體發生扭轉的原因;借助SolidWorks軟件的計算功能,輔助計算出防扭塊所受到的壓強;通過ANSYS軟件分析,仿真結果與實際相符,分析過程準確,借助結果對其結構進行優化,再次通過ANSYS分析,驗證優化結果的可靠性。從有限元的分析結果可以看出,本次優化后的結構強度滿足特定工況下的使用要求。