氧化法環己酮裝置中己醛的產生、分布和消除

盧建康,繳艷梅,張志軍,閆雪靜,殷雪青

(滄州旭陽化工有限公司,河北 滄州 061100)

己醛是環己酮中一項重要的檢測項目,雖GB/T-10669-2001中對己醛無明確要求,但由于己醛對己內酰胺質量可造成顯著影響[1],國內所有己內酰胺工廠都對環己酮中己醛含量提出嚴格要求。在氧化法環己酮生產過程中,己醛是比較容易波動的一項指標。為控制己醛含量,生產過程中需增加大量消耗,包括蒸汽和氫氧化鈉消耗增加、環己酮收率下降。

為此文獻[2]中曾經提出采用ZSM-5分子篩吸附的方式降低環己酮中己醛含量,其原理是己醛的分子運動直徑為 0.52 nm,環己酮的分子運動直徑為0.72 nm,將分子篩直徑做成0.56 nm,可選擇性的吸附環己酮中己醛。但ZSM-5分子篩表面本身具有微量酸性,環己酮在酸或堿催化下均可快速發生自縮合反應,生成環己烯基環己酮[3]。在去除己醛的同時損失大量環己酮,不具備實際應用價值。

文獻[4]中通過對二次皂化工序的優化,探討戊醛、己醛等雜質在二次皂化中反應過程和原理,給出二次皂化調整意見。對降低己醛含量具有一定指導意義,但只從局部考慮了降低己醛的可能性,未對整個生產裝置進行系統性分析。

本文通過對己醛在氧化法環己酮生產過程中的產生、分布、消除規律的總結。給出各個生產工序中己醛的控制范圍,闡述了烷塔精餾、二次皂化、干燥塔、脫輕塔在消除己醛過程中的作用。為控制己醛含量提供了系統性調整建議,對實際生產過程中環己酮質量提升意義重大。

1 氧化法環己酮生產過程

氧化法環己酮是以苯為原料經過一系列反應和精餾最終得到高品質的環己酮,其中環己烷的氧化反應是生產過程中的主要反應,也是雜質大量產生的過程[5]。圖1是氧化法環己酮主要生產過程示意圖。

圖1 氧化法環己酮工藝流程示意圖Fig.1 Schematic diagram of cyclohexanone oxidation process

根據圖1中工藝流程圖簡述如下;

苯首先在加氫反應器中加氫生成環己烷,苯加氫的轉化率接近100%,此過程不具備產生己醛的條件。

苯加氫后生成的環己烷和來自外界的環己烷在氧化釜(共六個氧化釜串聯)內被空氣氧化,環己烷被空氣氧化后轉化率控制在3%~4%(質量比),過高的轉化率會帶來大量副產物。環己烷被氧化后形成以環己烷為主含有環己酮(質量濃度0.5%左右)、環己醇(質量濃度0.9%左右)、酸類、脂類、過氧化物等諸多雜質的氧化液[6]。環己烷氧化過程產生的雜質較多,己醛也在此大量產生。

氧化液進入分解釜,向分解釜內加入氫氧化鈉溶液,氫氧化鈉的作用是中和氧化過程中產生的酸類、酯類并催化過氧化物分解[7]。

中和后的分解液與剩余的氫氧化鈉溶液進行分離,下層廢堿液進一步回收其中物料后,再進行焚燒處理。中和后的上層分解液進入烷塔進行精餾(共四個烷塔串聯),利用沸點差蒸餾出環己烷,蒸餾出的環己烷循環到氧化釜中再次進行氧化反應。此時環己酮和環己醇含量被濃縮到45%和40%(質量比)左右,稱為粗醇酮溶液(業內俗稱KA油)。

粗醇酮溶液進入二次皂化工序,加入少量氫氧化鈉溶液進行二次皂化分解,此過程主要是去除粗醇酮中己醛、2-庚酮、環己烯酮等雜質[4]。

二次皂化反應后的醇酮溶液經過鹽萃取塔,鹽萃取塔的作用是使用脫鹽水清洗醇酮溶液中夾帶的氫氧化鈉。

水洗后的醇酮溶液進入干燥塔干燥,除去水和剩余的環己烷。

干燥后的醇酮溶液再經過脫輕塔,精餾去除低沸點組分,這其中包括未被二次皂化去除的己醛。得到純度更高的醇酮液(按照質量比含環己酮47%、環己醇46%左右),再經過酮塔精餾,在酮塔頂采出環己酮成品。酮塔底殘液主要為環己醇及少量高沸點的重組分,后經過醇塔采出環己醇,醇塔釜采出的重組分去焚燒。環己醇再經脫氫轉變為環己酮。

氧化法環己酮生產流程比水合法環己酮復雜,所產生的雜質和副反應比較多,其中己醛就是氧化法環己酮生產過程中的副產物之一,己醛也是會對后續己內酰胺質量產生嚴重影響的雜質之一,摸清己醛在裝置中不同工序的含量,對降低環己酮成品中己醛有著重要的指導意義。

2 己醛的產生、分布和消除

2.1 己醛的產生

新雜質的生成一般是在反應過程,在氧化法環己酮生產過程中,環己烷氧化和環己醇脫氫是產生己醛的兩個主要反應過程,也是雜質產生的過程。現分別進行論述。

2.1.1 環己烷氧化產生的己醛

環己烷氧化是產生環己酮的主要反應,也是產生其它雜質的過程,國內外學者對環己烷氧化都有過不同程度的研究。 圖2解釋了環己烷氧化過程中產生己醛的反應機理。

圖2 己醛在環己烷氧化過程中產生機理Fig.2 The mechanism of hexanal generation during the oxidation of cyclohexane

環己烷氧化屬于自由基反應,反應選擇性較難控制[8],在生成目標產物環己酮和環己醇同時也產生了大量酸、酯、醛類等雜質。所以環己烷氧化過程是產生己醛最為主要的工序。

2.1.2 環己醇脫氫產生的己醛

由于進料環己醇純度不高,環己醇及其雜質在脫氫過程中產生了一系列新雜質。圖3是正己醇脫氫產生己醛的過程, 圖4揭示了環己醇脫氫過程中環己醇及其雜質可能發生的副反應[9]。

圖4 環己醇脫氫過程中副反應過程Fig.4 Side reaction process of cyclohexanol dehydrogenation

圖3~圖4是在環己醇脫氫工序可能發生的反應,具有產生己醛的可能性。但前提條件是環己醇中夾帶己醇才能經過脫氫生成己醛。在環己烷氧化過程中產生己醛同時也會產生少量己醇,但經過一系列精餾過程,其中低沸點雜質含量較少,所以環己醇中己醇含量已經很低。脫氫過程產生的己醛與環己烷氧化液中相比可忽略不計,見表1。

在水合法生產環己酮工藝中由于脫氫進料含雜質較少,所以脫氫后生成的環己酮質量較高。但并不是說水合法環己酮整體質量一定比氧化法好,兩者根據自身特點各有優劣。如水合法環己酮中含甲基環戊酮比氧化法高數倍[9],該雜質在后續己內酰胺生產過程中會顯著影響己內酰胺產品各項指標,在這里不再進一步論述。

2.2 己醛在裝置中分布情況

己醛的產生是在環己烷氧化和脫氫工序,環己烷氧化在整個生產流程中處于最開始階段,隨著系統物料的循環整個生產系統中大多數工序都會含不同濃度的己醛。現按工藝流程對生產過程中己醛濃度分布進行分析討論。表1是己醛在不同中工序中的濃度分布。

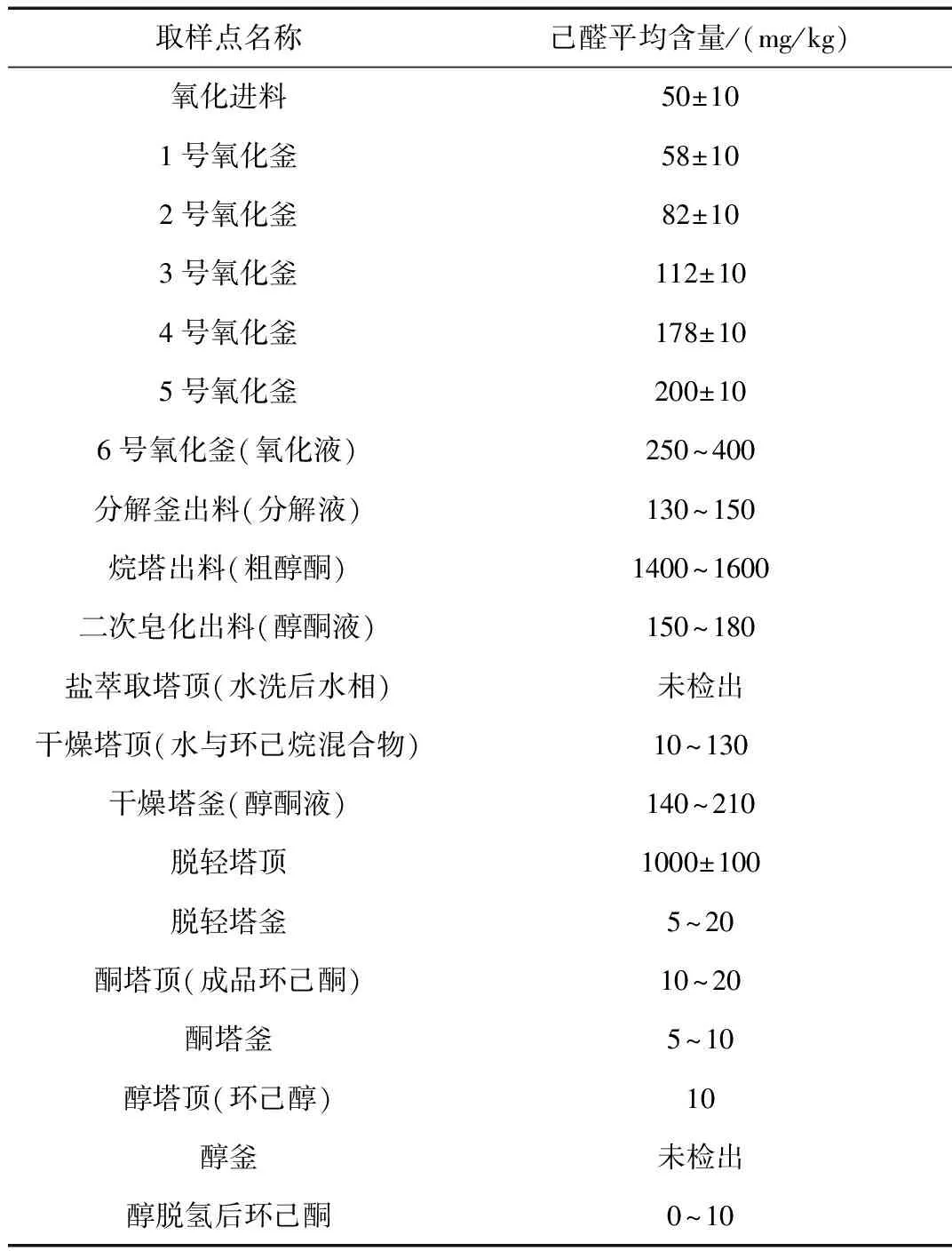

表1 己醛在不同工序中濃度(N≥50)Table 1 Concentration of hexanal in different processes(N≥50)

從表1可看出,氧化進料環己烷中己醛含量在50 mg/kg左右,原因是由于大部分環己烷是循環使用的,進料環己烷中難免會含有少量己醛。己醛濃度從1號氧化釜到6號氧化釜是逐漸升高的,說明己醛在環己烷氧化過程中是逐漸產生的。經過分解釜己醛濃度降到130~150 mg/kg,說明分解釜是去除己醛的主要工序之一。然后經過四次烷塔精餾,環己烷采出后,留下粗醇酮溶液,由于大量環己烷被去除,烷三塔釜粗醇酮溶液中己醛被濃縮到1200 mg/kg。

烷三塔釜采出的粗醇酮溶液被送到二次皂化工序進行再次加堿,此過程的目的是促使己醛和其它副產雜質進一步縮合,擴大雜質與環己酮、環己醇的沸點差,為后續精制做準備。二次皂化后己醛濃度降到200 mg/kg左右。二次皂化后醇酮溶液經過水洗,水洗后的水相中未檢出己醛。

干燥塔頂己醛一般在0~130 mg/kg,干燥塔釜己醛濃度在140~210 mg/kg之間波動。干燥塔去除己醛的作用是近期才被發現的。

脫輕塔的主要作用是去除低沸點雜質,己醛是其中之一。脫輕塔釜己醛含量一般在5~20 mg/kg之間,脫輕塔頂己醛濃度在1000 mg/kg左右,經過脫輕塔的醇酮溶液進入酮塔精餾。酮塔頂采出成品環己酮,酮塔釜采出環己醇及其高沸點組分。

環己醇在醇塔進行精餾,醇塔頂采出環己醇,醇塔釜采出重殘液。環己醇經過脫氫轉化成環己酮。脫氫后環己酮中己醛含量在0~10 mg/kg之間。

己醛在生產裝置中的分布是基于單套裝置情況建立的,不同工廠因設備水平和操作條件差異,己醛濃度分布會有所不同。本文所描述的己醛分布情況只代表一種趨勢,是指導調整己醛的一種歸納方法。

3 己醛的消除方式

3.1 氫氧化鈉對己醛的影響

在整個生產過程中有兩個工序需要加入氫氧化鈉溶液,分別為分解釜和二次皂化工序。兩個工序對降低系統己醛都起十分關鍵的作用,現以二次皂化反應為例敘述在氫氧化鈉催化下,己醛發生醛酮縮合的反應機理。

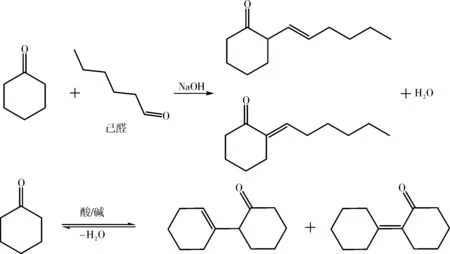

己醛在氫氧化鈉催化作用下,首先與環己酮發生醛酮縮合反應,生成高沸點縮合產物。因為環己酮濃度在二次皂化中濃度較高,環己酮自縮合反應同時進行。但己醛與環己酮的醛酮縮合反應活化能高于環己酮自縮合反應,合理控制反應條件可降低環己酮自縮合反應。因為環己酮自縮合反應增加將直接導致環己酮收率的下降。

二次皂化反應是在一定溫度下(90~100 ℃)下,堿促使醛酮縮合,縮合產物一般為高沸點雜質,便于后續精制分離。 圖5是己醛、環己酮在堿性條件下縮合反應機理。

圖5 氫氧化鈉催化醛酮縮合反應Fig.5 Aldehyde and ketone condensation reaction catalyzed by sodium hydroxide

從圖5可看出,己醛與環己酮縮合后生成了水,隨著水生成的增多,水會抑制反應正向進行,己醛降低到一定濃度而不再變化,所以己醛在此不能被完全消除。

如果將二次皂化反應溫度提高(≥120 ℃)或增加氫氧化鈉溶液濃度,己醛可降低到50 mg/kg以下,但粗醇酮顏色加深,說明環己酮之間縮合加快,產生大量環己烯基環己酮,環己酮損失升高,收率下降。

本文在實驗室內試驗了通過抽真空來降低水分的方式,將反應產生的水及時抽走,這樣系統中的水分保持了一個相對較低的濃度,促使反應能不斷正向進行,己醛最低可降至50 mg/kg左右。就除去己醛來說,此方法應用于工業生產可能會起到大幅降低己醛作用。

3.2 精餾塔在消除己醛過程中的作用

在生產過程中精餾工序分三個部分:烷塔精餾(四塔串聯)、干燥塔、脫輕塔(雙塔并聯)。

3.2.1 烷塔在消除己醛過程中的作用

烷塔在裝置中的主要作用是去將來自分解釜的分解液提濃,把分解液中環己烷采出并返回氧化釜中。部分己醛也會隨著環己烷采出返回氧化釜中,氧化液進料中己醛含量在 50 mg/kg左右。四個烷塔在降低己醛上也起一定作用,可降低烷塔釜出料粗醇酮中己醛濃度,但是并不是最為關鍵的工序。

3.2.2 干燥塔在消除己醛過程中的作用

二次皂化工序出來的醇酮溶液經過水洗后,再進入干燥塔進行除水,塔頂采出水和少量環己烷,己醛隨水和環己烷從塔頂流出,干燥塔頂己醛一般在10~130 mg/kg之間。值得注意的是干燥塔在去除己醛中的作用是近期才認識到,以往認為干燥塔的作用只是去除水分和少量環己烷。后經運行數據分析發現,干燥塔頂己醛含量越高,干燥塔釜己醛含量就越低。就是說如果干燥塔不能將己醛從塔頂去除一部分,那干燥塔釜己醛會明顯升高,導致脫輕塔操作難度加大。實際生產過程中干燥塔對降低環己酮成品中己醛的作用十分重要,目前國內大多數工廠尚未意識到此關鍵點。

3.2.3 脫輕塔在消除己醛過程中的作用

脫輕塔是整個裝置中最后一道去除己醛的工序,最后剩余的大多數己醛都從脫輕塔頂采出,少量己醛會隨著脫輕塔釜進入酮塔,由于己醛沸點比環己酮低,最終全部傳遞到環己酮成品中。脫輕塔的操作穩定性直接決定著采出環己酮中己醛含量。

脫輕塔是當前生產過程中控制己醛最為快速和有效手段之一,提高脫輕塔輕質油采出比例,可迅速降低己醛在環己酮成品中含量,但大量環己酮隨著輕質油的采出而造成環己酮收率下降。

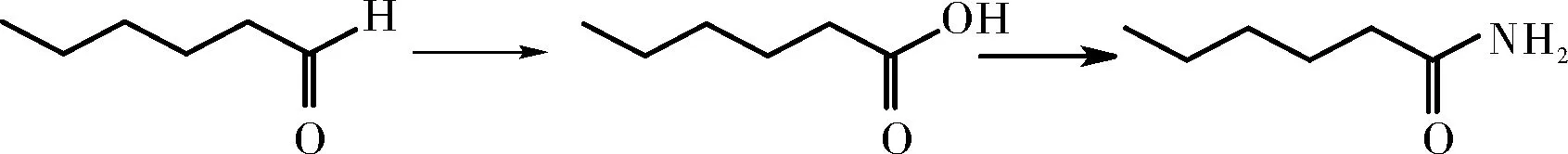

4 己醛在氨肟化反應中應該分析

因為己醛會對后續己內酰胺產品質量造成嚴重影響,所以己醛在環己酮中含量被嚴格控制,根據行業內經驗環己酮中己醛含量一般不超過40 mg/kg。己醛在后續己內酰胺生產工序中經過氨肟化和重排反應產物如下所示:

最終產物為己酰胺,己酰胺沸點為255 ℃,其它化學性質與己內酰胺接近,在己內酰胺精制過程中較難去除。

對己內酰胺進行微量雜質富集后,可在己內酰胺中檢測到己酰胺,己酰胺的存在會顯著影響己內酰胺堿度。己內酰胺的堿度、290 nm波長下吸光度兩項指標是行業內較難控制的兩項指標,為控制己內酰胺這兩項指標,需要付出較大的生產成本,而兩相指標往往具有很大關聯性。所以控制環己酮中己醛含量對于提升己內酰胺產品質量和降低己內酰胺生產消耗意義重大。

5 結 論

環己酮中己醛的消除并不是單一工序能完成的,必須系統性認識己醛在整個裝置的產生、分布、消除過程。己醛主要產生于環己烷氧化過程,消除于分解、皂化和各個精餾工序,由于環己烷氧化反應過程較為復雜和難以控制,從源頭管控己醛難度較大。所以消除己醛應當分級管控,逐步降低,充分發揮每個工序的作用,才能保證環己酮成品的己醛穩定。