連續快速熱成核法制備金紅石鈦白晶種及反應器設計應用

廖磊,馬奎,岳海榮,梁斌

(四川大學 化學工程學院,四川 成都 610065)

二氧化鈦又稱鈦白粉,存在三種晶型,即金紅石型、銳鈦型、板鈦型。目前國內鈦白粉生產大量使用硫酸法,在水解過程中,晶種的質量極為關鍵[1-2]。

李淑貞等[3-4]利用微波加熱的方式,制備高水解活性與高轉晶活性的“雙效”金紅石晶種,但微波法由于其自身局限性難以用于放大生產。本研究采用玻璃盤管油浴加熱代替微波加熱制備“雙活性”的連續快速熱成核晶種。通過調控工藝參數,對水解率、偏鈦酸粒徑、金紅石含量、顏料性能等性質進行研究。進一步開展晶種反應器放大設計,為連續快速熱成核技術制備晶種在實際硫酸法鈦白生產中的應用提供理論支撐。

1 實驗部分

1.1 試劑與儀器

高濃度工業鈦液,攀枝花鈦海公司,鈦含量(以TiO2計)為190 g/L,鐵鈦比為0.40,F值為1.86,三價鈦含量為1.23 g/L,穩定性為450;H2SO4、K2O、ZnO、P2O5均為分析純。

LS-609型粒度分析儀;DX-2007型X射線衍射儀(XRD);WSB-2型白度儀。

1.2 實驗方法

1.2.1 晶種制備 連續快速熱成核法制備高活性晶種。

取500 mL工業鈦液,用定量去離子水稀釋至30~50 g/L,將其通入預熱好的100 ℃的玻璃盤管,通過蠕動泵控制其停留時間,測定晶種出口溫度為90 ℃以上時連續熱成核晶種,命名為Cx(x為制備晶種所用前驅低濃度鈦液的濃度)。

1.2.2 水解 采用工廠外加晶種水解工藝[5]。

在三口燒瓶中量入500 mL工業鈦液,攪拌升溫至96 ℃,加入2%的晶種液(以二氧化鈦質量分數計),繼續維持預熱溫度10 min,在10~15 min內使水解液升溫至沸騰(第一沸點),待鈦液變為鋼灰色(“灰點”)后立即停止加熱和攪拌。熟化30 min后,繼續開啟加熱和攪拌,使水解漿液升溫至沸騰(第二沸點),并開始勻速補水,二沸的總時長持續 4 h。水解漿液冷卻至70 ℃左右進行抽濾。濾餅經50 ℃左右溫水洗滌(每700 mL料漿使用2 L水洗滌),洗后濾餅加入Ti3+和10%稀硫酸進行漂洗,得到水解產品偏鈦酸。其中,抽取一部分水解料漿進行過濾,分析其二氧化鈦含量,計算水解率。

1.2.3 煅燒 采用三段煅燒方式。

洗滌過后的偏鈦酸重新打漿,加入一定量K+、P+、Zn+等鹽處理劑與煅燒晶種,重新進行抽濾。將處理后的偏鈦酸在500 ℃煅燒30 min脫水,然后在750 ℃煅燒30 min脫硫,最后在920 ℃煅燒,并進行金紅石含量的檢測[6]。

2 結果與討論

2.1 連續快速熱成核晶種的水解活性

考察連續快速熱成核方法中盤管內停留時間、晶種添加量和前驅液初始濃度對其制備的晶種誘導工業鈦液水解過程的影響,結果見表1和表2。

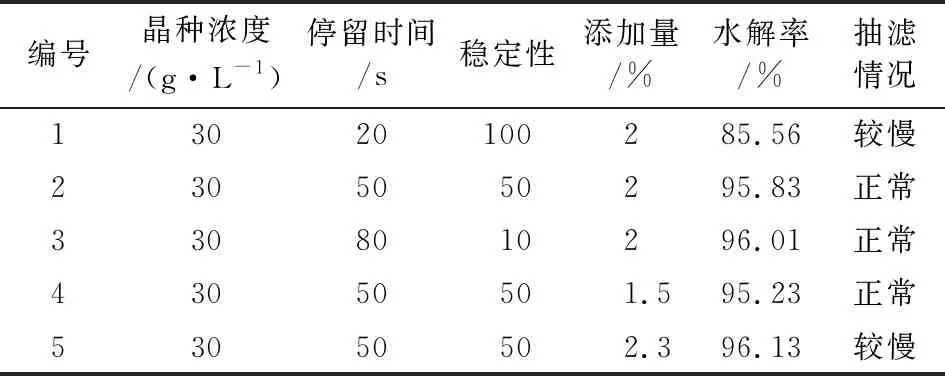

表1 停留時間與添加量對水解過程的影響

表2 晶種濃度對水解過程的影響

由表1可知,鈦液在盤管內停留時間越短,其穩定性越高,表明晶種沒有吸收足夠的熱量,所以晶種活性偏低,導致水解率偏低,抽濾速度較慢。適宜的停留時間與晶種添加量,可以使連續熱成核晶種水解率達到96%左右,且擁有正常的抽濾速度。晶種添加量為2%時最為合適,過多的晶種添加量雖有更多的活性粒子,但會導致水解的偏鈦酸粒子偏細,使得抽濾速度變慢。

由表2可知,隨著晶種液初始濃度的升高,水解率下降,且抽濾較困難。這是由于稀釋水變少后,溶液的酸度值變大,需要吸收更多的熱量,才能滿足高水解活性。當初始濃度變高,晶種粒子的粒徑總體偏小,導致水解產物抽濾特別困難。因此,用于連續快速熱成核晶種制備的前驅液應選擇30 g/L為宜。

將C30晶種與工業堿中和晶種誘導鈦液水解過程進行對比,其“灰點”(工業鈦白生產專有名詞,指水解率10%左右)對比見圖1。

圖1 不同晶種的灰點時間

由圖1可知,在相同晶種添加量的情況下,連續快速熱成核晶種具有更高的水解活性,其到達“灰點”的時間較堿中和晶種少10 min以上。

2.2 水解產物偏鈦酸的粒徑分析

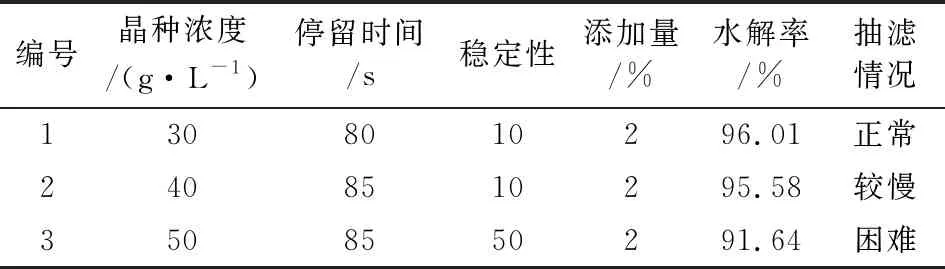

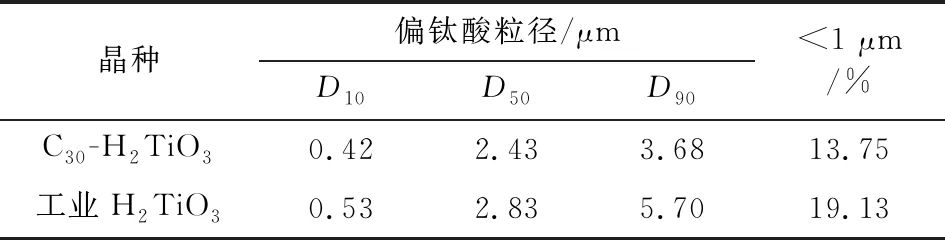

連續快速熱成核晶種與工業堿中和晶種水解產物偏鈦酸的粒徑大小及分布見表3和圖2。

表3 不同晶種生產產品偏鈦酸粒徑

由表3可知,連續快速熱成核晶種誘導鈦液水解得到的偏鈦酸產品粒徑較工業堿中和工藝偏小,其中D90<4 μm,且偏鈦酸<1 μm的含量較少。

由圖2可知,連續快速熱成核晶種水解產物偏鈦酸的粒徑分布明顯窄于工業偏鈦酸,其峰高更高。這是由于連續熱成核晶種制備工藝中,低濃度鈦液在盤管中均勻快速受熱,水解速率很快,晶種液中的微晶顆粒更小,且均勻。而堿中和晶種生產工藝,鈦液加入到堿液中的速度難以控制,且有效傳熱面積較小,故其生成的微晶粒子分布相對更寬。

圖2 不同晶種水解產物偏鈦酸粒徑分布

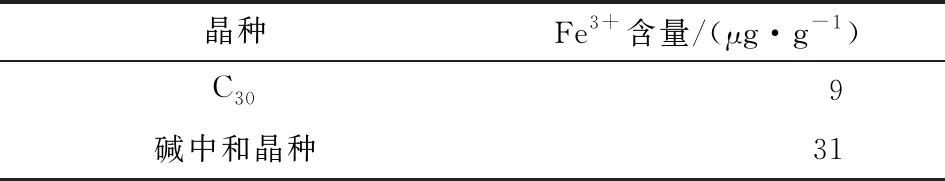

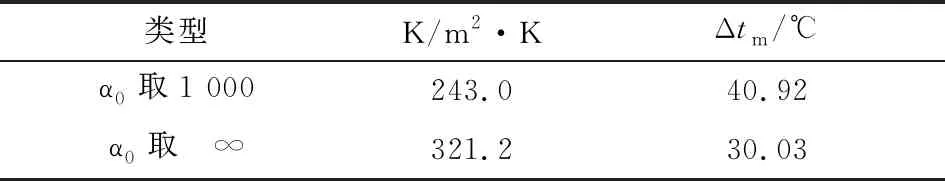

表4對比了兩種晶種誘導水解得到的水解料經過水洗和加入Ti3+與10%稀硫酸進行漂洗后,得到水解產品偏鈦酸的Fe3+的含量。若偏鈦酸中Fe3+含量過高,會導致產品二氧化鈦出現光敏現象,不利于其顏料性能。

表4 偏鈦酸水洗和漂洗后的Fe3+含量

由表4可知,連續快速熱成核晶種經過水洗和漂洗后Fe3+含量更低,推測原因是連續快速熱成核晶種誘導水解得到的偏鈦酸粒徑更加均勻。

2.3 水解產物偏鈦酸的煅燒性能

研究對比了兩種不同晶種水解產品偏鈦酸的金紅石轉晶性能,默認添加2.7%的K+、0.45%的P5+、1.80%的Zn2+(質量分數)鹽處理劑,考察了煅燒晶種對轉晶性能的影響。圖3為焙燒后樣品的XRD圖,金紅石含量經全譜擬合計算后列入表5。

圖3 偏鈦酸焙燒產品XRD圖

表5 920 ℃焙燒后產品中金紅石含量

由表5可知,在不添加煅燒晶種的情況下,連續快速熱成核晶種制備的偏鈦酸,較工業堿中和晶種的轉晶更快,在920 ℃下金紅石含量更多。在加入5.5%煅燒晶種的情況下,連續快速熱成核晶種的轉晶效果提升并不是特別明顯,這可能是由于煅燒晶種提供的金紅石晶面對二氧化鈦由銳鈦型向金紅石型轉化的影響更大,覆蓋了其晶種本身的轉晶性能。

在不添加煅燒晶種的情況下,延長煅燒時間也能得到高金紅石含量的產品,但是產品顏料性能也十分重要。表6列出了兩種晶種不同工藝得到的二氧化鈦產品顏料性能參數(無特別說明,默認添加了 2.7% 的K+、0.45%的P5+、1.80%的Zn2+和 5.5% 的煅燒晶種)。L表示產品白度,a值為產品黃綠色調的顯現程度,取±值,其值越小產品越偏綠調,值越大產品偏紅調;同樣b值表示產品鈦白黃藍色調的顯現程度,取±值,其值越小產品偏藍調,而其值越大產品偏黃調。Tcs為雷諾數,數值越高,則同樣重量的鈦白粉就能有更好的遮蓋力;Scx是鈦白粉中藍相指標,其值越大表示產品越偏藍調[7]。

表6 產品二氧化鈦顏料性能參數

由表6可知,C30晶種最終生產的二氧化鈦產品白度值略低于工業堿中和工藝生產的二氧化鈦產品,其他指標如黃藍調、遮蓋力等相差不大。在添加煅燒晶種和鹽處理劑后,產品的顏料性能有所提升。綜合考慮,C30晶種在添加鹽處理劑和5.5%煅燒晶種的情況下,金紅石含量和產品二氧化鈦的顏料性能可以滿足要求。

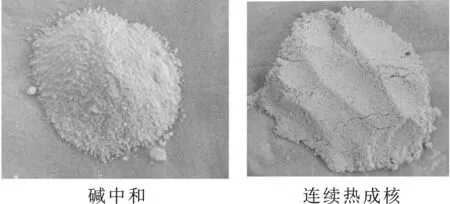

圖4為采用連續快速熱成核晶種與工業堿中和晶種生產的二氧化鈦產品實物圖。

由圖4可知,兩者外觀形態差別不大。說明采用連續快速熱成核晶種生產的產品可滿足產品要求。

圖4 兩種晶種工藝的產品二氧化鈦

2.4 晶種反應器設計優化與應用

實驗室連續快速熱成核方法是采用蛇形盤管作為晶種反應器,導熱油作為加熱介質,但是考慮到實際工業應用場景,蛇形盤管反應器的放大不好操作;另一方面,蒸汽,工廠最常用的加熱介質,其導熱系數遠高于導熱油,并且利用蒸汽的相變潛熱進行加熱,能更好地控制晶種制備過程中的溫度,而導熱油在晶種制備過程中易發生溫度變化。

綜上所述,我們設計開發列管式晶種反應器,代替實驗室所用的蛇形玻璃盤管。晶種反應器的生產能力可以通過列管管束數進行調節。而熱量傳遞是列管式反應器設計的核心因素,其核算如下:

新型列管式晶種反應器尺寸沿用實驗室盤管反應器尺寸:反應器內徑10 mm,管外徑14 mm,管內流速根據最優停留時間設定為0.06 m/s。

2.4.1 鈦液側熱量衡算 設定兩股物料采用逆流換熱。控制工業鈦液進口溫度(26±2)℃,出口溫度(98±0.5)℃,溫差取ΔT=72 ℃。表7和表8分別為管內稀鈦液的物性參數和稀鈦液側的換熱參數。

表7 管內低濃度鈦液的物性參數

表8 稀鈦液側的換熱參數

其中,μ數值以流體平均溫度62 ℃計;雖然Re<2 000,此時稀鈦液為層流流動,但是管內強制層流的給熱過程受到流體物性、自然對流、列管相對長度等因素的影響,所以層流時的對流傳熱系數需要進行修正,因為滿足(Re×Pr×d/l)>10,所以修正過后的對流傳熱系數(α)按照式(1)計算,式中μw表示管內壁處稀鈦液的黏度。又因格拉斯霍夫數(Gr)>25 000,所以對流傳熱系數按照式(2)進行修正,得到新的對流傳熱系數(α*)。

α=1.86×λ1/d×(Re×Pr×d/ l)1/3×

(μ/μw)0.14(1)

α*=0.8α×(1+0.015Gr1/3)

(2)

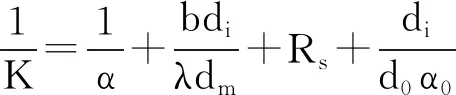

2.4.2 蒸汽側熱量衡算 高溫蒸汽進入換熱器的殼程,其石英玻璃的導熱系數(λ1)=1.46 W/(m·K),污垢熱阻以Rs=1.2×10-4(m2·K)/W。列管換熱器取51根管,總換熱面積為7.85 m2。工廠實際操作過程總傳熱系數(K)會變化,故應該選擇換熱溫差變化最小的方法。由傳熱基本方程Q=KAΔtm計算平均換熱溫差,其中總傳熱系數(K)按照式(3)表示,其中α0表示工業蒸汽側對流傳熱系數。

(3)

工業上常用的工業蒸汽側對流傳熱系數通常α0>1 000 W/(m2·K),表9是蒸汽側傳熱系數取兩個極值時,利用式(3)算得的K與Δtm。表10為控制不同的蒸汽入口壓力調控蒸汽的溫度,得到的Δtm1與蒸汽用量。

表9 不同情況下的K和Δtm

表10 不同蒸汽溫度下的Δtm1

從對列管式換熱器的熱量衡算可知,不同溫度時的蒸汽潛熱變化相對較小,同時根據換熱量需求的計算,發現蒸汽用量相差不大,所以結合實際工業過程,連續熱成核晶種制備工藝可通過控制蒸汽入口壓力來調控蒸汽溫度。

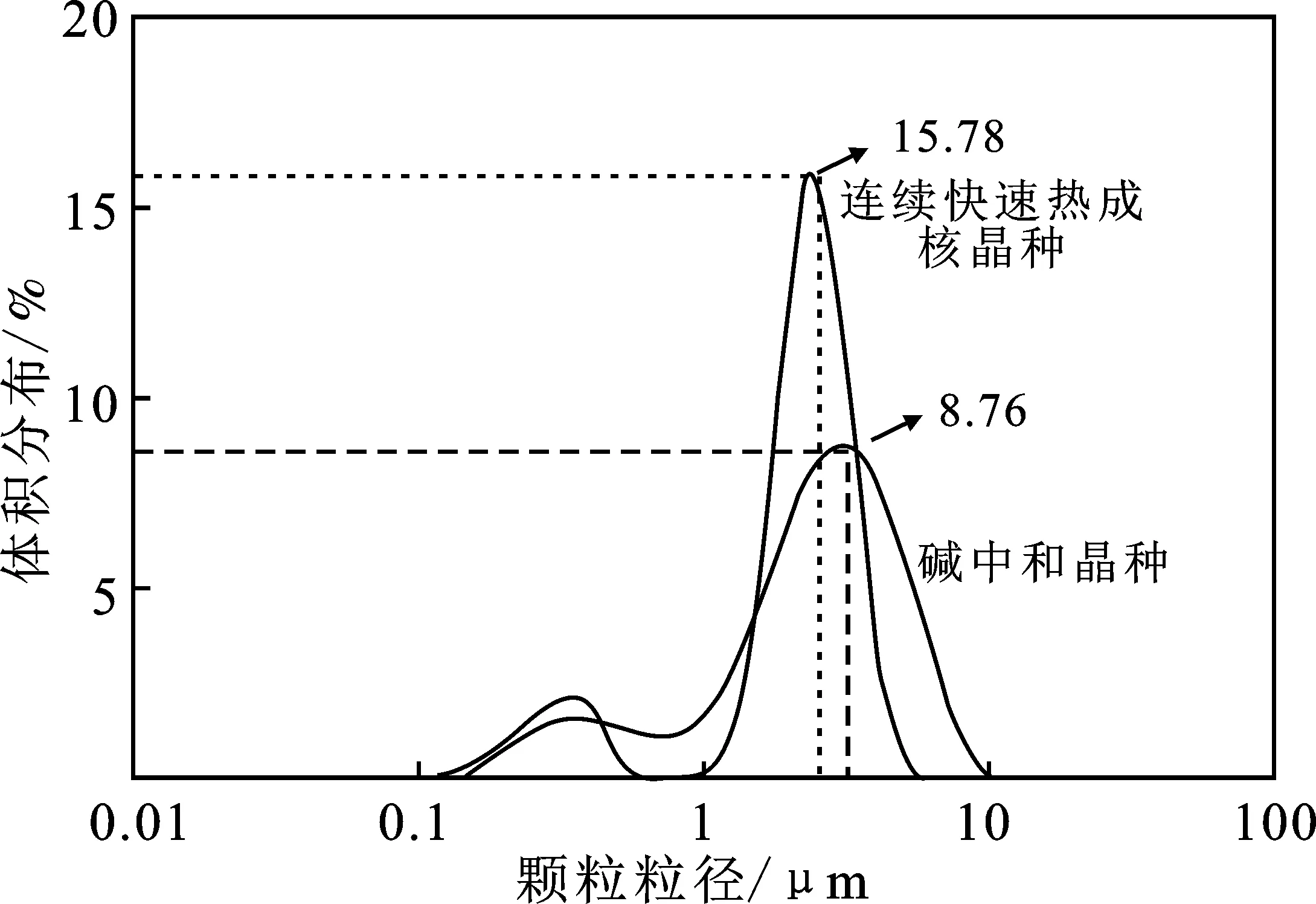

利用Aspen EDR模塊核算設計該列管反應器,見圖5,其中列管數為50根。

圖5 利用Aspen EDR設計的晶種反應器整體圖

后繼基于此列管式晶種反應器,在工廠開展硫酸法鈦白工藝百噸級擴大試驗,發現連續快速熱成核晶種仍具有高水解活性與轉晶活性等特點。

3 結論

(1)開發了一種新型水解晶種制備方法——連續快速熱成核法,連續快速熱成核晶種具備高的水解活性,在2%晶種添加量下,工業鈦液水解率可達到96%左右,且相較于堿中和晶種,其到達“灰點”時間更短。通過連續熱成核晶種生產的偏鈦酸產品粒徑更小,且粒度分布更均勻。在不添加煅燒晶種的情況下,此偏鈦酸金紅石轉晶性能更好,添加煅燒晶種可提升產品的顏料性能。

(2)通過Aspen EDR設計,開發了便于放大的列管式晶種反應器。本研究為硫酸法金紅石型鈦白生產工藝中雙效晶種的設計提供了新思路,并為其進一步應用提供了理論支撐。