一種輸送傳動機構在側圍焊裝線上的應用

張濤 李偉明

摘 要:在白車身側圍焊裝上,白車身運輸方式各異,往復桿輸送是其中的一種。本文介紹了一種輸送傳動機構在白車身側圍焊裝線上的應用。根據原輸送線體的電機安裝尺寸,及生產節拍的提升需求,創新的設計應用新的輸送傳動取代原有的結構,提升了輸送精度,降低了相關設備故障率,很好地提高了生產效率。對于汽車制造廠側圍焊裝線輸送技術改造升級具有較大的借鑒推廣意義。

關鍵詞:側圍焊裝 輸送機構 制造

1 項目背景與概述

汽車制造焊裝車間白車身側圍輸送由往復輸送線體完成,包括線體上升,前進,下降,后退四個動作階段。完成側圍焊裝線體上所有白車身側圍由本工位向下一工位的輸送。同步齒輪齒條保證輸送線的舉升同步性,輸送電機帶動齒輪齒條實現側圍的輸送。傳統往復桿輸送線具有穩定性高,運行可靠,造價低廉,維修方便等特點而獲得廣泛應用。

在現有的機構中電機組件位于輸送線中間,輸送線的裝配、調試以及維修很困難。結構如下圖1所示,主要由1、電機安裝板2、拖鏈3、齒條4、齒輪5、電機6、軸承座7、聯軸器8、傳動軸等組成。

該機構通過1、電機安裝板安裝在同步舉升機構上,整體隨著同步舉升機構做上下往復運動。電機為空心軸電機,自制一根傳動軸穿過電機,可以通過電機為傳動軸的兩端同時提供動力。傳動軸的一端穿過電機后安裝齒輪,另一端通過聯軸器連接另外一根帶有齒輪的傳動軸。由于聯軸器為剛性連接,可以保證兩邊的齒輪同步運動。兩邊的齒輪上各有兩根跟齒輪相互嚙合的齒條,通過齒輪齒條的嚙合,將電機的旋轉轉化為直線運動。通過軸承座與電機分別固定兩根傳動軸,來保證傳動軸的平行精度,減少傳動軸的偏心力。

2 新結構的設計方案

(1)新技術所要解決的技術問題:

1)電機安裝在輸送線中間,安裝維護較困難。

2)電機通過驅動軸驅動兩端的齒輪,驅動軸通過聯軸器連接在一起,聯軸器經常出問題,導致兩邊的齒輪齒條不同步。

3)兩端齒輪只有一邊有軸承,另一邊依靠電機定位,定位精度不高,且電機受力較大,易出故障。

(2)解決上述技術問題采取的技術方案:

1)電機固定在輸送線外,電機的安裝調試及維護簡單。

2)齒輪齒條傳動軸由兩件減為一根,保證兩邊輸送同步。

3)通過可伸縮萬向節來連接齒輪和齒條,電機固定安裝,降低輸送線舉升重量。

(3)新技術方案的工作原理

現在采用的側圍輸送系統為往復桿形式,同步齒輪齒條保證輸送線的舉升同步性,輸送電機帶動齒輪齒條實現側圍的輸送。在現有的機構中電機組件位于輸送線中間,輸送線的裝配、調試以及維修很困難。電機通過驅動軸驅動兩端的齒輪,驅動軸通過聯軸器連接在一起,聯軸器經常出問題,導致兩邊的齒輪齒條不同步。

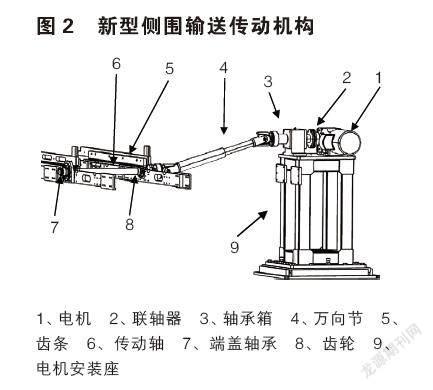

為了解決電機維護困難及輸送線不同步的問題,設計了新型的側圍輸送傳動機構,結構如圖2所示,該機構由1、電機2、聯軸器3、軸承箱4、萬向節5、齒條6、傳動軸7、端蓋軸承8、齒輪9、電機安裝座組成。

新的輸送傳動機構的電機與軸承座的連接方式如下圖3所示,電機安裝在線外的固定安裝座上,電機與軸承座通過一個膜片聯軸器進行聯結。電機安裝在線外,可以很方便的對電機進行更換和日常的維護。該膜片聯軸器在正負1.5度的范圍內可以自動調節,減少了由于安裝誤差導致的電機與軸承箱不同軸造成的電機受力。電機固定安裝,降低輸送線舉升重量,提高了舉升的效率和節拍。

傳動軸的安裝方式如下圖4所示,輸送線的驅動采用齒輪齒條系統來驅動,兩條輸送線用同一根驅動軸來連接,保證兩邊輸送線的同步性。傳動軸通過兩個端蓋軸承固定在輸送線的導板上,跟著輸送線一起做上下往復運動。新結構采用兩個端蓋軸承用來保證傳動軸的位置精度,相比于之前的單個軸承座方式,精度有了很大的提升。將原來機構里的兩根傳動軸減少為一根,減少了由于磨損或安裝精度導致的兩邊齒輪不同步的問題。

由于齒輪箱固定不動,傳動軸跟隨輸送線做上下往復運動,傳動軸與軸承箱之間的距離是會隨著傳動軸的位置不斷的改變,所以傳動軸與軸承箱之間通過一根可以伸縮的萬向節來連接。在傳動軸隨輸送線升降的過程中,該萬向節通過自身的伸縮自動調整來適應傳動軸與軸承箱之間的距離。

3 結束語

新的輸送傳動機構通過可伸縮的萬向節將電機與傳動軸連接起來,實現了電機的固定安裝;電機與軸承箱之間采用膜片聯軸器連接,可自動調節,改善受力;電機傳動機構可以模塊化設計,節約設計時間和成本;電機固定安裝,降低輸送線舉升重量,提高了舉升的效率和節拍。

新的輸送傳動機構提高了生產效率,降低了設備故障率,產生了很好的經濟效益,對于此類生產線的輸送機構改造升級具有較好的推廣意義。

參考文獻:

[1]周權.伺服驅動技術在焊裝車間主焊白車身輸送線的設計應用[J].制造業自動化,2017,39(1):27-30.