高溫氣冷堆核電機組一次調(diào)頻控制策略研究

蔡寶玲,馬曉瓏,孟 強,王鵬飛,董 哲

(1.西安熱工研究院有限公司,陜西 西安 710054;2.華能石島灣核電廠,山東 榮成 264312; 3.西安交通大學(xué)核科學(xué)與技術(shù)學(xué)院,陜西 西安 710049; 4.清華大學(xué)核能與新能源技術(shù)研究院,北京 115003)

隨著國內(nèi)核電機組發(fā)電占比的增加,為實現(xiàn)電網(wǎng)穩(wěn)定安全運行,核電機組也需參與一次調(diào)頻。相較于火電機組,對核電機組一次調(diào)頻的研究較少。目前不同核電機組的一次調(diào)頻功能和參數(shù)設(shè)置有明顯區(qū)別,且各電網(wǎng)對核電機組一次調(diào)頻的要求不統(tǒng)一,作為首臺商業(yè)運行的高溫氣冷堆核電機組,華能高溫氣冷堆核電站示范工程(HTR-PM)一次調(diào)頻功能的研究也提上日程[1-7]。

1 高溫氣冷堆核電機組概述

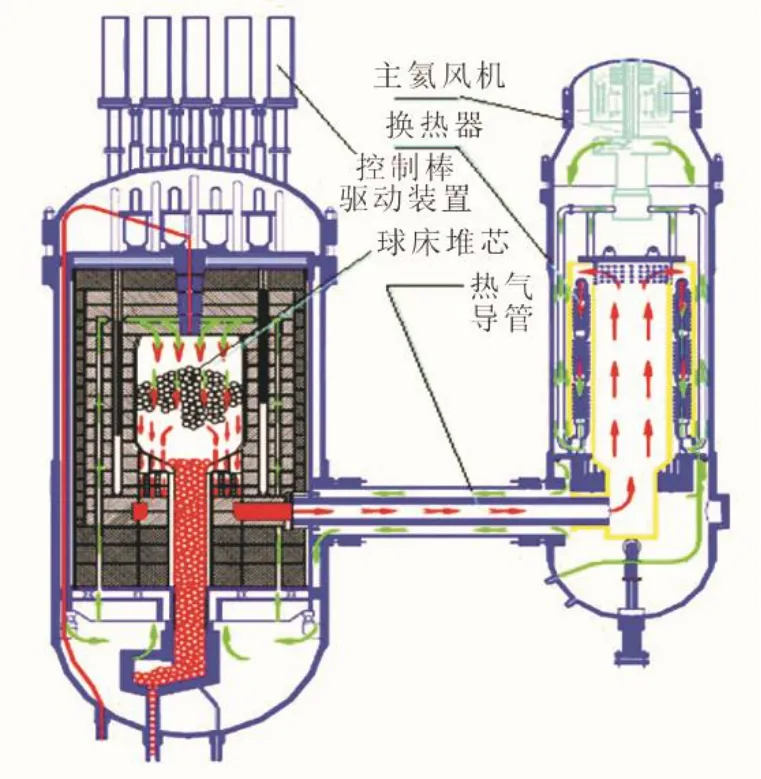

HTR-PM采用2個核蒸汽供應(yīng)系統(tǒng)(nuclear steam supply system,NSSS)模塊驅(qū)動1臺汽輪發(fā)電機組進行發(fā)電的結(jié)構(gòu)形式。核蒸汽供應(yīng)系統(tǒng)NSSS由1座球床式高溫氣冷反應(yīng)堆和1臺直流蒸汽發(fā)生器(once-through steam generator, OTSG)、主氦風(fēng)機和氦氣導(dǎo)管等設(shè)備構(gòu)成(圖1)。HTR-PM二回路包括主給水系統(tǒng)、大氣釋放系統(tǒng)和汽輪機及其輔助系統(tǒng)等。

圖1 高溫氣冷堆一回路結(jié)構(gòu)Fig.1 Structural diagram of the high temperature gas cooled reactor primary circuit

該汽輪機為上海汽輪機廠生產(chǎn)的額定功率為211 MW、全速、單軸、雙缸雙排汽、無中間再熱凝汽式核電汽輪機,主蒸汽管道采用“2-1-2”布置方式。設(shè)置2套一級大旁路系統(tǒng),每套通流能力為100%單堆額定熱功率時的蒸汽流量。2座反應(yīng)堆各設(shè)置獨立的啟停堆系統(tǒng),啟停堆系統(tǒng)的作用是在機組啟停過程中,實現(xiàn)核島蒸汽發(fā)生器出口蒸汽參數(shù)與汽輪機進口蒸汽參數(shù)的匹配。

HTR-PM反應(yīng)堆尚處于工程試驗階段,高溫氣冷堆機組設(shè)計采用“設(shè)定負荷”運行方式,不執(zhí)行負荷的自動跟蹤,即采用“機跟堆”運行方式。操作員根據(jù)電網(wǎng)需求設(shè)定目標(biāo)負荷,反應(yīng)堆實現(xiàn)功率控制,并網(wǎng)后汽輪機側(cè)維持蒸發(fā)器出口蒸汽壓力13.9 MPa。核島分散控制系統(tǒng)(DCS)與汽輪機數(shù)字電液(DEH)控制系統(tǒng)采用一體化方案,常規(guī)島控制系統(tǒng)還包括除氧器水位控制、凝汽器壓力控制等輔助控制系統(tǒng)。全廠功率控制與調(diào)節(jié)系統(tǒng)通過協(xié)調(diào)熱氦溫度控制系統(tǒng)、核功率控制系統(tǒng)、蒸汽發(fā)生器(steam generator,SG)出口蒸汽溫度控制系統(tǒng)、氦氣流量控制系統(tǒng)、輸出熱功率控制系統(tǒng)、給水流量控制系統(tǒng)、旁路控制系統(tǒng)及汽輪機控制系統(tǒng),使HTR-PM機組能夠穩(wěn)定運行于設(shè)定的功率水平并及時響應(yīng)負荷波動。

2 高溫氣冷堆核電機組控制方案

2.1 全廠功率控制與調(diào)節(jié)系統(tǒng)

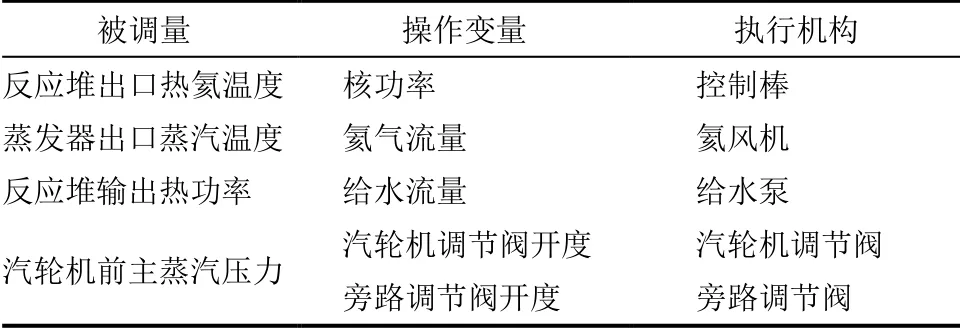

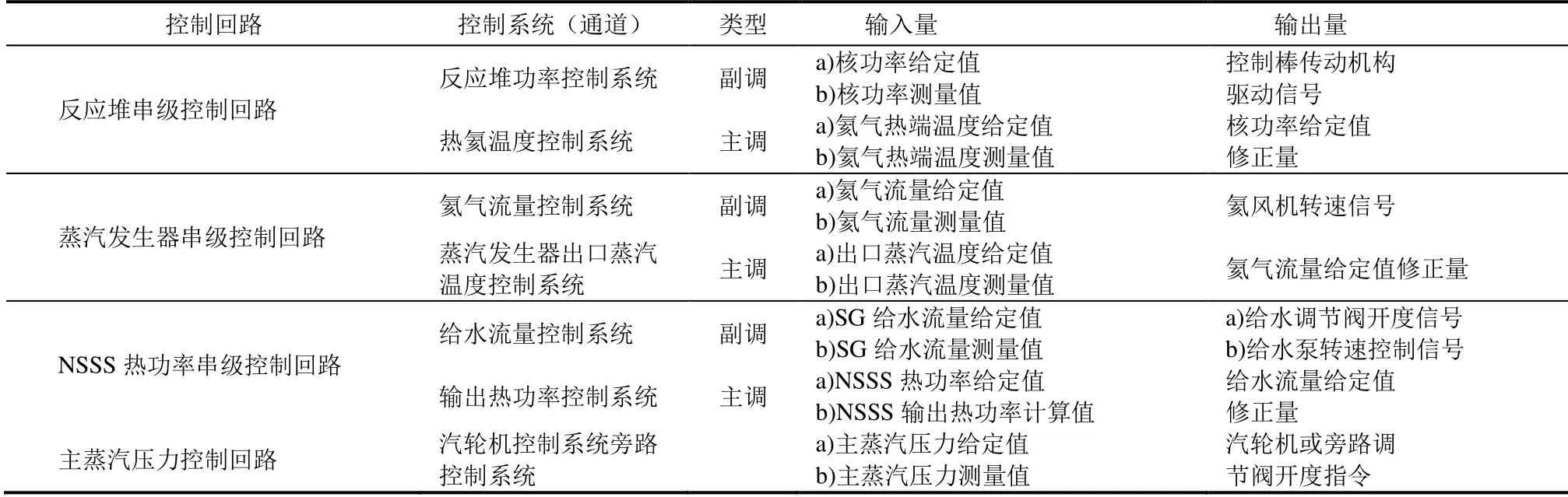

全廠功率控制與調(diào)節(jié)系統(tǒng)的被調(diào)量、操作變量和執(zhí)行機構(gòu)對應(yīng)關(guān)系見表1,全廠功率控制與調(diào)節(jié)系統(tǒng)各子系統(tǒng)輸入/輸出量見表2。其中,核功率給定值、氦氣流量給定值和給水流量給定值根據(jù)操作員設(shè)定功率值經(jīng)對應(yīng)函數(shù)計算得出,相應(yīng)控制回路投自動時產(chǎn)生其修正量。

表1 被調(diào)量、操作變量和執(zhí)行機構(gòu)的對應(yīng)關(guān)系Tab.1 Correspondence between the controlled variables, operational variables and actuators

表2 全廠功率控制與調(diào)節(jié)系統(tǒng)各子系統(tǒng)輸入/輸出量Tab.2 Input/output for each subsystem of the whole power plant power control and regulation system

反應(yīng)堆串級控制回路由反應(yīng)堆功率控制系統(tǒng)和熱氦溫度控制系統(tǒng)構(gòu)成。蒸發(fā)器出口蒸汽溫度控制系統(tǒng)與氦氣流量控制系統(tǒng)組成蒸汽發(fā)生器串級控制回路。反應(yīng)堆輸出熱功率控制系統(tǒng)與蒸汽發(fā)生器給水流量控制系統(tǒng)組成NSSS輸出熱功率串級控制回路,其中反應(yīng)堆輸出熱功率控制系統(tǒng)作為該串級控制回路的主回路,給水流量控制系統(tǒng)作為該串級控制回路的副回路。

2.2 汽輪機轉(zhuǎn)速功率控制系統(tǒng)

HTR-PM“機跟堆”運行模式汽輪機控制原理如圖2所示。汽輪機前主蒸汽壓力與蒸發(fā)器出口蒸汽壓力設(shè)計壓損為0.5MPa,由圖2可見,主蒸汽調(diào)節(jié)閥用于保證汽輪機前主蒸汽壓力(蒸發(fā)器出口蒸汽壓力)穩(wěn)定。HTR-PM機組負荷設(shè)定值為1號和2號堆目標(biāo)負荷值之和,當(dāng)反應(yīng)堆快速減負荷(RB)發(fā)生時即為RB目標(biāo)負荷值。主蒸汽壓力控制器的前饋輸入由通過機組負荷設(shè)定值—主蒸汽調(diào)節(jié)閥特性函數(shù)計算得出,當(dāng)緊急停堆或給水泵跳閘等RB情況發(fā)生時,通過快速減小主蒸汽調(diào)節(jié)閥開度來保證主蒸汽壓力的穩(wěn)定。

圖2 HTR-PM“機跟堆”運行模式汽機控制原理Fig.2 Control principle of steam turbine of the HTR-PM in "steam turbine following nuclear reactor" operation mode

2.3 蒸汽旁路與排放控制系統(tǒng)

HTR-PM 機組RB工況包括:當(dāng)發(fā)生單座反應(yīng)堆緊急停堆或單臺給水泵緊急跳閘時,DEH控制系統(tǒng)采取汽輪機甩負荷實現(xiàn)“停堆不停機”功能;當(dāng)發(fā)生2座反應(yīng)堆均停堆時,汽輪機緊急停機;當(dāng)發(fā)生汽輪機跳閘或外電網(wǎng)跳閘工況時,通過設(shè)置反應(yīng)堆降功率速度使2座反應(yīng)堆緊急降功率至50%RFP(reactor full power,RFP),實現(xiàn)“停機不停堆”功能。HTR-PM機組在發(fā)生RB工況時,蒸汽旁路與大氣釋放系統(tǒng)直接向凝汽器和大氣排放蒸汽。蒸汽旁路與大氣釋放系統(tǒng)由2個部分組成:

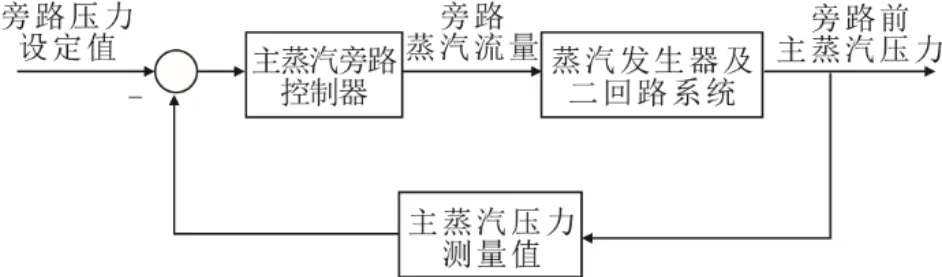

1)蒸汽旁路控制系統(tǒng) 向凝汽器排放蒸汽;在HTR-PM機組穩(wěn)定負荷運行時,其壓力設(shè)定值為主蒸汽壓力設(shè)定值基礎(chǔ)上增加0.5 MPa,50%PFP以上穩(wěn)定運行工況旁路處于關(guān)閉狀態(tài),在啟停堆系統(tǒng)運行期間則隨啟停堆系統(tǒng)運行工況而變化。HTR-PM“機跟堆”運行模式蒸汽旁路控制系統(tǒng)原理如圖3所示。

圖3 蒸汽旁路控制系統(tǒng)原理Fig.3 Working principle of the steam bypass control system

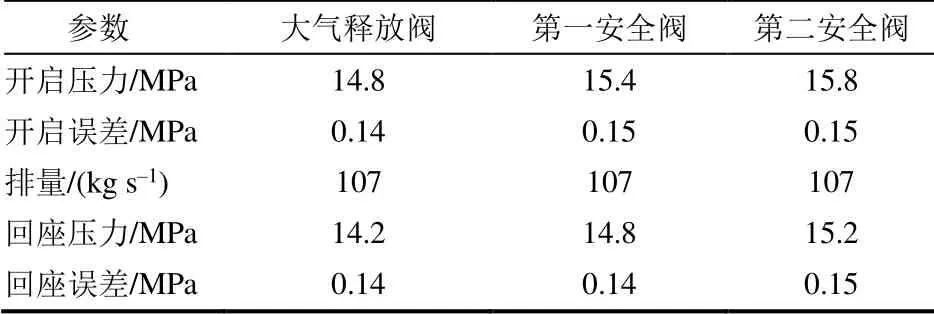

2)大氣釋放控制系統(tǒng) 當(dāng)二回路發(fā)生超壓保護時,大氣釋放系統(tǒng)直接向大氣排放蒸汽,超壓保護參數(shù)設(shè)置見表3。

表3 超壓保護參數(shù)設(shè)置Tab.3 Settings of the overpressure protection parameters

當(dāng)2個NSSS模塊處于自動調(diào)節(jié)方式,且均在50%~100% RFP范圍內(nèi)運行。全廠功率控制與調(diào)節(jié)系統(tǒng)保證HTR-PM機組適應(yīng)正常運行暫態(tài)而不引起反應(yīng)堆停堆、一回路或二回路的安全閥動作以及向冷凝器或大氣排放蒸汽。

3 HTR-PM機組一次調(diào)頻控制策略

由于HTR-PM機組采用“機跟堆”運行方式,即主蒸汽調(diào)節(jié)閥用于保證主蒸汽壓力(SG出口蒸汽壓力)穩(wěn)定,一次調(diào)頻功能投用對HTR-PM機組的穩(wěn)定運行有一定干擾,一次調(diào)頻方案需要考慮核安全。因此,在滿足一次調(diào)頻基本功能的前提下需要設(shè)置有效功率范圍、手動投入/切除、頻率控制死區(qū)和最大調(diào)節(jié)負荷限制等功能。

在HTR-PM機組低功率運行期間,由于需要進行蒸汽發(fā)生器主給水旁路閥切換到給水泵轉(zhuǎn)速控制的操作,同時考慮到汽水過臨界區(qū)參數(shù)波動等因素影響,若此階段一次調(diào)頻生效,如蒸汽發(fā)生器給水流量波動過大,則可能觸發(fā)反應(yīng)堆氦水比失調(diào)保護動作。當(dāng)HTR-PM機組滿負荷工況運行時,若電網(wǎng)頻率降低,一次調(diào)頻動作將使高溫氣冷堆核功率繼續(xù)增加,堆芯超出功率限值運行將增加反應(yīng)堆的不安全性。因此,HTR-PM機組的一次調(diào)頻應(yīng)設(shè)計有效功率調(diào)節(jié)范圍,可考慮電功率在30%~90%范圍內(nèi)允許投一次調(diào)頻功能,且當(dāng)?shù)陀?0%電功率時閉鎖向下調(diào)節(jié),當(dāng)100%電功率時閉鎖向上調(diào)節(jié)。

設(shè)置一次調(diào)頻的手動投入/切除功能,在一些不適合進行一次調(diào)頻的工況,如首次啟動后試驗階段,需要人為切除一次調(diào)頻功能。

為避免電網(wǎng)頻率較小范圍波動時汽輪機調(diào)節(jié)閥及控制棒頻繁動作,設(shè)置頻率控制死區(qū)功能。目的是消除因轉(zhuǎn)速不穩(wěn)定(由于測量系統(tǒng)的精度不夠引起的測 量誤差)等因素引起的機組負荷波動及調(diào)節(jié)系統(tǒng)晃動。頻率控制死區(qū)設(shè)置應(yīng)確保避開電網(wǎng)頻率的正常波動。

HTR-PM機組的功率變化設(shè)計為:負荷階躍變化不超出±2.5% PFP機組額定功率范圍,負荷線性變化速率不超出±2.5% PFP/min范圍,一次調(diào)頻也應(yīng)遵守此設(shè)計要求。調(diào)差參數(shù)取決于能夠滿足的最大功率變化的速率,目的是為了避免一次調(diào)頻動作幅度或速率過快導(dǎo)致HTR-PM機組偏離正常狀態(tài)運行,影響核安全。

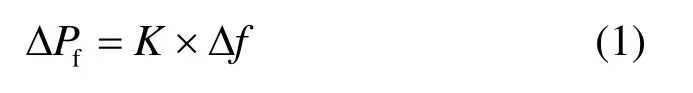

考慮高溫堆氣冷核電機組運行安全的需求,若電網(wǎng)內(nèi)非核電機組的調(diào)頻能力充足,應(yīng)適當(dāng)放寬高溫堆氣冷核電機組的一次調(diào)頻死區(qū)。暫定轉(zhuǎn)速死區(qū)為±2 r/min(0.033 Hz),轉(zhuǎn)速不等率為5%。一次調(diào)頻計算公式為:

式中:ΔPf為一次調(diào)頻量;K為調(diào)頻系數(shù),%/(r·min-1);Δf為頻差信號。因此,對應(yīng)變化1 r/min轉(zhuǎn)速差的一次調(diào)頻量為1.3 MW/(r·min-1)。

將一次調(diào)頻補償量換算為高壓調(diào)節(jié)閥的總閥位修正量,并疊加在總閥位指令上。當(dāng)未超過壓力波動允許范圍時,閉鎖DEH壓控回路的反向調(diào)節(jié);超過壓力波動允許范圍時,自動釋放閉鎖,閉鎖闕值為蒸發(fā)器出口蒸汽壓力與設(shè)定值的偏差不大于±0.5 MPa。

一次調(diào)頻的投入限定在2個反應(yīng)堆功率偏差不超過10%運行工況,同時把一次調(diào)頻補償量換算成給水流量給定值的修正量,由于2個NSSS模塊堆芯有一定的熱容量,增加或減少給水流量即增加或減少輸出熱功率,以實現(xiàn)汽輪機DEH控制系統(tǒng)快速跟蹤電網(wǎng)頻率,改變汽輪機輸出功率,同時通過全廠功率控制與調(diào)節(jié)系統(tǒng)使反應(yīng)堆功率相應(yīng)變化,最終穩(wěn)定一次調(diào)頻效果[8-11]。

4 HTR-PM核電機組實時動態(tài)模型

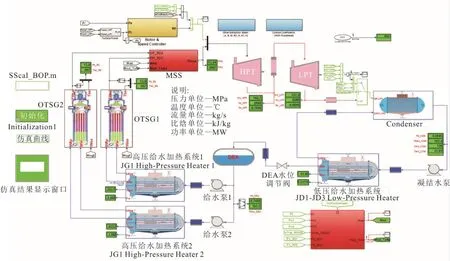

采用算法開發(fā)、數(shù)據(jù)可視化、數(shù)據(jù)分析以及數(shù)值計算的高級計算語言和交互式環(huán)境數(shù)學(xué)軟件,基于高溫氣冷堆核電機組工藝系統(tǒng)和控制系統(tǒng)設(shè)計數(shù)據(jù),開發(fā)HTR-PM核電機組全范圍實時動態(tài)仿真數(shù)學(xué)模型,如圖4所示。

圖4 高溫氣冷堆核電機組仿真模型框圖Fig.4 Block diagram of simulation model of the high temperature gas cooled reactor nuclear power unit

該仿真模型包含以下模塊:

1)一回路系統(tǒng)模型 包括堆芯、主氦風(fēng)機、控制棒系統(tǒng)、吸收球停堆系統(tǒng)、蒸汽發(fā)生器和冷/熱管段等模塊。

2)二回路系統(tǒng)模型 包括蒸汽發(fā)生器、主蒸汽系統(tǒng)、汽輪機本體、凝汽器、低壓給水加熱系統(tǒng)、除氧器系統(tǒng)和高壓給水加熱系統(tǒng)等模塊。

3)控制系統(tǒng)模型 包括全廠功率協(xié)調(diào)控制系統(tǒng)、汽輪機轉(zhuǎn)速功率控制系統(tǒng)、蒸汽旁路與排放控制系統(tǒng)及主要輔助控制系統(tǒng)等[12-13]。

5 一次調(diào)頻仿真試驗

基于開發(fā)的全范圍HTR-PM機組實時動態(tài)仿真模型,對電網(wǎng)頻率發(fā)生突變時HTR-PM機組參與電網(wǎng)一次調(diào)頻過程進行動態(tài)仿真試驗,分析一次調(diào)頻過程機組的動態(tài)響應(yīng)特性。

仿真假設(shè)在孤立電網(wǎng)下運行,二次調(diào)頻不起作用,初始運行工況為高溫氣冷堆核電機組75%PFP工況運行。仿真假設(shè)1號、2號反應(yīng)堆同時動作,其反應(yīng)完全相同,僅以1號反應(yīng)堆為例進行介紹。

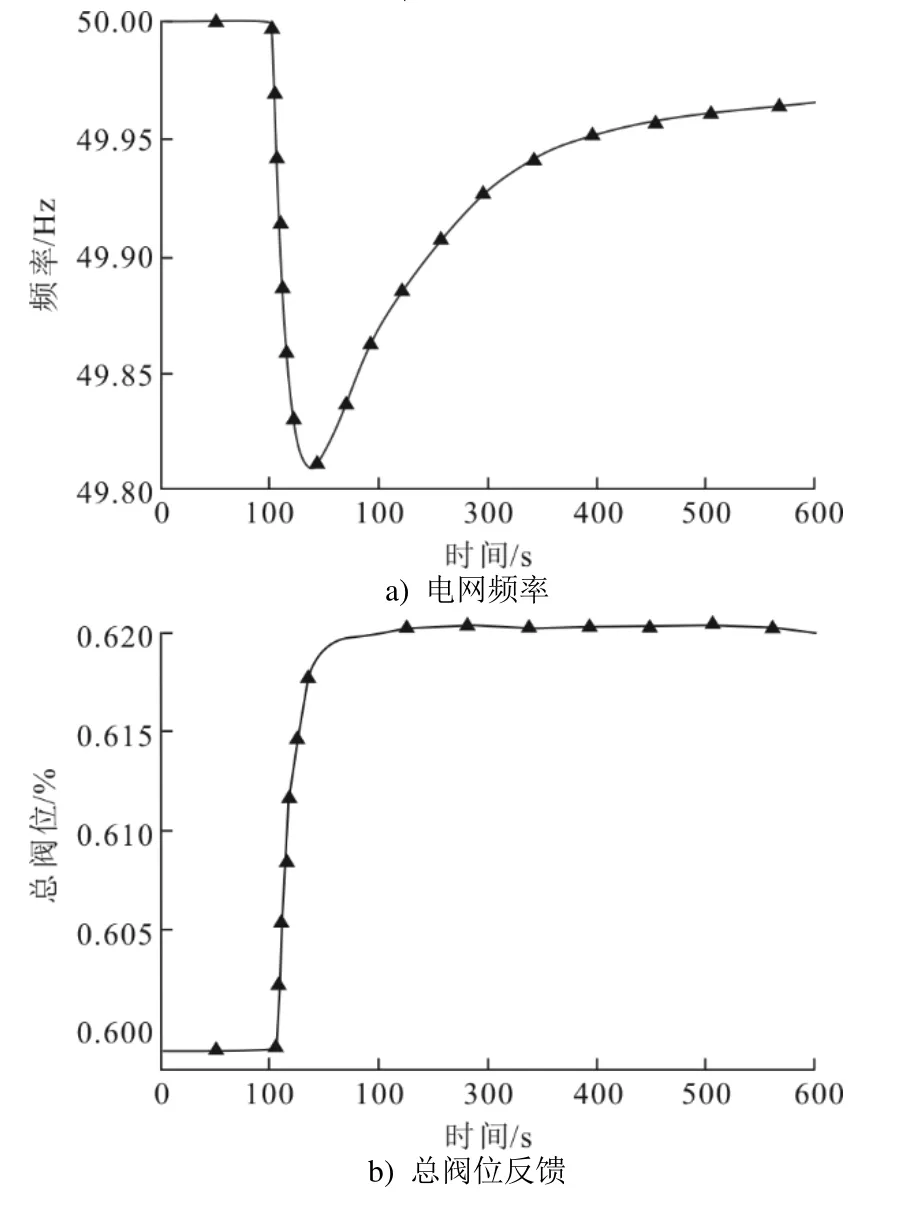

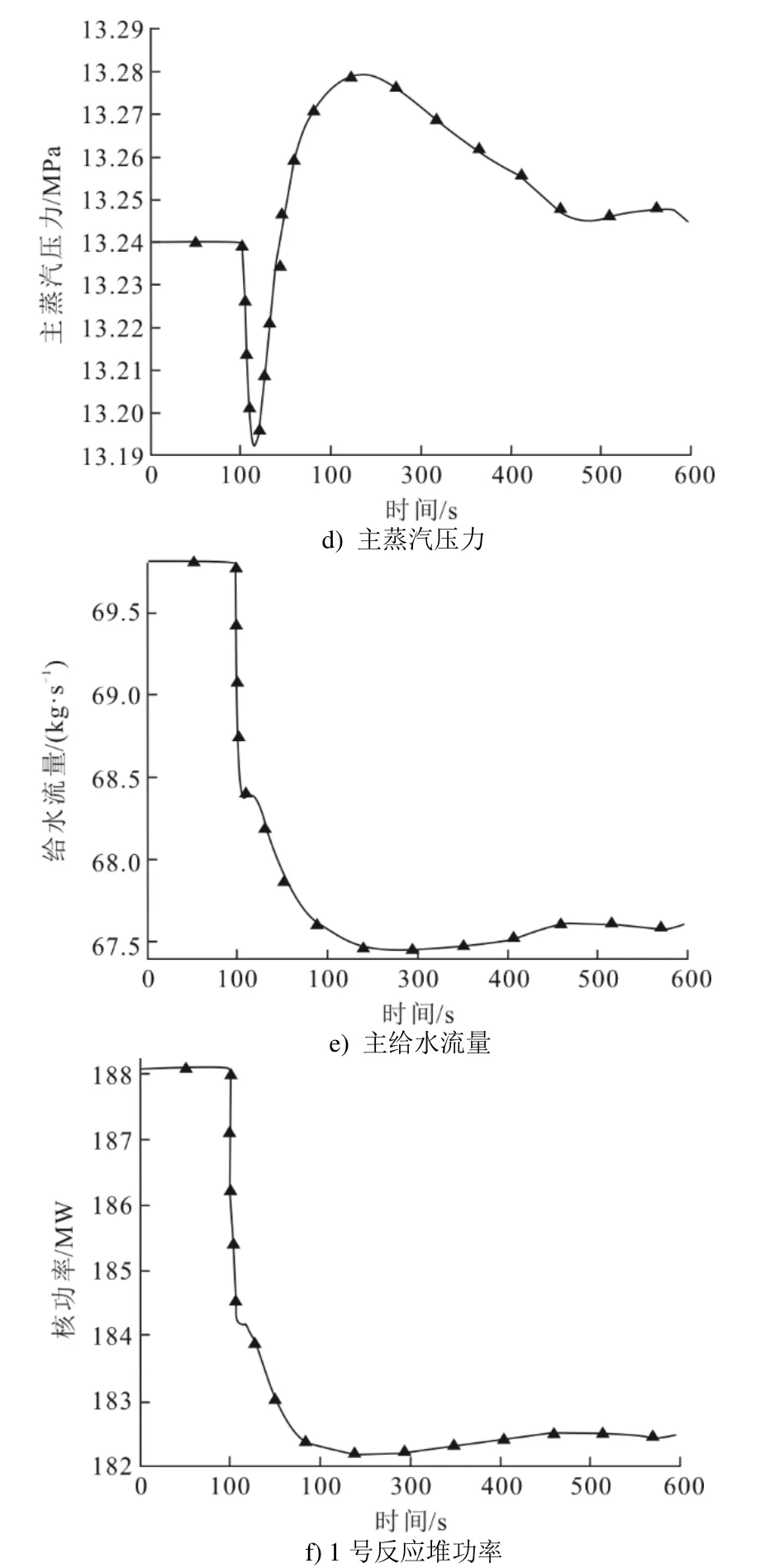

1)電網(wǎng)頻率發(fā)生-0.19 Hz階躍擾動 當(dāng)電網(wǎng)發(fā)生-0.19 Hz階躍擾動,HTR-PM機組參與一次調(diào)頻的動態(tài)仿真過程如圖5所示。

當(dāng)發(fā)生-0.19 Hz階躍擾動(圖5a)),即模擬機組發(fā)電負荷小于電網(wǎng)需求,由于一次調(diào)頻的作用總閥位快速增加(圖5b)),發(fā)電機功率隨汽輪機進汽量的增加而增加(圖5c))。

圖5 -0.19 Hz階躍擾動時的動態(tài)仿真過程Fig.5 Change of the No.1 reactor power with -0.19 Hz step disturbance

因一次調(diào)頻補償量換算為給水流量給定值修正量,給水流量亦快速增加(圖5e))。因給水流量增加提高給水壓力,以及反應(yīng)堆的負反應(yīng)性,反應(yīng)堆功率亦增加(圖5f));同時使主蒸汽壓力增 加,這部分作用抵消了閥門開度增加對主蒸汽壓 力的影響,主蒸汽壓力先略增又略降最后趨于 13.24 MPa穩(wěn)態(tài)值,波動范圍+0.068~ -0.02 MPa (圖5d)),滿足運行允許偏差±0.5 MPa的要求。基于全廠功率協(xié)調(diào)控制及自動調(diào)節(jié)系統(tǒng),HTR-PM機組瞬態(tài)過程趨于穩(wěn)定,頻率趨于恢復(fù)50 Hz,總閥位、汽輪機功率、核功率及給水流量均有所增加,達到新穩(wěn)態(tài)值運行。

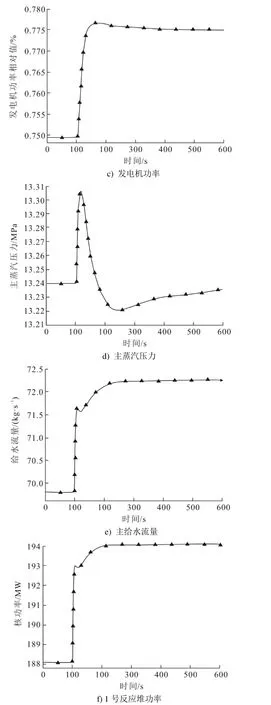

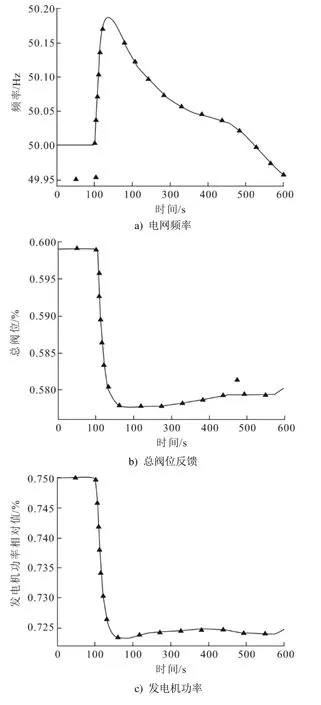

2)電網(wǎng)頻率發(fā)生+0.19 Hz階躍擾動 當(dāng)電網(wǎng)頻率發(fā)生+0.19 Hz階躍擾動,高溫氣冷堆核電機組參與一次調(diào)頻的動態(tài)仿真過程如圖6所示。

圖6 +0.19 Hz階躍擾動時的動態(tài)仿真過程Fig.6 Change of the No.1 reactor power with +0.19 Hz step disturbance

當(dāng)發(fā)生+0.19 Hz階躍擾動(圖6a)),即模擬機組發(fā)電負荷大于電網(wǎng)需求,由于一次調(diào)頻的作用總閥位指令快速減少(圖6b)),發(fā)電機功率隨汽輪機進汽量的減少而減少(圖6c))。因一次調(diào)頻補償量換算成給水流量給定值的修正量,給水流量亦快速減少(圖5e)),由于給水流量減少降低給水壓力及反應(yīng)堆的負反應(yīng)性,反應(yīng)堆功率亦減少(圖6f));同時使主蒸汽壓力降低,這部分作用抵消了閥門開度減少對主蒸汽壓力的影響,主蒸汽壓力先略降又略增最后趨于恢復(fù)13.24 MPa穩(wěn)態(tài)值,波動范圍-0.045~+0.04 MPa(圖6d)),滿足運行允許偏差±0.5 MPa的要求。基于全廠功率協(xié)調(diào)控制及自動調(diào)節(jié)系統(tǒng),HTR-PM機組瞬態(tài)過程趨于穩(wěn)定,頻率趨于恢復(fù)50 Hz,總閥位、汽輪機功率、核功率及給水流量均有所減少,達到新穩(wěn)態(tài)值運行。

因此,根據(jù)上述頻率±0.19 Hz階躍擾動實時動態(tài)仿真曲線(圖5—圖6)可見:基于全廠功率協(xié)調(diào)控制系統(tǒng)和一次調(diào)頻方案,HTR-PM機組通過一次調(diào)頻動作可快速減小機組的頻率偏差,反應(yīng)堆亦能校好地實現(xiàn)對汽輪機負荷的跟蹤,SG出口主蒸汽壓力波動在允許偏差范圍內(nèi)[14-15]。

6 結(jié) 語

本文在對HTR-PM機組控制特性研究的基礎(chǔ)上,提出了一次調(diào)頻控制策略。基于開發(fā)的HTRPM機組全范圍實時動態(tài)仿真模型,針對電網(wǎng)頻率階躍擾動進行了實時動態(tài)仿真試驗。試驗結(jié)果表明,理論上在一次調(diào)頻死區(qū)、調(diào)差系數(shù)及控制邏輯等設(shè)置合理的情況下,在允許負荷區(qū)間內(nèi),該HTRPM機組一次調(diào)頻控制策略可以實現(xiàn)輸出功率隨電網(wǎng)頻率變化,同時保證蒸發(fā)器出口蒸汽壓力在允許偏差范圍內(nèi)。該試驗研究為HTR-PM機組一次調(diào)頻控制功能實現(xiàn)奠定了一定的理論基礎(chǔ)。