油氣管道套筒修復技術的應用

周順榮

西南管道公司昆明維搶修分公司 云南昆明 650000

目前,我國已建油氣管道已逐步邁向“老齡化”階段。據統計,我國已建油氣管道服役時間在10~20 年之間的約占30%左右,服役時間超過20 年的約占20%以上。管道在長期服役過程中由于地理環境、地質條件、管道腐蝕、第三方破壞等因素影響,將不可避免的產生各類缺陷而影響管道的正常運行。

為保障管道安全、平穩運行,避免管道因壁厚減薄、管體缺陷等因素造成介質泄漏事故,需及時對缺陷部位進行加固或修復。套筒修復是一項較為成熟的管道缺陷修復技術,目前,油氣管道常用的套筒類型包括A 型套筒和B 型套筒兩類。

1 A 型套筒修復技術

A 型套筒主要適用于管壁損傷、電弧燒傷、管體凹陷、管道直焊縫凹陷等缺陷的修復,A 型套筒安裝后僅需焊接兩側的直焊縫,不涉及在役管道的焊接,修復工藝相對簡單。PRCI《修復手冊》規定:A 型套筒的安裝壓力必須低于管道缺陷區域所處壓力;國內相關標準規定:A 型套筒修復時應將管道壓力降低至焊接工藝評估值,且不超過0.8 倍的管道運行壓力,對于天然氣管道應停氣泄壓后進行套筒修復。

1.1 A 型套筒結構特征

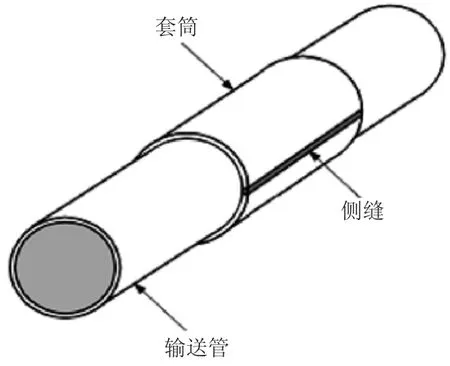

A 型套筒由兩塊半圓護板或兩片適當彎曲的板件組成,安裝于管道缺陷部位并將左右兩側焊縫焊接后完成修復作業,套筒結構如圖1 所示。A 型套筒焊縫可為單面V 形對接焊縫,或者由一條搭接鋼帶連接套筒的兩個半圓并焊接鋼帶與套筒間的半圓角,套筒焊縫結構如圖2 所示。

圖1 A 型套筒結構示意圖

圖2 帶擋條焊縫和側帶搭接焊縫示意圖

1.2 A 型套筒修復要點及優缺點

A 型套筒修復時,應將油氣管道缺陷處的壓力降至運行壓力的0.8 倍以下,安裝時應使套筒緊貼管壁,焊接前應進行焊口預熱;管道缺陷處與套筒間的環空間隙應填充環氧樹脂、聚酯化合物等可硬化材料。

A 型套筒安裝簡單,修復后的兩側直焊縫無需進行嚴格的無損檢測,主要用于管道上較小缺陷的修復;由于結構限制,A 型套筒不能用于修復管道環向缺陷或管道泄漏的修復,且套筒與管體間的環空區域較為狹窄,管道陰極保護工藝實施難度較大,管道缺陷修復處存在潛在的腐蝕風險。

2 B型套筒修復技術

B 型套筒修復作為一種焊接修復方式,是現有標準中除換管外的唯一一種管道缺陷永久性修復方式,可適用于管道的機械損傷、焊縫缺陷、裂紋及腐蝕等多種缺陷類型的修復,是一項重要的管道缺陷修復技術研究方向。

2.1 B型套筒結構特征

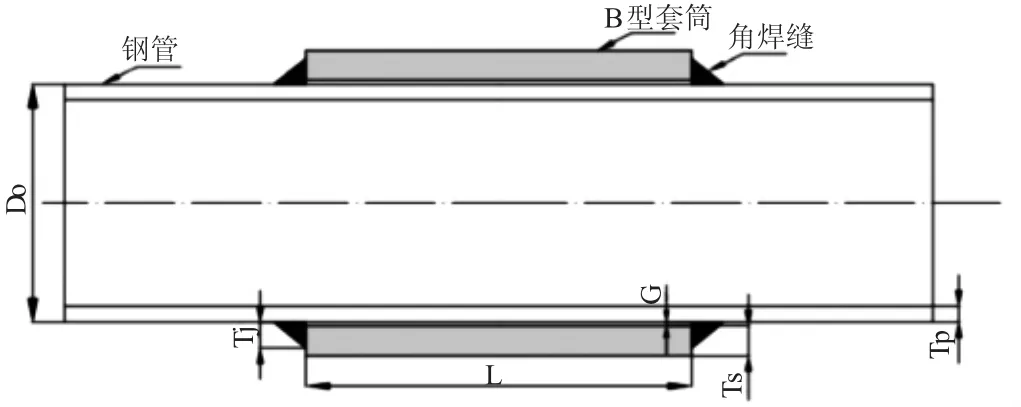

B 型套筒主要由兩片半圓狀弧板組成,修復時將套筒組對安裝至管道缺陷處并焊接左右兩側橫焊縫和前后環焊縫,以實現缺陷修復目的。套筒主要參數包括:管道外徑Do;管道壁厚Tp;套筒長度L;套筒厚度Ts;套筒與管道間隙G;角焊縫高度Tj 等。B 型套筒結構如圖3 所示。

圖3 B型套筒結構示意圖

B 型套筒修復時,套筒兩端與管道間的環向間隙將以焊接方式與管道連接,可用于修復管道泄漏或補強環形缺陷。由于B 型套筒已代替原管道環形焊縫在管道上形成接頭,套筒必須設計為高致密結構以承載管道運行壓力和結構應力。

據相關標準和研究表明,B 型套筒的材料可按照原管道材料等級選取,套筒長度一般控制在300mm~600mm范圍內。套筒壁厚的確定可按照輸送管道的設計標準采用等強度匹配設計并綜合考慮地質穩定情況,一般控制在17mm~25mm 范圍內。套筒安裝間隙的確定應綜合考慮實際施工過程中B 型套筒的安裝難度、管道本體變形、管道焊縫、焊接工作量等方面因素,安裝間隙一般控制在3mm~5mm 范圍內。

B 型套筒按照結構可分為圓形套筒、凸式套筒和凹槽式套筒。圓形套筒主要用于修復表面平滑的管道。凸式套筒預制有空腔突起部分,主要為了過渡焊縫或用于管道缺陷部位存在突起部件時的修復。凹槽式套筒安裝時凹槽罩于焊縫處,其他部分與管體貼合,套筒設計壁厚需減去凹槽深度,即套筒整體厚度大于其他兩類套筒。

2.2 B型套筒修復要點及優缺點

(1)B 型套筒修復作業前應進行焊接工藝評定,并嚴格按照焊接工藝施焊。

(2)管道缺陷修復時,應將管道運行壓力降低至焊接工藝安全評估值,且不超過管道運行壓力的0.8 倍;對于天然氣管道,應停氣泄壓后進行缺陷修復。

(3)套筒修復后的所有焊縫應采用無損檢測方法進行探傷。

(4)B 型套筒可適用于油氣管道缺陷永久性修復,修復后的管道具有良好的承載能力,可滿足管道的正常運行。

(5)B 型套筒修復工藝相較A 型套筒修復工藝復雜。

(6)相較換管修復方式,B 型套筒修復具有修復周期短、修復費用相對較低、對環境破壞程度較小等優點。

3 B型套筒修復難點

3.1 氫致開裂

氫致開裂是由于氫原子滲入管材內并在空穴處轉變為分子態聚集而產生很高的內壓,使得鋼材在內部產生裂紋。B 型套筒用于在役管道缺陷修復時,管道內部介質的流動會加快焊道的冷卻速度,焊縫迅速冷卻將導致鋼的淬硬傾向增加而產生淬硬的馬氏體組織;此時,若焊接所用焊條藥皮未充分烘干,管道表面存在水分、油污、鐵銹等附著物,焊接時空氣濕度過大,則焊縫處將可能產生大量的擴散氫并滲入氫原子,當焊縫處承受的應力超過臨界應力時將導致氫致開裂。

為避免在役管道B 型套筒修復時氫致開裂的發生,可采取以下措施:(1)控制氫源。焊接前應清除坡口及附近的油污、鐵屑等雜質并進行焊口預熱,可選擇低氫型焊條并嚴格進行烘干,焊接時可采用低氫焊接工藝。(2)控制硬度。據研究表明:焊前預熱可提高母材的溫度,延長焊道的t8/ 5,降低焊縫凝固后的冷卻速度;焊接過程中應避免在較短的時間內對局部區域施加較大的熱量輸入,宜多層多道施焊。(3)控制殘余應力。套筒焊接后的殘余應力會影響焊縫質量,若殘余應力過大將可能引起氫致開裂或延遲裂紋。據研究表明:合理的安裝、固定支撐、焊前預熱、合理的焊道順序、焊后熱處理、焊縫保溫等措施可減少焊縫處的應力集中現象。

3.2 燒穿

在役管道上焊接B 型套筒時,管道內部介質存在一定壓力。焊接時若管道未熔化金屬的強度不足以抵抗焊接高溫產生的熱應力和管道內介質壓力的共同作用力,將會導致管道燒穿失穩而造成嚴重的安全事故。據研究表明:在役管道B 型套筒焊接時管道燒穿主要包括焊接熱量輸入過大導致的直接燒穿和管材未熔部分強度在高溫作用下不足以抵抗管內介質壓力而產生的間接燒穿。

據研究表明,在役管道焊接時燒穿受到管道本體、焊接工藝參數、附加壓力、管內介質等多種因素的影響。通常認為,管道焊接時燒穿的主要因素包括壁厚、管內介質壓力和焊接線能量。焊接時:壁厚越厚、熔深越小,則越不易燒穿。而熔深隨焊接線能量的增加而增加,當線能量一定時,熔深隨焊接電流的增大而增加。在役管道焊接時,若線能量過大,則熔深過大促使管壁減薄,管壁未熔化金屬無法承受管內介質壓力時將發生管道破裂;若線能量過小,熔深不夠將導致焊接接頭的力學性能差,焊縫冷卻速度過快,最終可能導致氫致開裂。

在役管道焊接的技術難點在于既要保證充分的焊接熱輸入以防止焊后氫致開裂,還需避免熱量輸入過大導致燒穿。除此之外,部分管道介質在焊接高溫的影響下易發生分解,在高溫環境下局部壓力迅速升高將增加爆炸風險。

4 結語

套筒修復技術適用于管道多種缺陷類型的修復,套筒修復在用于油品管道缺陷修復時,既可保障管道介質輸送的連續性,還具有修復成本低、修復工期短、環境破壞小等優點。但油氣管道的在役焊接具有多種不確定因素,包括作業條件、不良環境、人員技能等方面。因此,在套筒修復時需制定合理的焊接工藝條件和完善的作業管理程序,確保套筒修復工作安全實施。

(1)A 型套筒修復工藝相對簡單,修復過程不涉及管道本體的焊接,但不適用于管道環向、泄露或較大缺陷類型的修復。

(2)B 型套筒修復適用于管道的機械損傷、腐蝕、裂紋、焊縫缺陷等多種缺陷類型的修復,是現有標準中除換管外的唯一一種管道缺陷永久性修復方式,是一項重要的管道修復技術研究方向。

(3)B 型套筒修復時焊縫質量要求高,修復過程中存在氫致開裂、燒穿等風險,為防止燒穿,施焊前需預先對管道運行條件和焊接工藝進行評價,確定安全的焊接參數;同時應嚴格控制氫含量以及熱影響區硬度,防止出現氫致開裂。