特高壓輸電線路全過程機械化施工技術應用

趙 琦,胡 科,聶榮鎮

(國網湖北送變電工程有限公司,湖北 武漢 430063)

0 引言

特高壓輸電線路是實現能源資源集約開發、促進清潔能源發展的重要載體,是當今轉變能源發展方式、保障能源安全和實現能源優化配置的必然選擇,是實現我國“西電東送,北電南供”、建設“全球能源互聯網”、落實國家“一帶一路”發展戰略的重大工程[1-4]。至“十四五”末,國網湖北省電力有限公司(以下簡稱“湖北公司”)將新建成“五交五直”10項特高壓工程,規模達到:特高壓交直流站5座,線路長度突破5 000 km,達到5 324 km。屆時,將建成兩條外電入鄂直流大通道,直流區外受電能力達到1 600萬kW,全面建成華中“日”字型特高壓交流環網,省間電力互濟能力大大增加,推動湖北電網邁入特高壓時代,對湖北電網加快向能源互聯網轉型升級具有重要戰略決定性意義,為實現湖北公司電網轉型作出有力貢獻。

我國經濟社會經過高速發展,電網也進入大規模建設階段,電網建設面臨一系列問題。一是勞動力資源越來越緊張,人工成本持續上漲,傳統的勞動密集為主的施工方法將難以為繼;二是傳統施工方法作業強度大、效率低,而且安全風險高。國家電網有限公司(以下簡稱“國網公司”)針對上述問題,提出了輸電線路全機械化施工理念,要求改變線路工程建設過去以人力為主、機械為輔的方式,實現線路工程建設向機械化方式的轉變,有利于提升電網安全質量、效率效益、工藝水平。

特高壓工程桿塔高、單件塔材重、導地線截面大、建設環境復雜,傳統施工裝備、施工技術很難適應,施工技術和裝備嚴重制約建設能力進一步提升,而人們的用電需求在不斷增加,必須進行更高程度的機械化施工,提高施工的安全性和靈活性[5-6]。實現架空輸電線路全過程機械化施工有利于支撐特高壓工程建設,滿足電網大規模建設需求,確保安全優質高效完成電網建設任務[7-10];有利于推動建設“施工管理型、專業技術型”施工企業,加快培育施工裝備科技創新人才,全面掌握施工技術研發、持續創新等核心競爭力;有利于提高施工效率效益、安全質量水平,轉變傳統“人力為主、機械為輔”的施工模式,有效解決施工人力減少、勞務成本上漲問題,減輕施工現場人員勞動強度[11-14]。

本文結合國網湖北送變電工程有限公司近年來在湖北境內參建的±800 kV 陜湖線、±800 kV 白江線、±800 kV 白浙線、1 000 kV 荊武線、1 000 kV 南荊長線及駐武線等特高壓工程,重點闡述特高壓輸電線路全過程機械化施工技術應用及施工過程中的綜合效益分析。

1 特高壓輸電線路全過程機械化施工技術應用

1.1 臨時道路修筑機械化施工技術應用

大多特高壓輸電線路施工需要在人煙稀少地區完成整體的施工工作,為了減少由于施工場地偏遠,交通不便等問題對施工造成的影響,在施工前要修建臨時道路,以輔助完成對特高壓輸電線路的安裝[15-16]。

1)對于施工必經的但部分路段不滿足施工機械通行需求的主干道路、重要的鄉村公路等施工道路,一般通過填平、拓展、碾平、壓實等手段對原有道路進行改造。

2)地面起伏不大但地表含水豐富,此類情況一般機械無法到達塔位。對部分基礎,雖然履帶式挖掘機可到達塔位,但僅能保證基坑開挖時的機械化,后續機械化施工諸如混凝土泵車進場、塔材的運輸及吊車組塔等仍存在困難。因此,對此部分位于平原地段的塔位,采取新修臨時道路并結合鋪設鋼板、路基箱的方式。

3)位于溝渠地段的塔位,一般機械通行均會產生下陷,若修筑傳統臨時道路需鋪設石子等,會封堵現有的灌溉水網。對此類地形塔位,采取鋪設涵管方式,局部鋪設鋪路墊板的方式。

目前常用的修路設備主要為挖機、壓路機、推土機及裝載機等,這些裝備施工市場化程度高,因此以租賃為主。

1.2 材料運輸機械化施工技術應用

由于特高壓輸電線路普遍為規模較大的施工工程,因此需要更多的施工材料,并且在施工前還需要對材料進行預處理,而傳統施工材料主要依靠人力及馬幫完成運輸,因此對于運輸量及運輸速度都存在很多的局限性。應用機械化施工技術后,可以通過構建機械化輸送通道,完成對施工材料的運輸,提高了工程整體的運輸效率。

施工現場物料運輸環節,常用的機械有貨車、全地形履帶式運輸車、貨運索道,路面情況較好的可以使用大卡車、半掛式運載卡車以進一步加大載重量,如果是山區臨時道路或者開辟的臨時運輸道路,路面情況較差的,可以選用小三輪運輸車,增強運載工具對道路路面的適應性。履帶式運輸工具一般用于路面地基軟弱的地形條件下,或者坡度較大的山地區域,對于氣候的適應能力較強,能節省大量的人力成本[17]。索道運輸方式是較最常用的運輸方式,其運輸的工效高、施工方便、建設周期短、對環境破壞小,可適用于高海拔的山嶺地形條件,建成后的運輸成本也較低,氣候適應能力強。在±800 kV陜湖線、±800 kV白江線、±800 kV白浙線應用的“新型往復式索道”施工機械,大幅度提高了塔材、金具的運輸效率,有效克服了地形限制、環境保護等難題。

1.3 基礎施工機械化施工技術應用

目前特高壓常用的灌注樁、大開挖基礎、巖石錨桿基礎、預制微型樁基礎、PHC樁均有專業機械設備用于施工。對于土方挖掘量要求較高,環境影響因素較小的施工現場,應選用挖掘機來進行基礎開挖的施工。對于挖孔、鉆孔類機械,由于其不同的挖掘設備種類,要根據現場的實際情況靈活選用。例如,旋挖鉆機適用于黏性土、粉土、砂巖等土層,適應性較強;沖擊打樁機結構簡單,使用便捷,動力消耗較少,可以適用于卵石層和基巖等地段,對于成本的控制有顯著優勢;機械洛陽鏟的采購成本較低,但是需要人工操作,可以適用于人工資源豐富的施工單位;履帶式液壓沖擊鉆機的地質適應能力最強,設備操作簡單,可以適用于復雜的地質環境施工現場;巖石錨桿鉆機一般用于海拔較高的山嶺環境,其錨孔的開挖精度較高,可以適用于高精度的施工作業。

例如荊門-武漢1 000 kV 特高壓輸電線路(6 標)施工中,根據地形、地質條件,基礎多位于小山丘上,可依靠的運輸道路條件良好,地質條件以強、中風化巖石為主,為了保證施工安全和進度,對挖孔樁和灌注樁基礎采用了185n.m、235n.m、285n.m、360n.m 等多種型號的旋挖/電建鉆機,實現了機械化施工率的100%。

混凝土施工的機械化主要內容包含混凝土制備和輸送、混凝土泵送、混凝土灌注等。在混凝土施工過程當中,應靈活選用混凝土制備和輸送方法,嚴格按照施工要求來進行泵送、灌注等環節,針對不同的地形條件設計不同的專業混凝土施工方式。在設計方案的過程中要綜合考慮樁土基礎,最大程度減少混凝土用量;通過基礎埋深、主柱寬度、底板寬度和厚度的優化等專業施工手段控制混凝土用量,控制施工成本;在特殊的特高壓線路基礎柱體截面階段,可以使用空心鋼筋混凝土基礎,從而減小施工難度,達到最好的施工效果。基礎機械化施工現場應用示例如圖1所示。

圖1 白鶴灘-浙江±800 kV特高壓直流輸電工程基礎施工應用機械化施工裝備Fig.1 Mechanized construction equipment in foundation construction of Baihetan-Zhejiang ±800 kV UHVDC transmission project

1.4 桿塔組立機械化施工技術應用

伴隨桿塔高度及自重的增大,從最初的人字抱桿到應用時間最長的格構式抱桿,再到當前更具安全性的落地抱桿,桿塔組立經歷了漫長的由半機械化到全機械化的過程[18-19]。

桿塔組立可細分成整體立塔與分解組塔兩種形式,考慮到現階段特高壓桿塔的高度高、自重偏大,已不再適用整體立塔方式。對于特高壓鐵塔,塔形尺寸顯著增加,塔材單件重量大,安裝精度要求高,質量控制嚴,組塔施工難度增加,為此,國網公司推薦使用吊車和落地抱桿組塔,嚴格限制內懸浮抱桿組塔(平地地形100%應用落地抱桿或流動式起重機組塔,其他地形應用落地抱桿或流動式起重機組塔比例不低于80%)。目前特高壓組塔應用較成熟的主要有吊車組塔、落地雙平臂抱桿組塔、落地雙搖臂抱桿組塔等3種機械化組塔方式。當采用落地抱桿組塔時,輔助裝備有單抱桿、人字抱桿以及抱桿監測裝置。抱桿驅動裝置主要有電動卷揚機、機動絞磨、液壓絞磨以及絞磨尾繩收線裝置等。當采用流動式起重機組塔時,輔助裝備為對接裝置,螺栓緊固施工主要為數控扭矩扳手。

1.4.1 吊車組塔

在交通方便、起吊高度在120 m以下塔位,優先采用吊車組塔。根據現場實際需要,可投入25 t、50 t、60 t、100 t、130 t、260 t、300 t、350 t、400 t等多種型號的流動式起重機對適用吊車組立的塔位開展組塔作業。塔腿及塔身40 m 以下部吊裝范圍大、單根主材重、斜材較長,就位高度較低,視線和通訊情況好,安全性高,可采用25 t~60 t 的吊車進行。塔身40 m 以上,75 m~80 m 以下部分及下橫擔、中橫擔斷面尺寸明顯變小,塔身部分可分片吊裝,該部分單吊重量有所增加,就位高度較高,橫擔吊裝較困難,可選擇100 t~130 t吊車進行吊裝。鐵塔全高在90 m 左右,采用260 t 吊車吊裝,90 m~105 m,采用300 t 吊車吊裝,100 m~120 m,采用350 t~400 t 吊車吊裝。一般350 t 吊車日均費用2 萬元,全部副臂達到最大起重高度時,吊裝能力差,有可能不能滿足上橫擔和地線橫擔的整體吊裝,需分散吊裝,工效降低。所以塔高在120 m以上時,從經濟性和安全性考慮,不宜使用吊車。傳統1 000 kV 雙回立塔需要20 d左右,通過在荊武線、白江線及白浙線特高壓的實踐,采取吊車立塔僅需8 d~10 d,工效提升50%以上,安全可靠性大大提高。但所需吊車噸位較大,且以市場租賃為主,使用頻次低,對操作人員要求高,往往需要較大投入來租賃吊車和修路。

1.4.2 落地雙平臂抱桿組塔

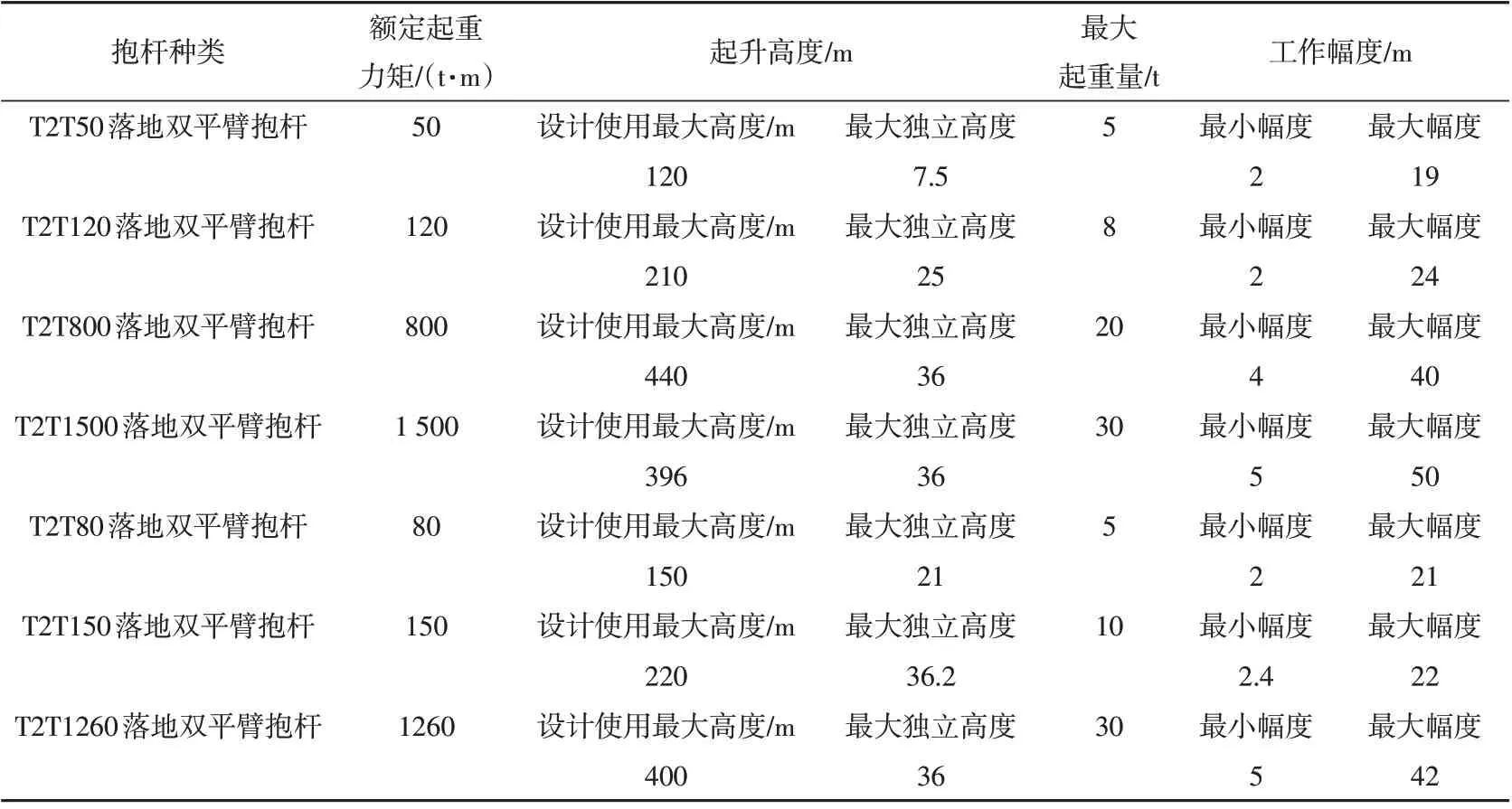

落地雙平臂抱桿主要用于地形地勢較好,呼高高的塔位,按設備許用工況和經濟分析,可采取25 t~60 t吊車配合完成塔腿底部兩段及抱桿的組立,再使用雙平臂抱桿進行塔身以上部位的吊裝,特別是特高壓大跨越塔,雙平臂抱桿的優勢尤為顯著。

落地平臂系列抱桿作為國網湖北送變電工程有限公司首創,其在建筑塔吊的基礎上進行3大創新:一是采用可折疊收攏的、對稱的雙水平吊臂;二是液壓頂升,地面加節,司機在地面操作;三是使用標準件裝配式軟附著及底座。抱桿安全裝置齊全,安全性能好,功能齊全,自動化程度高,操作簡便實用,組塔工效是傳統抱桿的3.6至4.2倍。目前常用的落地平臂抱桿主要有T2T50、T2T80、T2T120、T2T150、T2T800、T2T1260、T2T1500等型號(落地平臂抱桿系列性能參數如表1所示),設計最大使用高度從120 m到400 m不等,額定起重力矩最大可達到1 500 t·m。目前已經施工完成的南荊長螺山大跨越跨越塔,全高371 m,單基塔重約4 400 t,超出現有特高壓最高鐵塔93.5 m,針對該跨越塔結構特點,國家電網公司研制了T2T800大型落地雙平臂抱桿,其頂升高度達到440 m,創下頂升高度之最,落地雙平臂抱桿現場應用示意圖如圖2所示。

圖2 大型落地雙平臂抱桿圖Fig.2 Diagram of large landing double flat arm holding rod

表1 落地平臂抱桿系列性能參數Table 1 Performance parameters of landing flat arm pole series

1.4.3 落地雙搖臂抱桿組塔

雙搖臂落地抱桿是近一兩年發展起來的,它綜合了傳統內懸浮雙搖臂抱桿和雙平臂落地抱桿的特點,除了雙搖臂特征外,其余與雙平臂落地抱桿幾乎無異。相對于雙平臂抱桿,雙搖臂抱桿承載力偏小,但桿身截面小重量輕,更有利于工地運輸,更適用于山地施工。

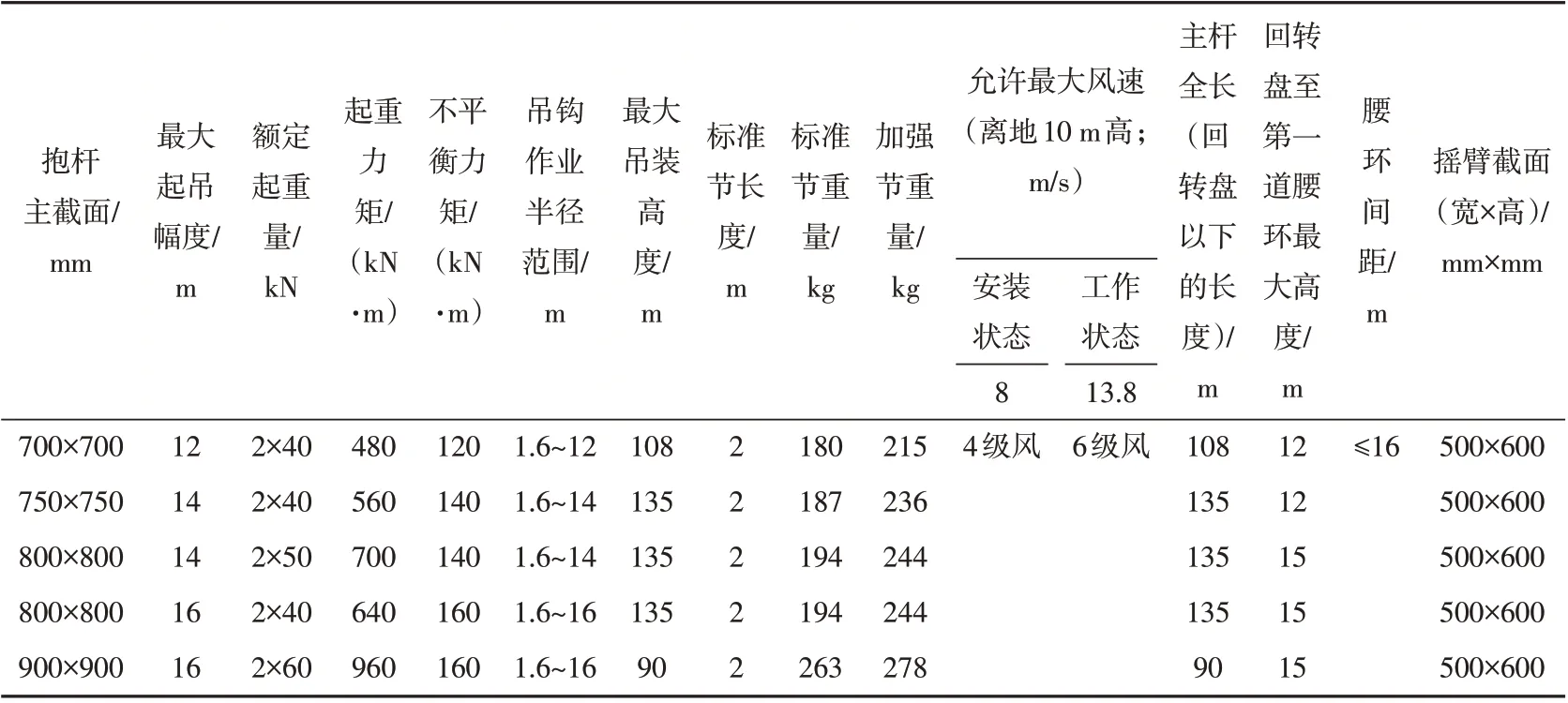

落地雙搖臂抱桿目前已成為特高壓桿塔組立的常規方案,它具有適用性能廣,施工效率高,施工安全可靠的優點。采用傳統的懸浮抱桿組塔,需將抱桿提升至高出鐵塔頂面20 多米,地面控制拉線需引至塔外100 多米,地形較差的地方甚至引至200 m~300 m,對施工場地要求較高,在臨近帶電體組塔施工中制約明顯。而且施工過程中,整個起吊系統在理論上處于力學臨界狀態,受風力影響顯著,對現場指揮、系統控制的要求都很高。而落地雙搖臂抱桿整體的穩定性依賴底座、內拉線和多組腰環。擺脫了承托繩、外拉線、地錨等因素,安全要素基本都集中于塔基占地內部,監測和控制大為簡化。落地雙搖臂抱桿起吊完全采用直上直下方式,鋼絲繩系統垂直受力,攬風拉線所需控制力很小,從而大大提升了起吊過程的抗風能力及系統穩定性。特別是對付酒杯型直線塔曲臂部分的吊裝,雙搖臂抱桿的安全性和效率是懸浮抱桿無法比擬的。目前落地雙搖臂抱桿在南長線、白江線、白浙線等特高壓建設中得到了廣泛的應用。落地雙搖臂抱桿系列性能參數見表2,落地搖臂抱桿現場應用示例圖如圖3所示。

圖3 白鶴灘-江蘇±800 kV特高壓直流輸電工程大力推廣落地搖臂抱桿Fig.3 Vigorously pushed wide landing rocker boom of Baihetan-Jiangsu ±800 kV UHVDC power transmission project

表2 落地雙搖臂抱桿系列性能參數Table 2 Performance parameters of double rocker arm series

1.5 架線施工機械化施工技術應用

隨著科技水平的發展和提升,當今的施工過程中已經實現了對架線施工的機械化。在施工過程中,采用無人機展放初引繩、機械展放導引繩的方式,使用牽張機進行架線施工能夠完全滿足當前架線施工的施工要求,免除了高空架線的安全隱患,是現代化機械技術應用于輸電線路工程中的典范[20-21]。

目前特高壓架線施工已逐漸由機械化向數字化轉型發展。在荊武線等特高壓的“三跨”放線段,已逐步推廣應用集控可視化張牽設備,集控可視化系統可以保證操作員接受信息的及時、準確、清晰,減少操作之間的時間差。集中控制室最多可對所處牽張場內4臺設備實施集中控制,也可以通過專用平臺及公網對設備實施遠程控制,僅需1位操作人員就能夠實現8分裂導線的同步展放,有效消除操作人員駐守設備時存在的機械傷人及惡劣環境影響帶來的隱患問題,減少了傳統工藝的人員監測點設置和設備操作人員數量,總體減少人工投入30%。人員的減少和智能化提升,使得特高壓機械化和數字化架線作業具備高可靠性和安全性。

同時,特高壓架線施工的機械化能顯著提高輸電線路工程中架線工程的施工效率,可以利用高空架線的方式繞開一些植被和高山,對于生態環境的保護具有重要意義,是現代企業發展資源友好型、環境節約型的顯著體現[22-23]。特高壓架線機械化施工現場應用示例如圖4所示。

圖4 白鶴灘-江蘇±800 kV特高壓直流輸電工程跨越漢江施工Fig.4 Across-Hanjiang-River Construction of Baihetan-Jiangsu±800 kV UHVDC transmission project

2 特高壓機械化施工綜合效益分析

通過標準化索道、旋挖鉆機、落地抱桿、各型號吊車等專用機械化裝備在特高壓工程建設中的應用,協調統籌全過程機械化施工管理,合理配置機械、人力等資源,提高了現場施工機械化程度,減少人力投入,降低勞動強度、本體材料成本,提高各施工過程建設效率及質量,降低安全風險,縮短工程建設周期,有力保護生態環境,全面提升工程建設經濟、社會等綜合效益[24-26]。

2.1 經濟效益顯著

通過對±800 kV白江線、±800 kV白浙線、1 000 kV武荊線等多個工程旋挖鉆機使用情況進行分析,對于中風化巖石成孔成本約1 000 元/m3,對于強風化巖石成孔成本約500元/m3對于軟弱泥質地質,成孔成本約在100 元/m3。相比傳統的水磨鉆、風鎬及循環鉆等成孔方式,分別降低成本25%、20%、25%以上,施工效率得到極大提高,人力成本降低。同時,因機械化施工可取消部分混凝土護壁等要求,節約材料本體費用。荊武線(6標)投標階段筋護壁重量為2 150.46 m3,機械化施工后護壁實施量為1 621.978 m3,共減少混凝土528.482 m3,減少比例24.6%。

因設計理念的改變亦可減少本體費用,如對挖孔基礎因旋挖鉆機受進場道路等因素限制,工程將48基挖孔基礎的7基在設計階段調整為錨桿基礎,單基平均減少103 m3,減少混凝土方量約為51.9%。開展機械化施工作業后,現場均可采用機械運輸方式,塔材、絕緣子等運輸可節省材料運輸費用。±800 kV白江線(鄂7標)機械化成孔施工塔位共減少混凝土388.96 m3,鋼筋13.856 t,減少了混凝土護壁工程量,節約材料本體費用,采用汽車運輸平均降低費用1.5萬元/基。

2.2 減少人力投入,降低勞動強度,提高機械化程度

挖孔基礎使用旋挖鉆機等專用機械,桿塔組立使用落地平臂抱桿和吊車,各工序機械化施工率達到100%,相比傳統人工開挖和懸浮抱桿組立鐵塔,人力投入明顯減少,勞動強度大幅降低,節約人力成本。如基礎成孔過程單樁平均減少人力投入20人天,基礎階段機械化程度由71%提高至100%。±800 kV 白浙線(鄂7標段)基礎成孔過程減少人力投入4 400人天,基礎機械化率由65%提高至88.51%,組塔作業機械化率96.96%,綜合機械化率達92.74%。

2.3 提高工程建設效率

特高壓全過程機械化施工顯著提高物料運輸、基礎施工、桿塔組立等工程建設效率,經試點工程應用統計,與傳統人力為主施工方式相比,各工序工期縮短。

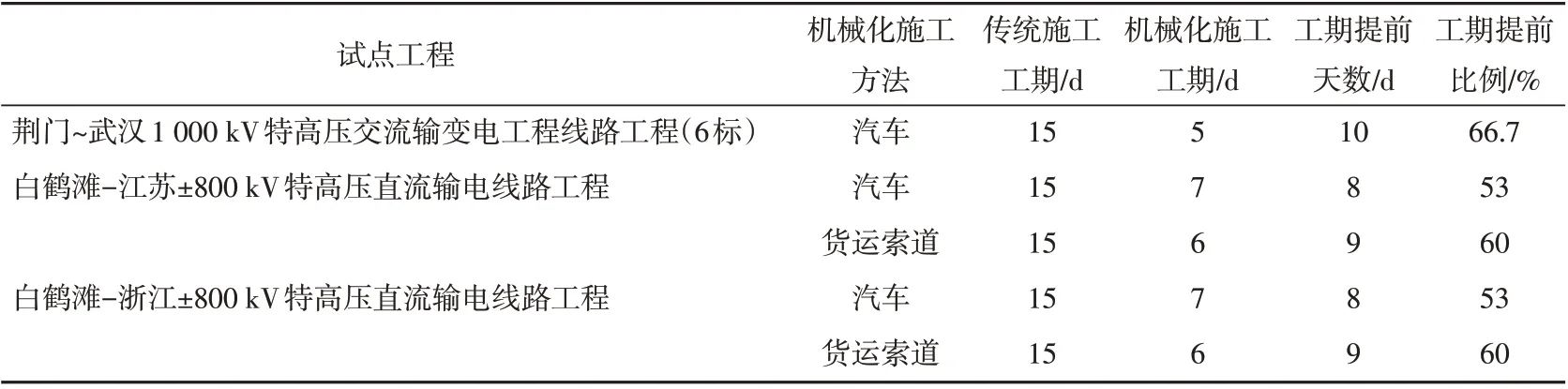

2.3.1 工地運輸

傳統施工材料主要依靠人力及馬幫完成運輸,因此對于運輸量以及運輸速度都有所限制。應用機械化施工技術后,可以采用貨車、全地形履帶式運輸車、貨運索道完成對施工材料的運輸,提高了工程整體的運輸效率,工地運輸進度效益比較見表3。

表3 工地運輸進度效益比較Table 3 Comparison of construction site transportation schedule benefit

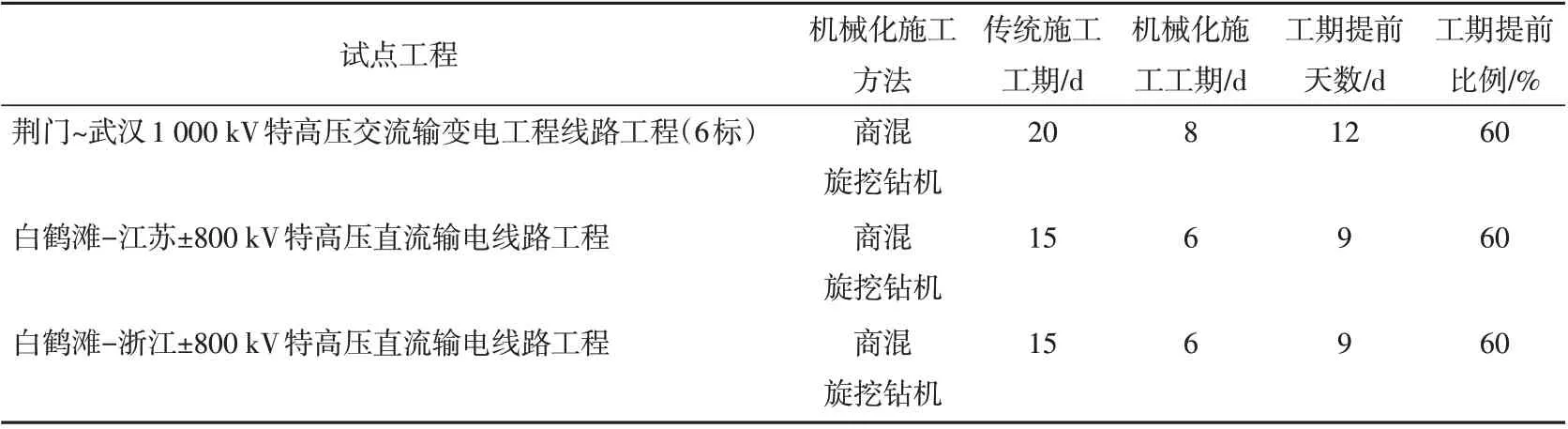

2.3.2 基礎工程

基礎工程工期占整個工程比重大,提高基礎施工效率可以大大縮短輸電線路施工周期,提高效益。旋挖鉆機較常規的回旋鉆機效率更高,且較傳統人工開挖速度提升更顯著。另外,采用機械化施工后,可將商混車直接開到施工現場,較傳統現場攪拌或農用車二次倒運混凝土,減少人力投入并提高澆筑速度和質量,對施工進度效益比較見表4。

表4 施工進度效益比較Table 4 Comparison of construction schedule benefit

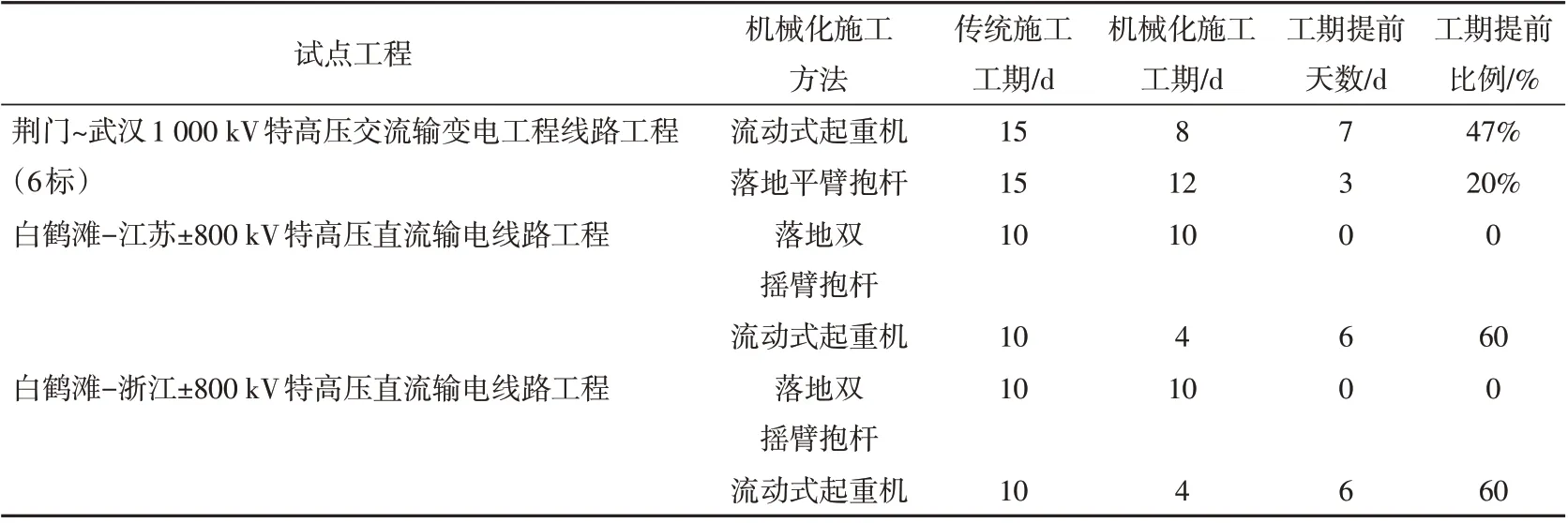

2.3.3 桿塔組立工程

采用落地抱桿與吊車相結合的方式,吊車輔助塔腿吊裝機地面組裝,減少升降抱桿工作,另外采用落地搖臂抱桿機械組塔無需設置外拉線,效率大幅提升。對交通便利,吊裝高度小于等于110 m 的桿塔,并適宜大型吊車入場的塔位,直接使用吊車進行組立,整體工效提升。桿塔組立工程進度效益比較見表5。

表5 桿塔組立工程進度效益比較Table 5 Comparison of progress benefit of tower construction project

2.3.4 降低安全風險、提高施工質量

根據《Q/GDW12152-2021 輸變電工程建設施工安全風險管理規程》,結合工程實際情況,采用輸變電工程安全風險評價方法(LEC法)對在建工程全過程機械化施工方法和傳統施工方法進行動態安全風險等級評定,量化施工現場安全風險,評定結果見表6。

表6 安全風險等級比較Table 6 Comparison of security risk levels

由表6 可見,各物料運輸、土石方開挖、混凝土澆筑、桿塔組立的機械化施工安全動態風險值均低于傳統施工的安全動態風險值。特別是人工挖孔樁基礎、地形較好的桿塔組立,采用機械化施工的安全風險明顯降低,有利于施工安全管控。

2.3.5 減少環境污染

特高壓基礎施工過程中應用的旋挖鉆機可根據自身設備的特點取土,無需采用泥漿循環,其中一般粘性土不用制漿,制漿量減少100%;軟土地質泥漿排放量可減少70%;粉土及軟土地質泥漿排放量減少43%。同時,旋挖鉆機加鋼護筒施工工藝減少了泥漿護壁對現場環境的污染,減少了青苗賠償和植被恢復成本,具有造價合理、技術先進、施工效率高、環境友好的優點。

3 結語

特高壓建設過程中推行機械化施工,是適應電網建設發展形勢,有效促進了工程建設方式的轉變。將機械化施工技術應用到特高壓施工過程中,不僅提升了輸電線路的架空建設水平,完善和更新了施工工藝和方法,而且降低了施工風險及施工成本,得到了最大化的人力資源利用效果。本文結合近年來湖北境內建設的特高壓工程建設情況,對特高壓輸電線路全過程的機械化施工技術進行了全面分析,介紹了機械化施工技術在臨時道路修筑、材料運輸、基礎施工、塔桿組立及架線施工中的應用,并以實例分析了機械化施工技術應用于工程中所帶來的顯著的經濟效益,對特高壓線路工程建設的發展具有重要的意義。