液體無菌包裝材料的生產工藝與流程研究

劉寶忠

(山東新巨豐科技包裝股份有限公司 山東新泰 271200)

液體無菌包裝是一種對先進技術加以運用保存液體類食品或其他具有保存需求的液體類物質的方法。主要指的是在包裝處理之前,先用比較短的時間對液體進行殺菌處理,基于包裝物、被包裝物及包裝輔助器材均無菌這一前提條件,在無菌的環境下,對已經經過殺菌處理的液體進行充填與封合。與傳統意義上的包裝形式相比,液體保鮮無菌包裝有以下較為突出的優點:產品沒有冷藏的必要,也不需要對任何化學防腐劑加以使用,能夠存放的時間在半年及以上。盡管優點突出,但此類包裝材料并不需要支付很高的成本,生產過程中對于能源及材料的耗費并不多,在商業上有明顯的可行性。除此之外,基于自身所具有的容易儲藏的優勢,這類包裝材料很容易被生產廠家使用,消費者對其的接納程度亦比較高。

1 液體無菌包裝材料形式與生產流程

1.1 無菌包裝材料與形式

目前,較為常見的無菌包裝材料主要有以下幾種[1]。(1)紙材:主要為紙基復合包裝材料,表現出價格低、重量小、易降解、可回收、能夠采用印刷方式進行裝飾等優勢,不過,此類材料沒有很好的密封性。(2)鋁塑材:下方是鋁膜,兩邊位置都是聚酯塑料膜,可以很好地實現對防潮、氣密及耐酸堿等要求的滿足。(3)塑料瓶:以硬質聚氯乙烯瓶的應用比較多,可表現出透光均勻、表面光滑、不易碎等優點,但是透氣性并不理想。

從形式上來看,無菌包裝主要包括以下幾種類型。(1)無菌包裝袋(盒)。通過對紙包裝材料或是塑料復合膜加以運用,能夠將有著多樣化形式的包裝袋(盒)制作出來。現階段,比較常見的無菌包裝袋(盒)主要有兩種,一種是四角盒包裝容器,形狀為長方形,罐裝的精度能夠達到誤差在1mL 以內,所用材料是無菌紙材;另外一種是分塊包裝容器,主要是頂置式,相較于四角盒而言,分塊包裝容器的利用率要低一些,它可以在制造企業灌裝車間完成生產作業以后間接使用,所用包裝材料同樣是無菌紙材。(2)雙盒袋。針對一些容量比較大的無菌包裝,可以采用一盒袋的形式對雙盒袋進行替換,主要是在經過滅菌處理之后,將食品或是其他需要無菌保存的物品倒入無菌塑料袋內部,裝袋后,采用木制或紙制外包裝箱或者是鋼桶對其進行進一步的包裝,包裝的容量通常可達5~220L,最多不超過1000L,主要用到的包裝材料是濃縮紙漿或基材。(3)裝瓶。在塑料瓶成型之后,可以在第一時間進行消毒灌裝處理,亦可以在完成灌裝作業以后對其進行消毒。消毒瓶可以在無菌操作室內進行裝填與加蓋。一般情況下,瓶子具有不可再利用的特點,像PVC瓶與聚丙烯瓶等,不過,若是對聚碳酸酯瓶加以使用,則能夠進行循環再利用,但整體而言,其市場占有率并不是很高。

1.2 液體無菌包裝材料生產流程

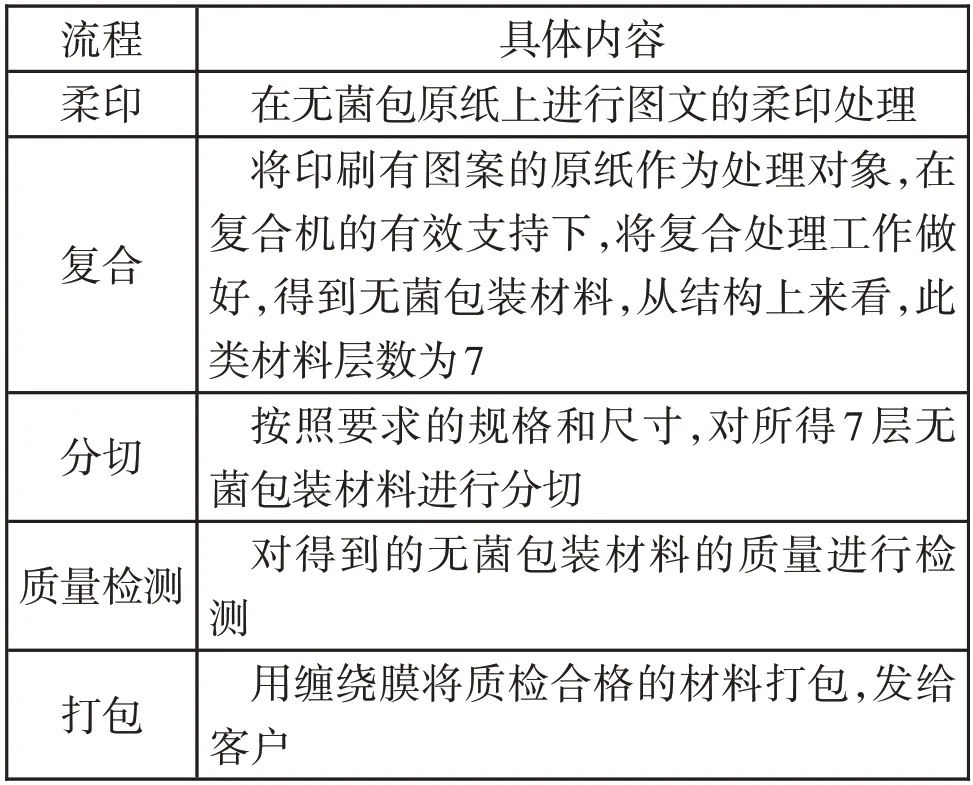

從主要的生產流程上來看,可大致對液體無菌包裝材料生產作業的進行作如表1所示概括[2]。

表1 液體無菌包材生產流程

2 液體無菌包裝材料結構

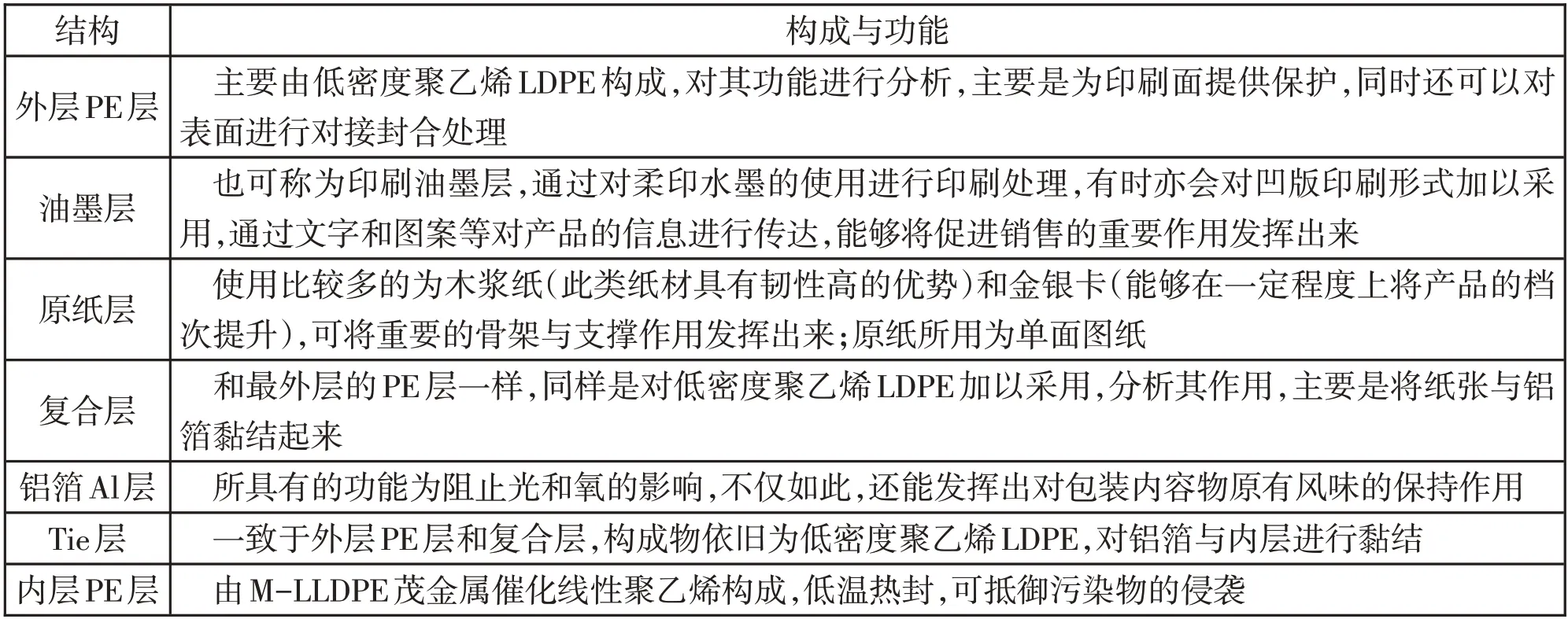

根據前文的生產流程介紹,液體無菌包裝材料的結構一共有7 層,如表2所示,由外至內依次為PE 層、油墨層、原紙層、復合層、鋁箔層、Tie層及PE層[3]。

表2 無菌包裝材料結構

3 無菌包裝材料的主要生產工藝

3.1 柔印

國家標準對柔印作出了明確的解釋,概括而言,柔印版印刷其實就是指對柔性版加以使用,在網紋輥的支持下,執行對油墨傳遞任務的一種印刷方式[4]。在印刷作業的開展過程中,油墨會經由輸墨棍的作用或者是在噴墨傳墨處理下,由墨槽傳遞至網紋輥上,之后,進一步向印版傳遞,同壓印滾筒相互接觸并合壓,最終達到將油墨圖文轉移至承印物上的目的。

基于柔性版印刷的油墨轉移原理比較簡單,通常情況下,液體油墨會將較為明顯的低黏度及高流動性特點表現出來,這使得其在由墨槽向網紋輥傳遞之時難度較小,而在網紋輥的表面都會刻有非常多的細小凹槽,它們的作用就體現在對油墨進行吸附之上。當網紋輥和印版滾筒實現相互之間的接觸以后,被吸附的油墨便會在柔印版表面突起的圖文位置涂布,在印版滾筒及壓印滾筒的輕壓處理之下,印版上的油墨便會實現向承印物表面的最終轉移。

在無菌包柔印中,專色版100LPI、套印版122LPI及激光印版150LPI網線數的應用比較多[5]。對于液體無菌包裝材料而言,其印刷方式當屬寬幅式印刷,出于對這一實際情況的考慮,需要針對性地對梯度排印的方法加以運用,這種做法能夠將印刷過程中印版滾筒的振動現象減弱,為印刷作業的順利與高效進行提供較為可靠的保證。通常情況下,在柔印印刷機完成印刷單元的任務之后,需要進一步將聯機打孔與折痕工作做好,這能夠為復合之后灌裝成型作業的進行提供便利,此外,亦有利于插吸管。

3.2 復合

在生產的過程中,液體無菌包裝材料對擠出流延復合[6]的方式加以采用,該方式和干式復合及濕式復合等其他復合方式有著較為明顯的不同。概括而言,擠出流延復合方式需要按照以下步驟進行復合:在完成柔印作業之后,對紙卷放卷,經過火爐(主要是天然氣燃燒)處理,紙卷紙張表面的表面能可以得到很好的增加,有利于后續紙張和鋁箔在復合層的作用下黏結作業的進行,之后,按順序在鋁箔另一面對Tie層與內層進行復合處理,進一步執行對外層的復合任務,最終完成收卷。

各層PE或黏結層的溫度有相應的差異表現出來,通常情況下,復合層與外層的溫度不會低于300℃,相對應地,Tie層與內層的溫度則一般不會超過300℃[7]。經過流延處理之后,膜的溫度會非常高,考慮到這一情況,還需要進行相應的冷卻處理,故而,復合機通常都會進行冷缸的配置,借助水達到將高溫膜冷卻的目的。另外,冷缸的表面有亮光與啞光兩種不同光面的劃分,復合層與內層主要對啞光加以運用,外層更多的是亮光。

復合機上的螺桿可以對塑料粒子進行剪切,同時還能將這些粒子融化,通過剪切力的增強,達到將塑料熔融狀態溫度升高的目的。

一般情況下,液體無菌包裝材料各個層的實際克重都是固定的,并不會發生相應的變化,這意味著整個包裝材料的總克重及厚度也都是固定的,同樣不會有變化出現。舉例而言,250B液體無菌包裝材料總克重通常都是295g/㎡。為了確保液體包裝材料各層克重及總克重在大體上對固定數值予以保持,通常復合機上都會進行克重測量裝置的配置,基于對各層PE或是黏結層克重的掃描,可以將具體的掃描結果向復合機中央控制系統反饋。若是涂覆的克重較之標準克重出現了偏高的情況,則針對性地將復合機螺桿的轉動速度減慢,以此達到降低輸出量的目的;反之,若是涂覆的克重偏低于標準克重,則將復合機螺桿的轉動速度加快,以此實現對輸出量的增加。整體而言,上述兩種操作的目的都在于確保涂覆的克重保持在一個恒定的水平之上。

3.3 分切和質檢

通常情況下,液體無菌包裝材料都是采用拼版多幅的方式進行印刷和復合生產,但是客戶的灌裝設備一般只可以單幅使用,因此,還需要針對已經完成拼版生產作業的無菌包裝材料進行進一步的分切處理,輸出為單幅的形式。

在完成分切工序作業以后,需要進行打包處理。因此,為了為液體無菌包裝材料的質量提供可靠保證,在打包之前,需要將相關的質量檢測工作做好。

實際上,質量檢測對生產環節出現的各種問題均有涉及,不僅將印刷問題含括在內,還涉及復合問題。為了從真正意義上達到將液體無菌包裝材料生產質量提高的目的,在進行印刷與復合作業時,需要對各種問題做上標記,執行后續分切質檢作業的過程中,針對性地將這些問題件處理或剔除。

在完成分切質檢工作以后,便能使用纏繞膜執行對單幅液體無菌包裝材料的打包處理任務,最終將其發給客戶,完成上機灌裝作業。

4 液體無菌包裝材料與技術發展展望

近年來,液體無菌包裝技術實現了飛速的發展,取得的成果也不容忽視。在包裝材料方面,液體無菌包裝已經實現了包裝可回收及可循環,在降低原生塑料使用率的同時,還在較大程度上擴展了rPET循環塑料和植物基包裝等的應用。除此之外,亦對生無可降解材料在包裝中的應用形成了推動,現如今,液體無菌包裝已經實現了對交互式智能標簽及智能包裝的有效運用[8]。從目前實際情況來看,生物技術包裝材料的研究如火如荼,此種材料既可以發揮出非常優秀的保鮮作用,一些功能成分在其中的添加又能實現對微生物生長的有效抑制,與綠色天然及節能環保的要求非常契合。不過,目前此種包裝材料在工業生產中的應用還是空白,依舊需要研究人員進行持續性的探索。

在包裝材料滅菌技術方面,研究人員已經面向傳統的化學滅菌技術作了較為明顯的革新,對化學滅菌劑和低溫等離子體進行耦合,在很大程度上實現了對滅菌效率的提升。另外,研究人員還在不斷嘗試對電子束及脈沖強光等物理性質的滅菌技術的運用,此類技術表現出非常突出的低能耗、無污染、滅菌效果好等優點,現已成為液體無菌包裝材料滅菌技術一個非常重要的發展方向。不過,總體來說,現階段工業依舊將傳統意義上的化學滅菌技術作為主要的應用手段,上述兩種滅菌技術上的革新僅局限在實驗室內部,還沒有實現大量的應用,要想在真正意義上達到對其的普及與推廣目的,還需要經歷一個較長的時間。

從無菌包裝設備上來看,此方面的研究逐漸趨向自動化與智能化,不僅如此,還表現出可追溯的特點,這些對于無菌包裝作業開展過程中人工使用的降低具有積極意義,可在很大程度上減少對設備及無菌環境造成的污染,能夠對自動化、智能化、集成化的互聯工程發展形成推動。

與市場提出的愈發嚴格的循環經濟、可持續發展、高效智能化包裝系統等需求相伴隨,液體無菌包裝材料及包裝技術的發展空間還非常大,需要整個行業進行持續性的探索及研究,以此推動液體無菌包裝實現更好地創新及超越。能夠預見,與時間的不斷推移及技術的日益進步相伴隨,無菌包裝將得到越來越多的消費者的接受,其市場前景十分廣闊。