不同負荷下UHMWPE纖維的熱老化性能及其機理研究*

胡高強 夏兆鵬 張海寶 王 瑞 劉 雍王 亮 潘佳俊 盧 楊 趙吉林 王學農

1. 天津工業大學紡織科學與工程學院, 天津 300387;2. 青海省纖維檢驗局, 青海 西寧 810001

繩纜是用金屬絲或纖維束材料通過扭或編的方式制成的具有柔軟、細長以及一定拉伸強度的物體,可用于連接載荷,固定、連接某些物體工具等,看似其貌不揚,但卻與我們的日常生活息息相關。從古到今,繩纜經歷了從棉麻材料到鋼筋制品、從普通有機纖維繩纜到高性能特種纜繩的發展歷程。其應用領域也從簡單的結繩記事到捆綁物品,發展到今天的海洋工程、航空航天、軍事防彈、消防救災、體育休閑、安全防護等領域[1]。超高相對分子質量聚乙烯(UHMWPE)纖維繩纜因其高抗沖擊性、低密度、耐腐蝕、耐海水、耐疲勞等特性而替代了傳統鋼絲繩,廣泛應用于海洋領域。

隨著世界各國對海洋資源的重視,船用繩纜對UHMWPE纖維的需求正急速增長,但其用作海洋繩纜時,UHMWPE纖維會長期處于高強受力狀態,加上海水浸泡、紫外輻照等多種環境因素影響,其力學性能會下降,進而可能引發安全問題[2]。高分子材料或制品在使用時會暴露在陽光、水氣、高溫、大氣污染物等環境中,隨著時間的延長,其物理化學性能會產生衰變,即出現“老化”現象。聚合物的老化可分為物理老化和化學老化兩類。物理老化涉及材料內部非晶相受熱不穩定性的有關過程(如重結晶)引起的性能變化,化學老化涉及材料原有化學結構改變引起的性能變化[3]。材料在日常使用、運輸及存放過程中都會出現老化問題,為評價材料的耐老化性能,逐漸形成兩類老化試驗評定方法:一是自然老化試驗方法,即直接利用自然環境進行老化試驗;二是人工加速老化試驗方法,即在實驗室利用老化箱模擬自然環境條件的某些老化因素進行的老化試驗[4]。自然老化能反映材料的真實使用情況,對材料在實際使用環境下的性能衰退和壽命進行評估,但老化所需時間相對較長;人工加速老化所需時間短,且能模擬強化自然氣候中的某些重要因素,如光照、溫度、濕度等,并且可重復性好。

UHMWPE纖維是以相對分子質量大于100萬的聚乙烯為原料,通過特殊工藝紡絲而成的一種高性能纖維,又名直鏈聚乙烯纖維或高取向度聚乙烯纖維,是一種外觀為白色的柔性鏈纖維。UHMWPE纖維結構簡單,僅由亞甲基和少數端甲基組成,其在經過高倍拉伸后易形成高度取向及結晶,從而獲得卓越的物理和力學性能,如高耐沖擊性、耐磨性、耐海水腐蝕性、耐切割性、耐生物惰性、抗疲勞性等[5]。此外,還具有密度小、質量輕、使用壽命長等優點,用于制作繩索尤其是海洋用繩索時,是一種非常優秀的材料[6]。

目前,國內外對UHMWPE纖維的研究主要集中在生產工藝的改進、UHMWPE繩索的力學性能以及UHMWPE繩索同其他纖維繩索的性能比較上,也有少量加速老化方面的文獻報道,但老化過程大多集中在鹽霧、溫度、輻照等因素上,對持續受力情況下的老化研究較少[7]。宋長華等[8]對國內UHMWPE纖維的生產現狀進行綜述,發現國內UHMWPE纖維的生產以石蠟油為溶劑的工藝路線比較成熟,但產品較為低端。Wang等[9]采用干法紡絲工藝制備高拉伸強度UHMWPE纖維,并研究纖維在超熱拉伸過程中的變化,結果表明:在拉伸比為40%時,纖維的斷裂強力最大,過大的拉伸比破壞了纖維的晶體結構導致斷裂強力減小。Li等[10]研究UHMWPE纖維在模擬自然環境中的老化性能變化,結果表明:8周后斷裂強度和伸長率的損失分別為72%和75%。劉曉艷[11]研究了不同老化溫度和老化時間下UHMWPE纖維的力學性能變化情況,結果表明:模量的保持率最高且變化幅度較小,斷裂伸長率變化較大,纖維強度隨著老化時間的增加而減小。但UHMWPE纖維材料在實際使用環境中不只是受到光、熱、力等單一條件下的作用,還受到多種條件的復合作用,若僅考慮單一作用,則只有在復合環境中不存在交互作用時結果才具有代表性。

因此,為更好地模擬UHMWPE纖維材料在實際使用中的老化情況,本文將UHMWPE纖維置于干熱或濕熱環境中,通過在纖維下端施加相當于纖維斷裂強力值的0、10%、30%和50%的砝碼負荷,給予纖維持續的牽伸力,從而研究熱、力復合作用對UHMWPE纖維老化性能的影響。此外,對UHMWPE纖維的老化機制進行探究。

1 試驗部分

1.1 試驗材料

國產超高相對分子質量聚乙烯(GC UHMWPE)纖維由東菀藍鑫新材料織造科技有限公司生產,線密度為1.01 dtex。

1.2 老化方法

干熱處理:將樣品置于已達預設溫度90 ℃的恒溫烘箱(DHG-9070A型,上海一恒科學儀器有限公司)中進行干熱老化處理,5 h后取出。

濕熱處理:按照ASTM D1141-1998(2013)配制人造海水,用濃度為0.1 mol/L的NaOH溶液將pH值調整至8.20[12],放入恒溫水浴鍋(SYP智能玻璃恒溫水浴,鞏義市予華儀器有限責任公司)中,調節水溫至設定溫度90 ℃,當水溫偏差在1 ℃以內時,將試樣放入水浴鍋中,5 h后取出試樣。

施加外力:將試樣一端纏繞于砝碼上,另一端纏繞于烘箱或水浴鍋中,通過砝碼施加負荷進行干熱或濕熱環境下的持續受力老化試驗。砝碼所施加的負荷為纖維斷裂強力值的0、10%、30%和50%,記為相對斷裂強力。

1.3 性能與測試

1.3.1 力學性能測試

參照GB/T 19975—2005《高強化纖長絲拉伸性能試驗方法》進行力學性能測試,采用YM-06A型電子單纖維強力儀(萊州元茂儀器有限公司)測試單絲的斷裂強度、斷裂伸長率和彈性模量,試樣根數為50,夾持長度為20 mm,拉伸速度為20 mm/min,預加張力為0.2 cN。

1.3.2 熱焓測試

采用DSC204F1型差示掃描量熱儀(DSC,德國耐馳公司)觀察樣品的熔點以及結晶情況。升溫速率為10 ℃/min,高純N2保護,從20 ℃升溫至220 ℃,得到各試樣的DSC升溫曲線。

1.3.3 紅外光譜

為研究UHMWPE纖維在高溫及持續牽伸力作用下的穩定性,采用Nicolet iS50型紅外顯微鏡(賽默飛世爾科技公司)進行紅外光譜(FTIR)分析。掃描次數為200,分辨率優于0.09 cm-1,光譜范圍為400~4 000 cm-1。

對于速凍水餃的肉餡,其加水量的高低,也會對凍裂率帶來影響。從速凍水餃生產過程中,溫度的變化首先對餃子皮進行冷凍,接著對餡進行冷凍。如果餡內水分過多,在進行速凍工藝操作中,肉餡水分結晶而膨脹,導致對餃子皮的應力變大,而增加凍裂率。但是,對于肉餡的口感指標進行分析,水分含量過少,將會導致口感劣化。因此,需要對肉餡的水分進行合理控制,來增強口感,減少凍裂率。

1.3.4 表面形貌分析

利用Phenom XL型臺式掃描電鏡(荷蘭Phenom-World公司)觀察纖維的表面形貌。

2 結果與討論

2.1 老化后UHMWPE纖維的力學分析

2.1.1 斷裂強度

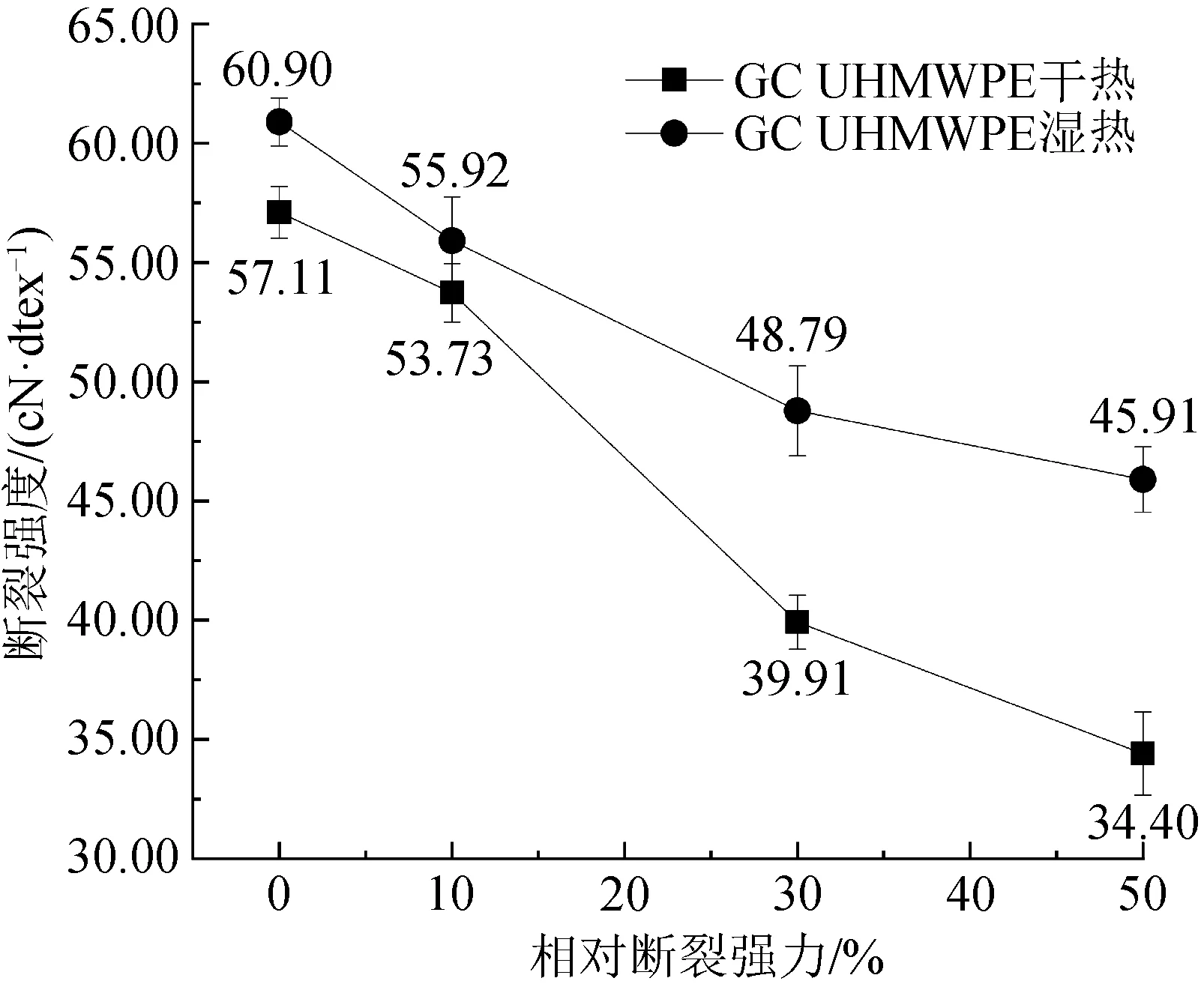

老化后GC UHMWPE纖維的斷裂強度如圖1所示。從圖1可以看出,在干、濕熱老化條件下,隨著相對斷裂強力的增加,GC UHMWPE纖維的斷裂強度均呈下降趨勢,僅下降的速度不同。相對斷裂強力由10%增加到30%時,GC UHMWPE纖維濕熱條件下的斷裂強度由55.92 cN/dtex下降到48.79 cN/dtex,下降了12.75%;干熱條件下的斷裂強度由53.73 cN/dtex下降到39.91 cN/dtex,下降了25.72%,下降速度明顯增大。

圖1 干、濕熱條件及不同相對斷裂強力下GC UHMWPE的斷裂強度

當相對斷裂強力由0增加到50%時,GC UHMWPE纖維干熱條件下的斷裂強度由57.11 cN/dtex下降到34.40 cN/dtex,下降了39.77%;濕熱條件下的斷裂強度由60.90 cN/dtex下降到45.91 cN/dtex,下降了24.61%。可見濕熱老化造成纖維單纖斷裂強度的衰減程度較干熱老化輕,這是由于在濕熱條件下,氧氣濃度較低,分子鏈中自由基與氧的相互作用較弱,氧化產生的斷鏈較少,從而使其斷裂強度衰減程度變弱,這與羅峻等[7]和Bykova等[13]觀察到的結果一致。

2.1.2 斷裂伸長率

老化后GC UHMWPE纖維的斷裂伸長率如圖2所示。從圖2可以看出,隨著相對斷裂強力的增加,干、濕熱條件下GC UHMWPE纖維的斷裂伸長率均呈下降趨勢。這是由于在拉伸試驗中,材料的韌性由連接非晶區相鄰微晶的分子連接效率控制,隨著拉伸強力的增大,受損的分子比例逐漸達到臨界值,材料從韌性變為脆性,導致斷裂伸長率快速下降[14]。

當相對斷裂強力由0增加到50%時,干熱條件下GC UHMWPE纖維的斷裂伸長率由4.38%下降到3.09%,下降了29.45%;濕熱條件下GC UHMWPE纖維的斷裂伸長率由5.02%下降到3.86%,下降了23.11%。干熱條件下斷裂伸長率的衰減程度比濕熱條件下的大,這與斷裂強度的下降趨勢一樣,表明干熱條件對纖維力學性能的影響更劇烈。

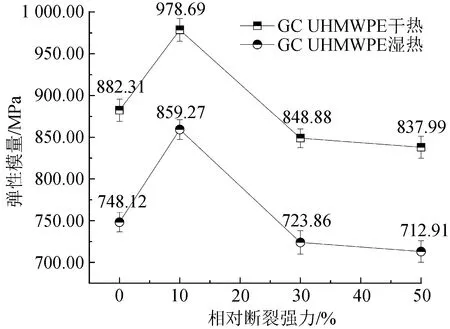

老化后GC UHMWPE纖維的彈性模量如圖3所示。從圖3可以看出,在干、濕熱老化條件下,隨著相對斷裂強力的增加,GC UHMWPE纖維的彈性模量均呈先增加后減少的趨勢,且下降到最低點的模量值均低于起始模量。當相對斷裂強力由0增加到10%時,干熱條件下GC UHMWPE纖維的彈性模量由882.31 MPa增加到978.69 MPa,增加了10.92%;濕熱條件下的彈性模量由748.12 MPa增加到859.27 MPa,增加了14.85%。最開始彈性模量增加的原因是,開始的溫度和拉伸使得分子鏈伸直,纖維內部取向度增加,宏觀表現為纖維模量增大[11]。

圖3 干、濕熱條件及不同相對斷裂強力下GC UHMWPE的彈性模量

此外,當相對斷裂強力由10%增加到30%時,干熱條件下GC UHMWPE纖維的彈性模量由978.69 MPa下降到848.88 MPa,下降了13.26%;濕熱條件下的彈性模量由859.27 MPa下降到723.86 MPa,下降了15.76%,下降趨勢明顯增大,這是由于老化后分子鏈段松弛體積變大,導致模量下降變快。干、濕熱條件下纖維彈性模量的下降趨勢與圖1中斷裂強度的下降趨勢一致,但是彈性模量的變化幅度較小,不及斷裂強度的變化幅度。

2.2 熱焓分析

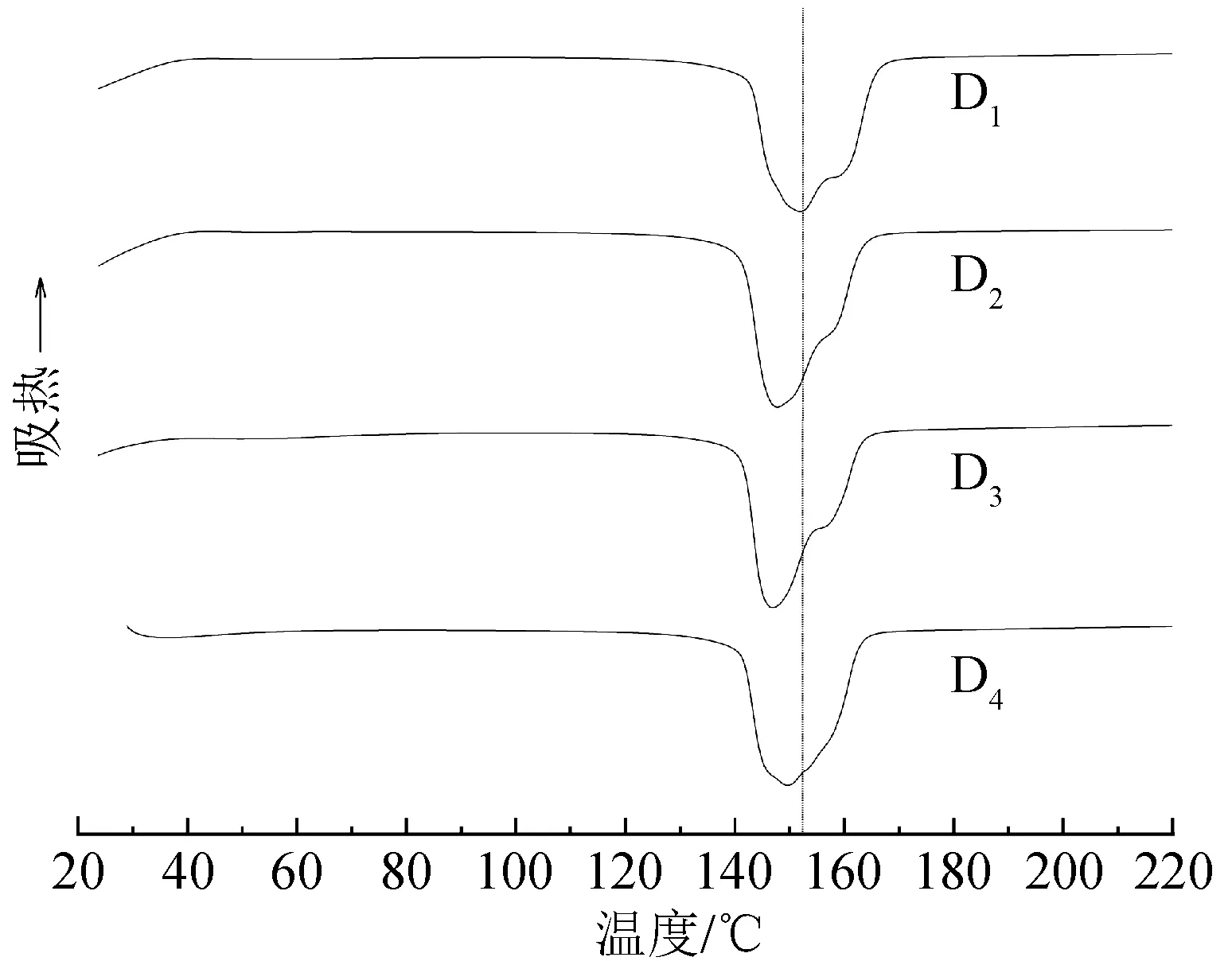

干熱條件下,0~50%相對斷裂強力老化處理后的GC UHMWPE樣品分別記為D1、D2、D3、D4,濕熱條件下不同相對斷裂強力老化后的樣品分別記為W1、W2、W3、W4。

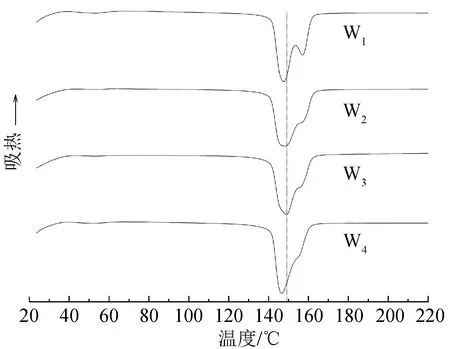

干、濕熱條件及不同相對斷裂強力下GC UHMWPE纖維的DSC升溫曲線如圖4和圖5所示。

圖4 干熱條件下GC UHMWPE的DSC升溫曲線

圖5 濕熱條件下GC UHMWPE的DSC升溫曲線

從圖4和圖5可以看出,代表纖維熔融的吸熱峰隨著相對斷裂強力的遞增呈向左偏移的趨勢,說明在宏觀上,纖維熔融溫度向低溫移動。聚合物在升溫過程中出現熔融行為與分子鏈的運動有密切關系。與結晶區中規則排列的分子鏈相比,無定形區中無規則排列的分子鏈的吸熱放熱能力更強,從而使熔融和結晶行為更快地到來[15]。此外,可以看出曲線最開始有上升趨勢,這是水分蒸發所引起的,由于纖維分子鏈上存在親水基團,因此纖維表面有一些吸附水。從DSC曲線可以看出,纖維有兩個熔融峰,分別對應于UHMWPE的正交晶型和六方晶型。正交晶型為UHMWPE的穩定晶型,普遍存在于UHMWPE中;六方晶型為UHMWPE的不穩定晶型,只存在于受拉伸的UHMWPE中[16]。隨著相對斷裂強力的增加,較小的熔融峰(六方晶型,D1,W1)逐漸變小(D2、D3,W2、W3)甚至消失(D4,W4),這是因為拉伸造成晶體內大分子發生移動,導致晶格缺陷增多、微晶尺寸變小。

材料的結晶度與其晶相和非晶相的比例有關。半結晶聚合物的力學性能取決于材料的結晶度,這是因為它們取決于聚合物結構如何分布以及有組織和無規形式的比例[17]。差示掃描量熱法通過測量熔融焓并將其標準化為100%結晶聚合物的熔融焓來快速簡便地確定熱塑性聚合物的結晶度[18]。結晶度(XC)按式(1)計算。

XC=ΔH/ΔH°

(1)

式中:ΔH為熔融焓;ΔH°=289 J/g,為100%結晶UHMWPE纖維的熔融焓[19]。

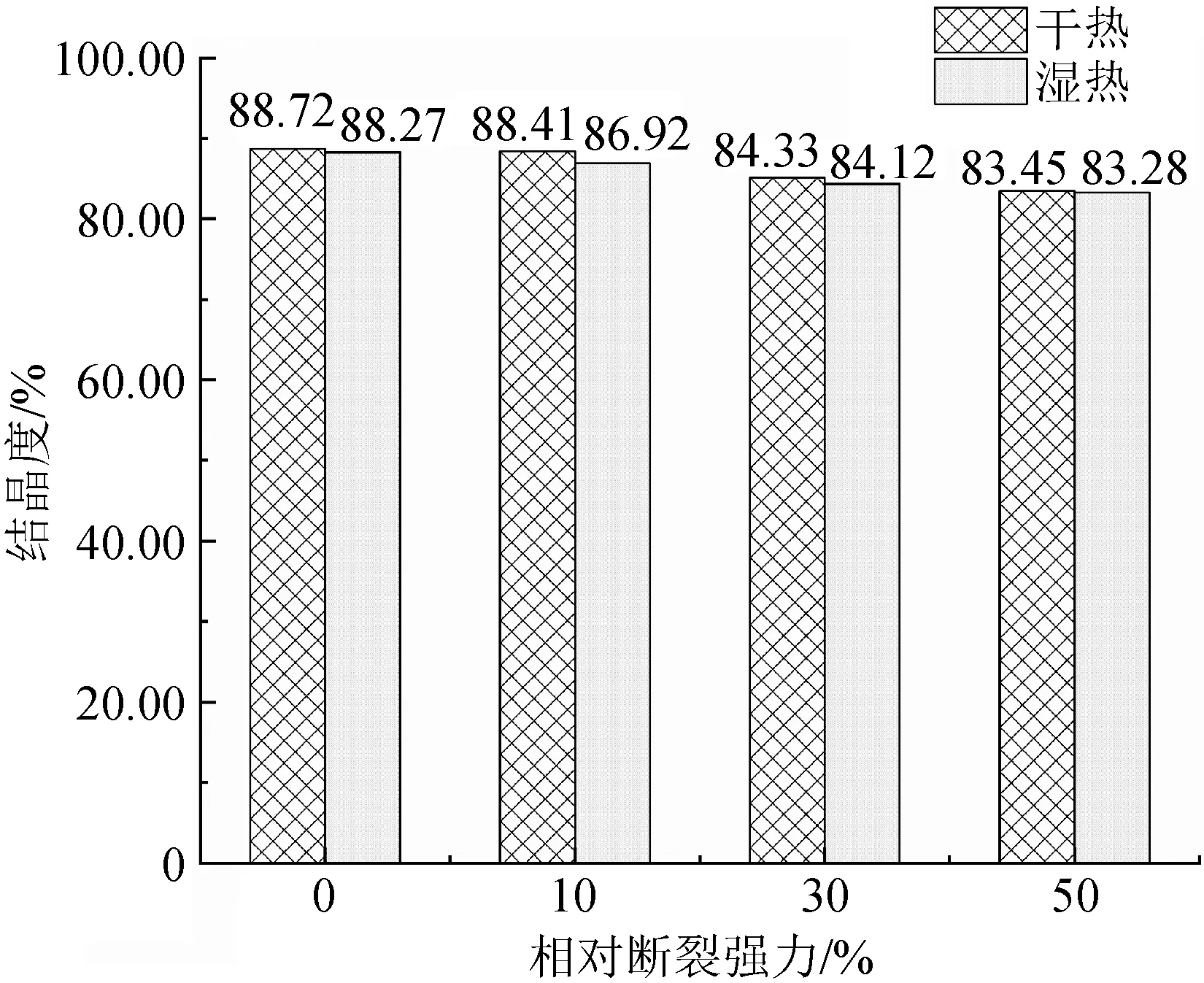

通過式(1)計算出干、濕熱條件及不同相對斷裂強力下GC UHMWPE纖維的結晶度,如圖6所示。

圖6 干、濕熱條件及不同相對斷裂強力下GC UHMWPE的結晶度

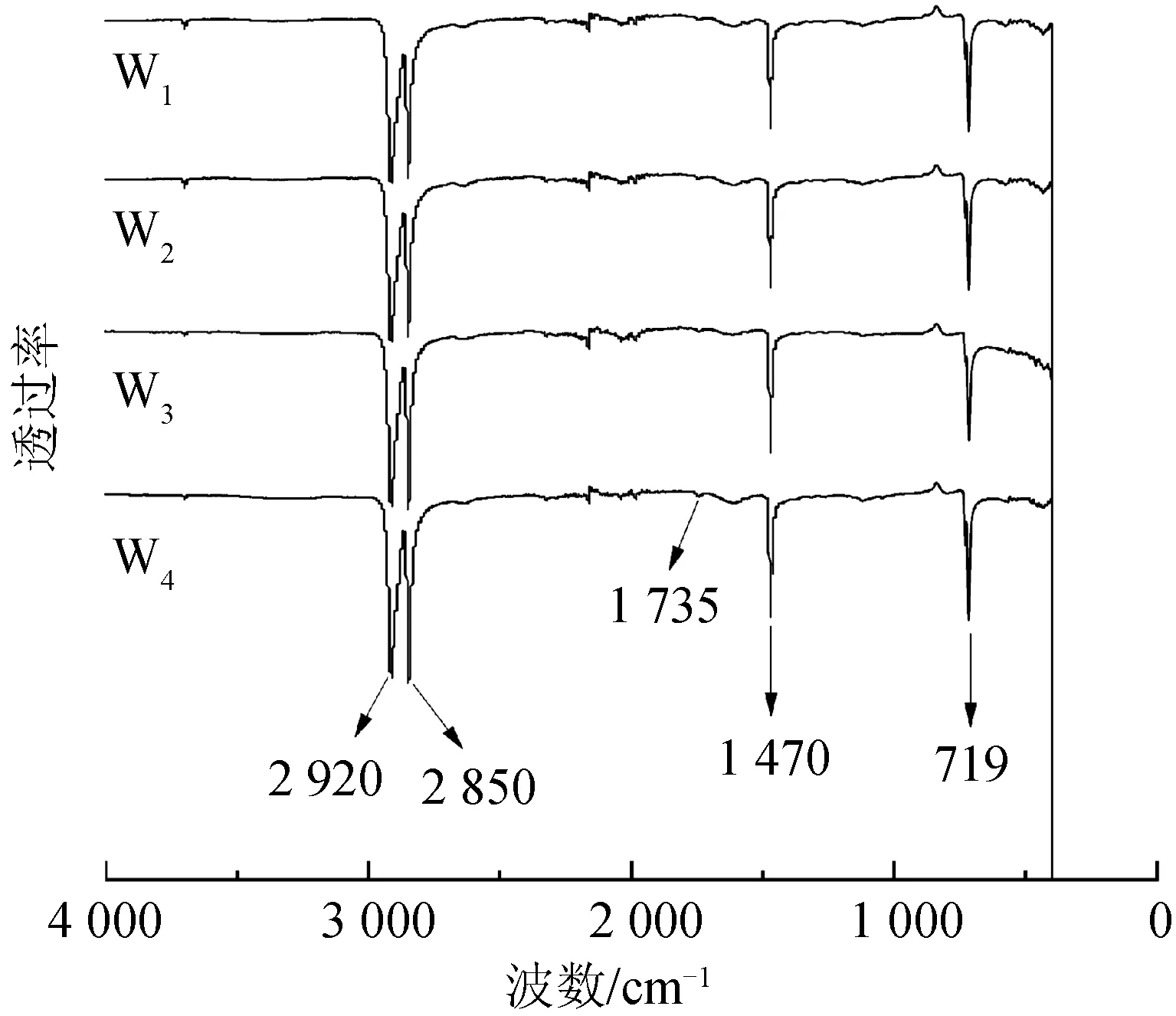

從圖6可以看出,無論是干熱還是濕熱條件,結晶度都隨著相對斷裂強力的遞增呈下降趨勢。UHMWPE纖維的微觀結構包括具有纏結長分子鏈的非晶區和具有薄層或薄片狀晶體的結晶區。與晶區中的分子鏈相比,非晶區中的鏈具有不同的長度和取向,應力不均勻,因此通常認為非晶區是導致聚合物強度較低的原因[13]。纖維在熱、力復合作用下,分子鏈發生斷裂,自由基出現在非晶區和晶體表面,在非晶區分子鏈和氧氣更易移動,自由基通過重組或與氧氣反應而消失;然而,在結晶區自由基是持久的,它們以緩慢的速度向非晶區擴散,并參與氧化的不同階段,因此在圖7、圖8中可以觀察到自由基的氧化產物,如酮、酸基和酯等[20-21]。當相對斷裂強力由10%增加到30%時結晶度下降速度明顯增大,且濕熱條件下結晶度下降幅度比干熱條件下小,這與斷裂強度及彈性模量的變化相一致,表明力學性能的下降與結晶度有密切的關系。

圖8 濕熱條件下不同相對斷裂強力的GC UHMWPE的FTIR圖

2.3 化學結構分析

2.4 表面形貌分析

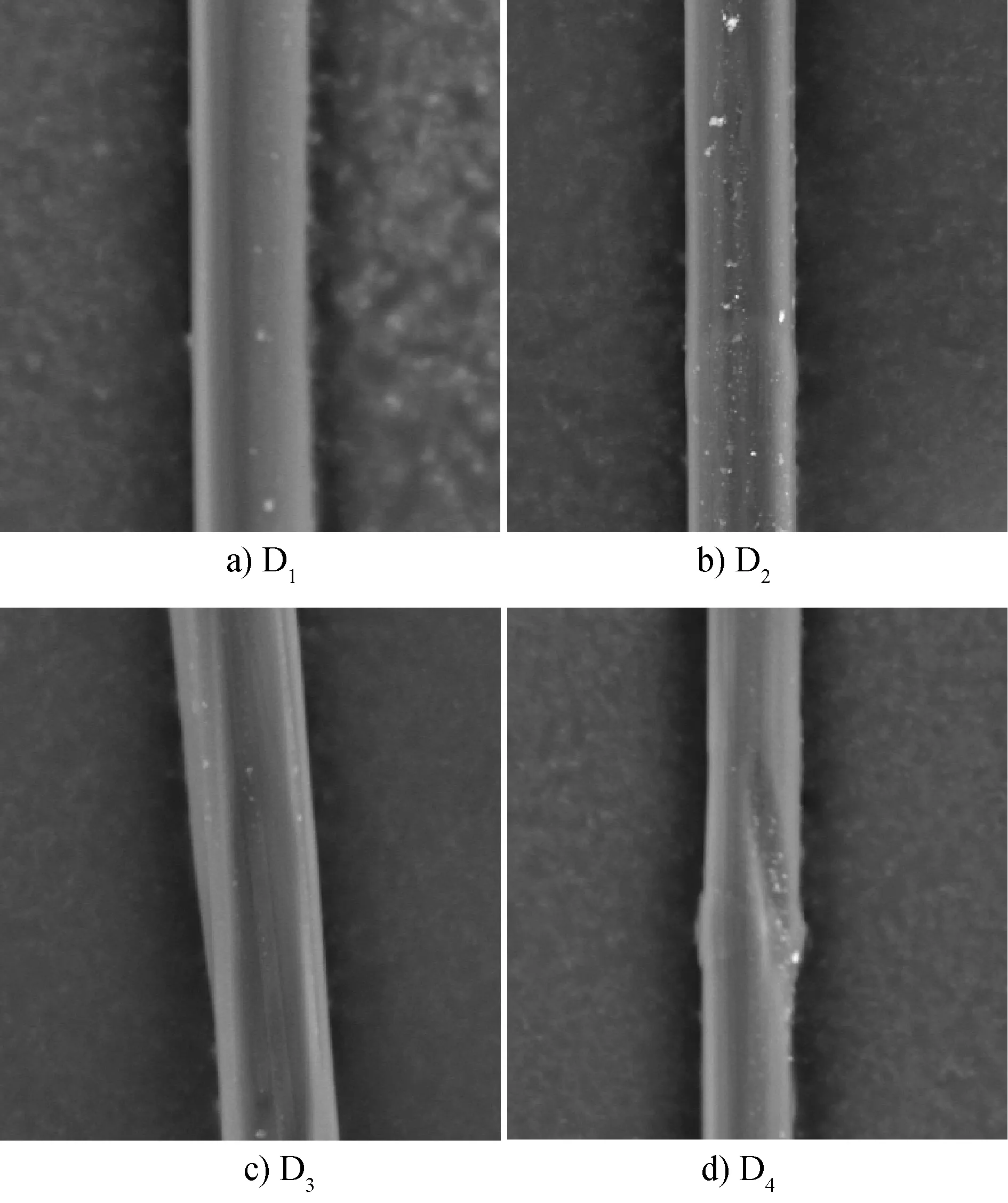

利用臺式掃描電鏡觀察纖維受熱及拉伸后表面和內部形貌的變化,主要分析UHMWPE纖維在熱、力復合老化后其表面損傷特征,以驗證其老化機制。

干熱條件及不同相對斷裂強力下GC UHMWPE纖維的表面形態如圖9所示。從圖9可以看出,隨著相對斷裂強力的增加,纖維表面粗糙度增加,并有缺陷生成,當相對斷裂強力由10%增加到30%時,纖維沿其軸向旋轉并有細微的溝槽出現,這是由拉伸和熱量共同作用導致的纖維結構受到的破壞,與斷裂強力和模量在此階段下降趨勢最大相一致。

圖9 干熱條件及不同相對斷裂強力下GC UHMWPE的表面SEM圖(×2 000)

濕熱條件及不同相對斷裂強力下GC UHMWPE纖維的表面形態如圖10所示。與圖9干熱條件下相比,濕熱條件下纖維表面的變化沒有那么明顯,在50%相對斷裂強力下才開始出現微槽,這與相同斷裂條件下,干熱條件下纖維的力學性能下降趨勢比濕熱條件下大的結論相一致。

圖10 濕熱條件及不同相對斷裂強力下GC UHMWPE的表面SEM圖(×2 000)

3 結語

在干熱或濕熱環境下,通過施加負荷給纖維創造一個持續受力的環境,考察GC UHMWPE纖維在熱、力復合作用下的力學性能變化情況,并對其性能失效機制進行探究。通過對老化后的纖維化學結構進行分析發現,老化過程中纖維內部并未生成新的物質;對老化后纖維內部的晶型及結晶度進行分析發現,代表六方晶型的熔融峰強度逐漸變小甚至消失,結晶度隨著相對斷裂強力的增加逐漸下降,當相對斷裂強力由10%增加到30%時下降趨勢明顯增大,這與此階段的力學性能下降趨勢相一致,表明國產超高相對分子質量聚乙烯纖維力學性能的衰退主要是由纖維內部的物理變化引起的。