大面積納米壓印技術及其器件應用

高曉蕾,陳藝勤,2*,鄭夢潔,段輝高

(1.湖南大學 機械與運載工程學院 國家高效磨削工程技術研究中心,湖南 長沙 410082;2.東南大學 江蘇省微納生物醫(yī)療器械設計與制造重點實驗室,江蘇 南京 211189;3.季華實驗室,廣東 佛山 528000)

1 引 言

微納制造技術是現(xiàn)代微納米科技產(chǎn)業(yè)的重要支柱,是集成電路、光電器件和微機電系統(tǒng)的制造基礎。近年來,隨著微納制造應用領域的不斷拓展以及微納光學和光子學的不斷發(fā)展,增強現(xiàn)實、多信息光學探測、光學傳感器、超構材料和生物芯片等對大面積微納圖形化器件的需求日益增大,而這些器件的大面積制備是上述技術走向實用化的關鍵問題。傳統(tǒng)的光刻技術如深紫外光刻、電子束光刻,無法在加工分辨率、加工精度、加工面積、加工成本及可加工材料上實現(xiàn)兼顧。因此,發(fā)展大面積微納制造技術始終是產(chǎn)業(yè)界重要的研究方向。

在20世紀90年代,Chou等提出了納米壓印技術,其基本原理是運用納米圖形模板壓在聚合物上進行模壓成型,實現(xiàn)納米圖形的加工。該技術不依賴于光學系統(tǒng)的分辨率,可突破光學衍射極限[1-2]。相比于傳統(tǒng)掩膜光刻,納米壓印不僅可以制備二維平面結構,而且可通過精密的模板制作壓印出準三維結構,為性能調控和器件設計提供了更大的自由度。最初的納米壓印是由小面積平板壓印模板進行重復步進式壓印。隨著微納光學、光電產(chǎn)業(yè)應用需求的逐漸明確,發(fā)展大面積的圖形化方法成為必然趨勢。特別地,聚合物的種類及功能豐富且具有可定制合成的優(yōu)勢,能夠滿足微納光學及光電方面的應用,而納米壓印可快速、低成本對各類聚合物進行結構化,因此已成為大面積圖形化一種不可替代的方法。

隨著納米壓印圖形化效率與模板加工能力的不斷拓展,各種大面積納米壓印技術不斷被開發(fā)出來,已逐步從傳統(tǒng)的采用大面積模板進行平板對平板納米壓印發(fā)展到卷對平板、卷對卷形式的連續(xù)納米壓印方法。根據(jù)不同的制造需求,所采用的壓印材料、模板制造方法、施加壓力的方式等制造要素也有了不同程度的發(fā)展。隨著器件尺度、精度、材料、成本等參數(shù)要求的極端化,納米壓印技術在大面積模板制造、工藝穩(wěn)定性、結構均勻性、關鍵尺寸的實現(xiàn)、缺陷率控制、模板壽命以及工藝力學等方面存在諸多挑戰(zhàn)。本文對學術及產(chǎn)業(yè)界在大面積納米壓印技術、大面積壓印模板制備、大面積納米壓印技術的器件應用等方面進行系統(tǒng)介紹,并對其發(fā)展前景與挑戰(zhàn)進行了展望。

2 大面積納米壓印技術

不同的大面積加工需綜合考慮功能材料、目標結構、關鍵尺寸和加工面積等因素,因此人們開發(fā)出多種大面積納米壓印技術。總結起來,主要有以下兩種:平版壓印和滾軸壓印。平版壓印通過平面式模板進行壓印加工,可分為步進式壓印和整片晶圓壓印兩種方式。步進式壓印主要應用基于硬質襯底且面積較小的單個功能器件,整片晶圓壓印利用大面積壓印模板進行保形壓印。平版壓印方法與半導體制造工藝兼容,模板具有高分辨率,但隨著加工面積的增加,加工難度及挑戰(zhàn)也不斷增加。滾軸納米壓印更多是針對寬幅面微納元器件的制造,采用與工業(yè)卷軸印刷類似的方式,實現(xiàn)低成本的大面積結構加工。

2.1 平版壓印

2.1.1 步進式壓印

盡管傳統(tǒng)的紫外固化壓印展現(xiàn)出加工高分辨率結構的潛力,但是模板尺寸小,不滿足標準的晶圓尺寸,在工業(yè)量產(chǎn)方面存在挑戰(zhàn)。在此基礎上,Willson等提出了步進-閃光納米壓印這一概念[3]。首先,在襯底上滴涂壓印膠,通過較低的壓力使壓印膠填充模板中的空腔。然后,采用紫外光快速閃光使其固化成型后,便可進行脫模。不斷重復該壓印過程,即可得到完整圖案。

作為下一代光刻的備選技術,步進式納米壓印在大面積晶圓上進行圖形化,采用了與步進式光刻相同的技術方案。利用較小尺寸的圖形化模板以步進重復模式壓印較大的表面積,可在室溫下進行,壓印力也相對較低,避免了熱壓印中的熱循環(huán)和高壓力對結構損壞等缺點,是一種十分重要的大面積圖形化手段。在此基礎上,EVG公司和國內天仁微納公司開發(fā)出商用化的步進重復壓印設備,可用于制備大面積母模板或在襯底上制備高精度結構。

2.1.2 整片晶圓壓印

整片晶圓壓印可以一步將整個晶圓上的圖案復制在尺寸相近的襯底晶圓上。較步進式壓印,整片晶圓壓印通常會面臨新的工藝問題,主要有:(1)施加壓力分布不均勻;(2)模壓時排空導致壓印結構出現(xiàn)缺陷;(3)更大的脫模力可能造成損傷結構;(4)雜質顆粒污染。

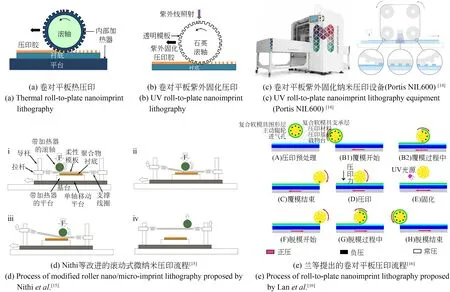

針對上述問題,飛利浦研究所和SUSS Micro Tec公司提出了一種襯底保形納米壓印技術,該技術可以在晶圓上制備亞10 nm的結構,并且壓印襯底直徑大小可達200 mm,可將它應用于生產(chǎn)光學元件、MEMS/NEMS以及LED等。壓印模板采用通過硅母模板復制得到的基于玻璃載體的PDMS復合模板,結合了硬模板的高分辨率和軟模板的靈活性。該技術按順序連續(xù)壓印,借助毛細力使壓印膠進入模板,可以減少壓印過程中氣泡的產(chǎn)生和脫模過程中對結構的損壞,很好地對非理想襯底壓印,如圖1(a)所示[4-5]。為了進一步提高PDMS軟模板的穩(wěn)定性,Lan等采用薄PET或玻璃板作為支撐層、s-PMDS作為中間緩沖層以及含氟聚合物作為圖形層的復合模板。如圖1(b)所示,壓印過程中主要通過控制氣壓來對柔性復合模板施加壓力,從模板的中心開始連續(xù)壓印直到兩側。該方法減少了壓印過程中的氣泡缺陷,提升了加工效率[6]。為了在曲面襯底上進行大面積納米壓印,西安交通大學Shao等提出了離散支撐納米壓印[7],可用于對表面含微臺階的晶圓級襯底進行大面積壓印。其中,離散支撐壓印模板由背襯層、離散支撐柱構成的離散支撐層以及結構圖形層構成,既能夠減小模板縱向剛度,減少接觸所需要的壓力,也能分布集中載荷。

此外,國內外公司也都開發(fā)出不同的整晶圓壓印技術。EVG公司在直徑為12英寸晶圓和第三代液晶面板級襯底上實現(xiàn)了大面積壓印,分辨率可達40 nm。Obducat公司則是通過采用壓力均勻的壓縮空氣來實現(xiàn)模板和襯底之間的大面積保形壓印,消除厚度變化、彎曲或波紋帶來的負面影響。國內天仁微納公司則在Obducat公司技術上進行了技術改進,提出了CLIV(Contact Litho in Vacuum)專利技術,通過在工作模板和襯底之間形成瞬間負壓,在完成模板和襯底貼合的過程中解決了氣泡產(chǎn)生的問題,負壓增強了毛細力作用,在不需要施加壓力的情況下可實現(xiàn)完整的結構填充,可以在直徑300 mm的襯底上進行大面積高精度的納米結構壓印,結構分辨率優(yōu)于20 nm,廣泛應用于3D傳感、生物芯片和增強現(xiàn)實(Augmented Reality,AR)衍射光波導等領域。

圖1 整片晶圓壓印Fig.1 Full wafer nanoimprint lithography

2.2 滾軸納米壓印

盡管平版壓印可實現(xiàn)晶圓級微納結構加工,但是面向更大面積的加工需求時,平版壓印需要更大面積的模板,也就意味需要施加更大的壓印力。例如,對于8英寸的晶圓,壓印力達到20 k N[8]時,會影響壓印效果。而滾軸納米壓印通過滾軸與襯底相互接觸的高副局部可產(chǎn)生極高的壓強實現(xiàn)壓印[9],并且可連續(xù)滾動模板實現(xiàn)連續(xù)壓印。滾軸納米壓印可分為卷對平板納米壓印和卷對卷納米壓印兩類。

2.2.1 卷對平板納米壓印

卷對平板納米壓印通常有兩種方式,比較簡單的一種方式是利用滾軸滾動施加壓力,將平板模板上的圖案復制到涂覆有壓印膠的襯底上,如圖2(a)所示[10]。圖2(b)所示為Lim等設計的卷對平板壓印系統(tǒng),控制器控制施壓滾軸在垂直和水平方向移動,去滾動施加壓力,使柔性聚合物薄膜和熱板上的模具進行線接觸,此時由熱板傳遞給模具的熱量便會繼續(xù)傳遞給柔性聚合物薄膜。在加熱和壓力的作用下,聚合物復制得到模具上的結構,然后在空氣中冷卻固化完成壓印[11]。上述卷對平面的納米壓印的目標材料主要是聚合物。除此之外,還可以采用激光熔融表層材料及激光誘導沖擊壓印可直接對一些無機功能材料(如硅、PMMA)和金屬材料進行大面積壓印[12-13]。

另一種方式是使用圖形化的滾軸或者由柔性模板環(huán)繞的滾軸在涂覆有壓印膠的平板襯底上滾動壓印,既可以用于熱壓印(圖3(a)),也可以用于紫外壓印(圖3(b))。對于常規(guī)結構,納米壓印在脫模時對結構的損傷較小,可以忽略;然而,對于高深寬比結構,則需要實現(xiàn)較小的脫模力,避免對結構造成損傷。圖3(c)所示為Nithi等利用大面積卷對平板紫外固化納米壓印(Morphotonics公司)在柔性襯底上制備的具有超疏水和疏油特性的高深寬比微結構[14]。此外,脫模是納米壓印中一個重要的工藝環(huán)節(jié),可將滾軸和柔性模板分離進行壓印。如圖3(d)所示,Youn等利用剝離過程中的應力集中效應改善脫模工藝。通過未進行圖形化的滾軸和一個升降平臺在柔性模板上進行滾動壓印。在由線圈支撐的模板上施加一定壓力使模板與聚合物接觸,只要滾軸壓過模板使得模板對聚合物施加一定壓力,滾軸的熱量就會傳遞給模板,壓印過程開始。這一過程完成后,支撐聚合物的平臺會和模板平行[15]。蘭紅波等則提出通過切換氣室正負壓來控制滾軸上復合軟模板的吸附與脫離,并配合工作平臺移動從而實現(xiàn)良率更高的卷對平板壓印(圖3(e))[16]。

圖2 卷對平板納米壓印系統(tǒng)Fig.2 Roll-to-plate nanoimprint lithography systems

2.2.2 卷對卷納米壓印

卷對卷納米壓印類似于工業(yè)的滾軸印刷技術,利用具有圖形化表面或柔性模板包覆的滾軸去壓印柔性襯底,使圖案化過程連續(xù)進行,顯著提高了壓印產(chǎn)量,為工業(yè)化量產(chǎn)提供了有潛力的解決方案。

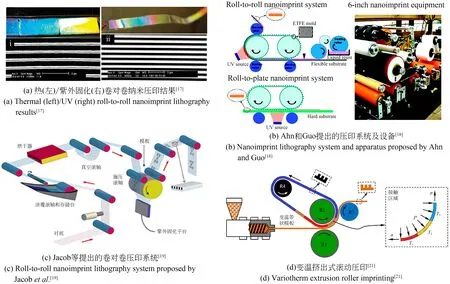

2008年,Ahn和Guo提出了卷對卷納米壓印技術[17]。首先,制備可彎曲的平面壓印模板;然后,將模板環(huán)繞在滾軸表面,形成滾軸模板,通過滾軸模板對包覆在滾軸上的襯底進行連續(xù)壓印;最后,滾軸滾動使壓印模板與襯底軸分離。通過這種方法可得到長光柵結構,如圖4(a)所示。在此基礎上,Ahn和Guo還開發(fā)出新型卷對卷和卷對平板裝置,可在4英寸寬柔性/硬質玻璃襯底上連續(xù)壓印出光柵圖案,把攜帶柔性襯底的支撐滾軸換成平板輸送機,可實現(xiàn)柔性襯底與硬質襯底之間的切換,極大拓展了加工范圍[18]。圖4(b)所示分別為卷對卷壓印系統(tǒng)、卷對平板壓印系統(tǒng)和6英寸壓印設備。

圖3 利用圖形化滾軸在涂覆有壓印膠的平板襯底上進行滾動壓印的卷對平板壓印系統(tǒng)Fig.3 Roll-to-plate nanoimprint lithography systems that use patterned rollers to roll and imprint on substrates coated with resists

圖4 卷對卷壓印Fig.4 Roll-to-roll nanoimprint lithography

為了延長模板的使用壽命,Jacob等制備了具有低表面能、化學穩(wěn)定性高、透明度好的全氟聚醚(PFPE)復合模板,并在柔性襯底上實現(xiàn)了大面積連續(xù)壓印,如圖4(c)所示[19]。由于滾軸壓印在脫模時造成結構的形變,因此,卷對卷壓印加工高深寬比結構時存在一定的工藝難題。Hiroshi等利用自制的硬模板采用卷對卷方式在聚酯薄膜上進行壓印,可得到高深寬比的圖案[20]。同時,為解決熱循環(huán)引起的圖形質量和產(chǎn)量問題,Raymond等設計了一種配置變溫帶狀模板的壓印系統(tǒng)(圖4(d)所示),通過溫度調控改善結構的力學特性,從而提升壓印結構的質量,并成功制備了具有高保真度的連續(xù)閃耀光柵圖案[21]。

圖5 將連續(xù)后處理與卷對卷納米壓印系統(tǒng)集成的壓印系統(tǒng)Fig.5 Imprinting system integrating continuous post-processing and roll-to-roll nanoimprinting system

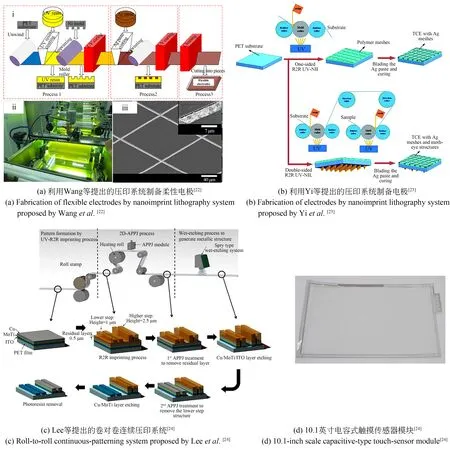

此外,研究者不斷拓展卷對卷納米壓印的應用范圍,將連續(xù)后處理與卷對卷納米壓印系統(tǒng)集成以制備復雜的納米結構。Wang等開發(fā)了一套可用于大面積制造基于Ag網(wǎng)格的柔性透明電極裝置,可以在卷對卷壓印制備微通道后繼續(xù)將Ag嵌入到微通道內。圖5(a)所示為柔性電極制備流程示意圖、卷對卷紫外固化納米壓印系統(tǒng)和制備的Ag網(wǎng)格SEM圖[22]。Yi等提出了雙面卷對卷壓印技術,通過導向滾軸將壓印面反轉從而實現(xiàn)雙面壓印。圖5(b)所示為具有單面和雙面結構的Ag網(wǎng)格透明導電電極的制備示意圖,通過在另一側集成蛾眼納米結構提高了Ag網(wǎng)格電極的透射率[23]。Lee等通過引入一種二維-大氣壓等離子體噴射系統(tǒng)(2D-APPJ),有效解決了壓印殘膠層的去除問題,有助于提升卷對卷壓印的實用性。圖5(c)所示為該組合卷對卷連續(xù)壓印系統(tǒng),利用該系統(tǒng)連續(xù)進行壓印-去除殘膠-刻蝕-壓印-去除殘膠,成功制備了一個10.1英寸電容式薄膜觸摸傳感器的Cu電極和ITO電極[24],如圖5(d)所示。

3 大面積壓印模板制備

壓印模板是壓印技術最為重要的制造元件,模板制備也是大面積壓印的關鍵技術之一。壓印技術方案不同,模板制備方法也有所不同,本文分別對大面積壓印中采用的大面積平板模板和滾軸模板的制備方法進行了介紹。

3.1 大面積平板模板制備

高質量大面積平板模板的制備方法有很多,主要分為兩類:自上而下的方法(電子束光刻、激光直寫光刻及干涉光刻等)和自下而上的方法(嵌段共聚物自組裝法、納米球光刻及陽極氧化法制備多孔氧化鋁模板等)。

3.1.1 自上而下的加工方法

基于光刻的自上而下加工是大面積壓印模板加工的主流方法,主要包括干涉光刻、激光直寫光刻及電子束光刻等。干涉光刻技術通過在光刻膠上疊加兩個或多個相干光束進行曝光加工出周期性結構,是一種大面積無掩膜的周期性圖形化手段。對于雙光束曝光,條紋與條紋之間的間距或周期由光源波長和兩束干涉光之間的角度決定,可獲得的周期是最小波長的一半。通過三束光干涉可以得到二維結構,利用四束相干光干涉結合紫外光聚合可以制備出三維周期結構。總的來說,通過疊加不同的相干光,可以得到一維到三維的周期性圖案,但干涉光刻僅限于制備簡單的周期性結構。圖6(a)所示為雙光束干涉光刻的基本原理示意圖[25]。

激光直寫技術采用聚焦激光束對襯底表面的光敏材料進行曝光。由于大功率激光器的出現(xiàn),激光直寫的加工效率遠高于傳統(tǒng)電子束曝光,能夠快速加工大面積任意圖案的納米壓印模板,且無需掩膜板,這種加工能力能夠滿足大部分納米壓印模板的精度要求。然而,對于大面積周期性圖形,激光直寫在加工效率和精度方面顯然存在挑戰(zhàn)。圖6(b)所示為激光直寫設備工作的基本光學原理。

電子束光刻作為一種高分辨無掩膜直寫技術,其主要原理是利用極細的聚焦電子束對襯底上的電子敏感光刻膠進行掃描式曝光得到圖案,具有高分辨、高柔性、可加工任意圖案等特點。因此,電子束光刻可加工任意圖案形狀,在設計模板時,需考慮的加工制造約束程度低。由于該方法成本高、耗時長,主要用于高端、精細壓印模板的加工制造。圖6(c)所示為電子束光刻技術的基本原理示意圖。

除了以上傳統(tǒng)的模板制備方法,EVG公司最近研發(fā)出利用步進重復式壓印(EVG 770NT步進重復納米壓印設備)制造大面積母模板,圖6(d)所示為利用該設備生產(chǎn)的尺寸為300 mm的母模板放大圖,可用于晶圓級光學器件。國內天仁微納也提供使用GL SR300步進式納米壓印設備制備大面積納米壓印母模板的完整設備、材料、工藝解決方案。圖6(e)所示為使用天仁微納GL SR300步進式納米壓印設備,從一個衍射光波導鏡片模板制備的300 mm大面積母模板。與激光直寫和電子束光刻等傳統(tǒng)的模板制備方法相比,該方法具有成本低、產(chǎn)量大等優(yōu)勢。由大面積母模板能夠復制出數(shù)十或數(shù)百個可用于晶圓級和面板級納米壓印的工作模板,從而最大程度地減少昂貴母模板的磨損和缺陷引入的風險。該方法使得基于納米壓印的器件應用,如增強現(xiàn)實光波導、光學傳感器、微透鏡及生物芯片,能夠從研發(fā)階段快速且經(jīng)濟高效地步入到大批量生產(chǎn)階段。

3.1.2 自下而上的加工方法

相比于自上而下的加工方法,自下而上的方法可快速、低成本地制作大面積圖形。但由于自下而上的方法進行圖形制作的缺陷難以控制,因此,該類方法僅適用于對加工圖形精度、尺度要求不高的模板制作,主要包括嵌段共聚物自組裝、納米球光刻及氧化法制備多孔氧化鋁模板。

嵌段共聚物在高溫下發(fā)生微觀的相分離并自組裝成周期性結構,不同的分子量和組成成分形成的嵌段共聚物會有不同的尺寸和形貌,這種嵌段共聚物自組裝效應可用于制備壓印模板。圖6(e)所示為Yuri等利用PS-b-PDMS嵌段共聚物自組裝得到一個可以直接用于納米壓印的二氧化硅母模板的流程。由于CF4刻蝕對二氧化硅表面起到一個氟化作用,因此也不需要對模板進行進一步抗黏處理[26]。

納米球光刻是一種無掩膜、低成本的納米加工技術。高度單分散的膠體納米球可以在適當?shù)臈l件下自組裝成二維膠體陣列,通過氧氣等離子體刻蝕可以控制納米球的直徑和間隙,從而改變陣列的尺寸,但是大面積納米球排列的均勻性很難得到有效的控制。圖6(f)所示為Jeong等利用納米球光刻制備點陣模板示意圖[27]。

多孔陽極氧化鋁(Anodic Aluminum Oxide,AAO)模板也可用于納米壓印,具有均勻的蜂窩狀孔結構,通過控制工藝條件可以得到不同尺寸、間距以及深度的孔。其制備流程通常為:將高純度的金屬鋁作為陽極,惰性金屬或石墨電極作為陰極,并將它們置于電解液中,陽極會被氧化,從而在鋁電極表面形成一層AAO薄膜。根據(jù)電解液種類、電解液濃度、電解溫度及氧化時間等工藝條件的不同,所制備的孔也有所不同。

3.2 滾軸模板制備

滾軸模板制備是限制大面積卷對卷壓印廣泛應用的因素之一。滾軸模板通常分為兩類:無縫滾軸模板和環(huán)繞包覆式滾軸模板。

3.2.1 無縫滾軸模板的制備

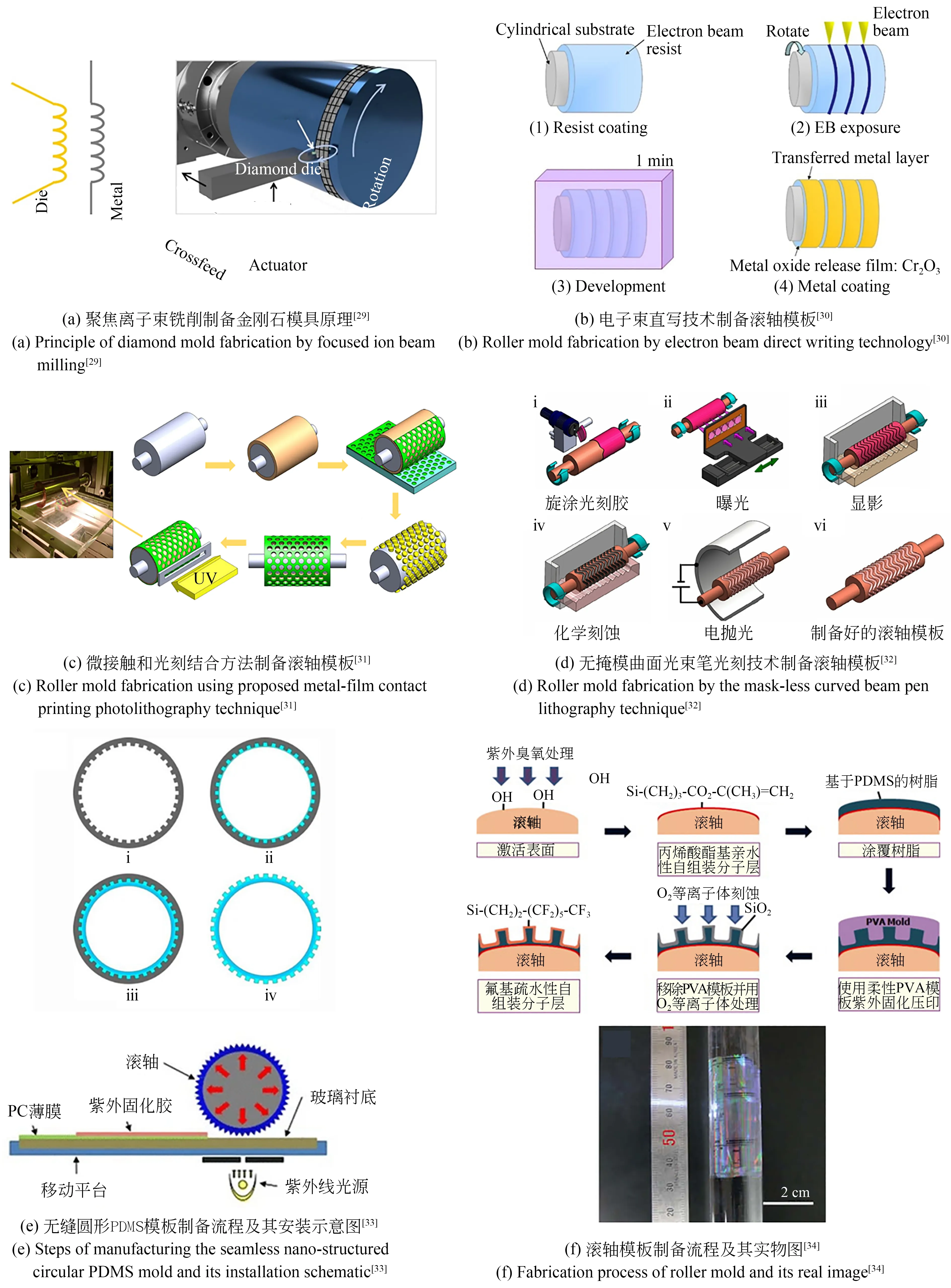

無縫滾軸模板常用的制備方法主要有兩類:直接圖形化和基于光刻的加工。這兩種方法有著不同的特點,因此被用來制備不同類型的滾軸模板。最常見的直接圖形化法是單點金剛石車削,該技術具有精度高、操作簡便、大面積制造等優(yōu)點,用于大面積金屬模板的制造[9]。Je等利用該方法制造了具有微棱鏡圖案,無節(jié)距誤差的鍍銅滾軸模板[28]。Nichole等利用聚焦離子束銑削制備的金剛石模具,成功在涂有高磷鎳涂層的鋁管上加工出了可用于卷對卷納米壓印的無縫滾軸模板。圖7(a)所示為滾軸模板制備原理示意圖[29]。

在滾軸上利用其他傳統(tǒng)的微納加工技術直接加工也可制備無縫滾軸模板。例如,Noriyuki和Jun采用電子束直寫技術在旋轉的圓柱襯底上制備了無縫滾軸模板,其加工原理如圖7(b)所示。通過對涂覆光刻膠的整個滾軸進行旋轉直寫曝光,再沉積金屬進行圖案轉移,即可得到滾軸模板[30]。Huang和Lee提出了一種微接觸和光刻結合的方法對滾軸進行圖案化。他們將涂有一層金屬薄膜的平面模板與涂有光刻膠的滾軸接觸,施加合適的力和溫度,即可將該圖案化的金屬薄膜轉移到涂有光刻膠的滾軸上。之后將該金屬薄膜作為掩膜對滾軸進行紫外曝光和顯影,最后在滾軸上蒸發(fā)一層金屬并將光刻膠層剝離即可得到滾軸模板,形成結構的特征尺寸可小至0.6μm[31],如圖7(c)所示。Lee等提出了一種無掩膜曲面光束筆光刻技術來制造具有波浪形狀結構無縫滾軸模板,如圖7(d)所示。該方法通過改變微透鏡陣列支架的平移速度、平移距離及滾軸旋轉速度可得到不同的波浪形狀結構[32]。

此外,還有一些方法也可以用來制備無縫滾軸模板。Lee等提出了一種在AAO模板上澆鑄PDMS然后剝離得到無拼縫滾軸模板的方法。該方法通過滾軸上的氣囊膨脹支撐圓環(huán)形PDMS模板,以得到最終用于壓印的滾軸模板,圖7(e)所示為無縫圓形PDMS模板的制備流程(上)及氣囊支撐滾軸模板壓印(下)示意圖[33]。也有研究人員直接利用納米壓印技術在滾軸表面上制備圖案。Hwang等用硅母模板復制得到的PVA模板去壓印表面涂覆PDMS的滾軸,壓印后將PVA溶解于水中將其去除,然后通過氧等離子體處理在PDMS表面上形成一層薄薄的硅氧化物層,并在PDMS圖案上自組裝一層氟硅烷抗黏層,以防止在壓印過程中出現(xiàn)粘連問題,最終完成了滾軸模板的制造。圖7(f)所示為滾軸模板的制備流程圖(上)及通過該工藝得到的透明滾軸模板(下)[34]。

圖6 大面積平板模板制備方法Fig.6 Methods for preparing large-area flat molds

圖7 無縫滾軸模板的制備方法Fig.7 Methods for preparing seamless roller molds

3.2.2 環(huán)繞包覆式滾軸模板的制備

滾動壓印中的滾軸模板也可以通過將一個平板柔性模板環(huán)繞在整個滾軸上來制備。該方法中,模板既要具有足夠的柔性可以彎曲并環(huán)繞在滾軸上,也要有足夠的強度和剛度去壓印抗蝕劑。此外,模板還應具有較低的表面能,以保證脫模過程中壓印膠不會粘附到模板表面,減少脫模過程中的摩擦,增加模板的使用壽命。環(huán)繞包覆式滾軸模板的制備通常是先使用金屬材料或者聚合物材料制備一個含所需圖案的平板柔性模板,然后將其環(huán)繞并固定到滾軸上形成最終的滾軸模板[20,35-36]。

Jarrett等利用電鑄法加工出柔性鎳模板并將它環(huán)繞固定到滾軸上得到滾軸模板,隨后應用于卷對卷紫外納米壓印中批量復制樹脂模板。圖8(a)所示為滾軸上的鎳模板,卷對卷紫外固化納米壓印系統(tǒng)及鎳工作模板的SEM俯視圖[37]。Dumond等也為其卷對卷紫外固化壓印系統(tǒng)制備了一種h-PDMS/PDMS柔性模板,通過將其機械固定安裝到滾軸上后,可用于卷對卷壓印生產(chǎn)具有低表面能的聚合物樹脂模板。圖8(b)所示 為h-PDMS/PDMS模 板 及 其 工 作 原 理[38]。Kim等也提出了一種將AAO模板連接到柔性PDMS襯底上的AAO/PDMS混合模板,用于卷對卷壓印工藝以大規(guī)模生產(chǎn)大面積聚合物納米結構。圖8(c)所示分別為壓印示意圖(左)及模板實物圖(右,scale bar=2 cm)[39]。

圖8 環(huán)繞包覆式滾軸模板的制備Fig.8 Fabrication of wrap-around roller molds

這種方法存在很多問題,比如柔性模板和滾軸之間的對準、模板在滾軸上的滑動、柔性模板會存在一個拼縫導致壓印的結構不連續(xù)等。然而,從成本的角度來看,將平板模板環(huán)繞并固定到滾軸上形成最終的滾軸模板更實用。因為與滾軸模板相比,具有納米級特征的平板模板制造起來相對容易,成本低。此外,對于選擇使用環(huán)繞包覆式滾軸模板還是無縫滾軸模板,應取決于與拼縫相關的缺陷是否會影響壓印區(qū)域及具體的應用目標。

4 大面積納米壓印技術的器件應用

大面積納米壓印技術作為一種微納加工技術,被認為是最有前途的下一代光刻技術之一,可廣泛用于制備柔性電子器件[40]、納米光子器件[41]以及生物傳感器等相關微納器件。微納器件的性能與材料表面的微觀結構有關,其微觀結構通常可以利用電子束光刻、深紫外至X射線光刻等技術來制備。電子束光刻技術由于設備昂貴、效率低,難以應用于大面積圖案制造與工業(yè)生產(chǎn);深紫外至X射線光刻技術要求復雜,光刻設備昂貴,且高能射線輻照會對材料性能造成不利影響,限制了材料的應用。與之相比,大面積納米壓印技術可以低成本、高效率地制造高精度納米結構,是微納器件大批量、規(guī)模化制造的關鍵。大面積納米壓印現(xiàn)已被用于制造各種微納米結構和器件,如抗反射涂層或薄膜[42]、超疏水表面[14]、線柵偏光片[43]、導光板[44]、LED[45]、太陽能電池[46]、OLED[47]、超濾膜[48]、AR近眼顯示設備[49]、超構透鏡[50]、生物傳感器[51]以及微流體通道[52]等。圖9展示了大面積納米壓印技術具有代表性的應用領域。

4.1 發(fā)光二極管

發(fā)光二極管(Light Emitting Diode,LED)廣泛應用于照明和顯示領域,如何提高LED的發(fā)光效率是一個非常熱門的研究領域。圖形化藍寶石襯底(Patterned Sapphire Substrate,PSS)是提高LED光提取效率的一種重要方法,也是控制高品質光電GaN晶體的關鍵步驟。由于納米壓印不依賴于光學系統(tǒng)的分辨率,效率高、成本低,具有經(jīng)濟高效和大面積量產(chǎn)的優(yōu)勢,因此常用來對藍寶石襯底圖形化,以提高LED器件的光提取效率。Guo和Hu利用一個軟硬結合的混合模板進行壓印,對2英寸藍寶石襯底進行刻蝕,得到了具有圓截錐形狀結構的藍寶石襯底。與未進行圖形化藍寶石襯底的LED相比,具有圖形化藍寶石襯底的LED的光輸出功率提高了43.8%。整個藍色LED的光致發(fā)光強度的高均勻性表明,該方法制備的納米圖案具有良好的均勻性。圖10(a)所示分別為該2英寸圖形化藍寶石襯底實物圖,保形壓印后的結構SEM圖,藍寶石襯底上的圓截錐形狀SEM圖及通入電流后的發(fā)光實物圖[45]。此外,Hidetoshi等將紫外固化卷對卷壓印和整片晶圓壓印結合,利用卷對卷壓印制備的柔性模板進行壓印,成功對2英寸和4英寸的藍寶石襯底進行圖形化[53]。

4.2 金屬線柵偏光片

金屬線柵偏光片是一種由線柵組成的光學元件,具有出色的偏振性能,可應用于成像、光譜偏振以及投影顯示等眾多領域。它易于集成到其他光學組件,如半導體激光器、光電化學太陽能電池以及CMOS和CCD成像傳感器等[54]。將卷對卷壓印用于金屬線柵偏振片制備,是一種低成本生產(chǎn)高性能金屬線柵偏光片的方法。Wu等將卷對卷納米壓印和等離子體修飾、斜角沉積結合,在PET襯底上成功制備了具有高深寬比光柵結構的柔性偏光片,并且制備的偏光片展現(xiàn)出優(yōu)異的光學性能。等離子修飾可以減小得到的光柵結構的線寬,從而制備極小尺寸和高深寬比結構,提供了良好的可重復性和可靠性。該方法增加了將卷對卷納米壓印技術應用于顯示行業(yè)的可能性[43]。Hyun等提出了一種基于滾軸的噴射-閃光納米壓印,通過按需滴紫外固化膠可以節(jié)省材料,得到非常薄且均勻的殘余層(有助于后續(xù)的干法刻蝕轉移)。圖10(b)所示為該方法制備的對角線長度為5.7英寸的大面積柔性雙層金屬線柵偏光片[55]。針對卷對卷壓印中高分辨率滾軸模板制備困難和加工過程中易磨損等問題,Xu等提出了一種平板模板-滾軸壓印[56],成功在柔性襯底上制備了金屬線柵偏光片,該系統(tǒng)在制造大面積柔性器件方面具有巨大潛力。

4.3 結構色

結構色是一種不含任何色素成分的純物理色,由于物體表面存在著許多微納米結構,會對入射光產(chǎn)生散射、衍射、干涉等物理作用,實現(xiàn)結構對光進行選擇性反射或透射,從而呈現(xiàn)出不同的顏色。與傳統(tǒng)的基于化學的著色劑相比,結構色具有高穩(wěn)定性、環(huán)境友好、高分辨率等優(yōu)點,在無油墨印刷、光學防偽、微觀藝術及超分辨彩色成像等領域有著廣闊的應用前景[57-58]。但是,大面積制備可以產(chǎn)生結構色的微納結構一直是個巨大挑戰(zhàn),而卷對卷壓印具有低成本、高產(chǎn)量和大面積圖案化等優(yōu)點,因此十分適合用于加工超表面產(chǎn)生結構色。Swathi等利用卷對卷熱壓印在PET上壓印聚丙烯(PP)得到了具有不同的亞波長直徑和周期的納米孔陣列,蒸鍍金屬制備出等離激元納米結構。圖10(c)所示為制備的聚合物薄膜,放大后的等離子體結構色及蒸發(fā)金屬Al后薄膜的SEM圖[59-60]。此外,Anders等也展示了將卷對卷壓印實現(xiàn)批量生產(chǎn)可作為裝飾用途的等離激元的結構色[61]。將由硅母模板復制得到的鎳模板環(huán)繞到滾軸上得到滾軸模板,然后利用該滾軸模板和文獻[35]中的卷對卷熱壓印裝置對聚合物進行壓印,后續(xù)對壓印得到聚合物陣列蒸發(fā)金屬,即可得到具有基于局部表面等離子體共振產(chǎn)生結構色的超表面。

4.4 導光板

液晶顯示器(Liquid Crystal Display,LCD)是非自發(fā)光器件,通常需要一個背光模組為它提供均勻的面光源。導光板是背光模組中一個十分重要的元件,它是一個表面帶有微透鏡陣列或V形凹槽陣列等微結構的透明薄板,可以將側入式LCD模組中LED發(fā)出的光轉向正面并發(fā)光均勻。輸出光的均勻性是背光模組一個重要的性能指標,通過設計導光板表面微結構的尺寸和排列分布等可以有效提高背光模組輸出光的均勻性。Huang等利用紫外固化壓印在PMMA襯底上壓印得到了V形凹槽微結構,用于增強光強。圖10(d)所示為 導 光 板 的 光 強 分 布 和 實 物[62]。Xu等則是利用紫外固化壓印制備了一個5英寸雙面集成微結構的導光板,實驗結果表明,該導光板整體厚度均勻,且厚度小于0.6 mm,實現(xiàn)了結構輕薄化[63]。Wang等通過卷對卷壓印成功在PET襯底上復制得到了微透鏡陣列,大大提高了制備效率,測量結果表明,導光板的亮度均勻度達到了74.9%[44]。

4.5 微透鏡陣列及超構透鏡陣列

微透鏡陣列是一種重要的光學元件,可用于光調控,實現(xiàn)聚焦、成像、光束變換等功能。隨著微透鏡陣列在消費光電產(chǎn)品中的廣泛應用,快速、低成本制備微透鏡成為消費級光電子制造的瓶頸。因此,運用大面積納米壓印技術規(guī)模化制備晶圓級微透鏡陣列是一種理想的選擇。Xie等首先制備了一個表面具有蛾眼結構的晶圓級別金屬模板,然后利用該模板進行紫外固化壓印,制備了高質量的微透鏡陣列,可將它用于成像這一功能[64]。為了連續(xù)制備大面積的微透鏡陣列,可以利用卷對卷壓印來生產(chǎn),例如Marieke等開發(fā)了一種卷對卷壓印工藝,成功在PET襯底上制備了蛾眼結構,加工效率高,復制率良好[65]。

超構透鏡陣列是超構透鏡的一個重要的應用方向,在自適應光學、光學光場成像及偏振態(tài)測量等方面都有重要的應用,具有體積小、質量輕、集成度高等優(yōu)點。通常可以利用電子束光刻技術來制備納米級超構透鏡陣列,但是該方法成本高、產(chǎn)量低,限制了其商業(yè)應用。大面積納米壓印可以低成本、批量制備微納米結構。通過對壓印膠改性,可以得到具有高折射率的壓印膠,因此在制備光學元件方面有著巨大的前景。Vincent等最近利用大面積納米壓印制備了具有高深寬比和高折射率TiO2陣列的超構透鏡,利用一個模板能夠在30 min內壓印15次,制備效率高,制備的超構透鏡也具有優(yōu)異的光學性能[50]。

4.6 AR光波導

基于近眼顯示設備的AR技術是目前的一個研究熱點。其中,光波導是解決AR近眼顯示設備大視場角與小體積矛盾的核心光學元件。衍射光波導中的光柵結構在設計上具有靈活性。通常可以利用全息干涉技術來制造全息體光柵波導,但是目前全息體光柵波導難以實現(xiàn)大規(guī)模量產(chǎn)。表面浮雕光柵波相比于其他波導具有大視場和大眼動范圍等優(yōu)點。電子束曝光技術、干涉曝光技術和刻蝕可以小批量制造表面浮雕光柵波導,但是這些方法流程復雜、成本高,不適合衍射光波導的大批量生產(chǎn)。大面積納米壓印技術成本低、可復制性高,可用于大批量生產(chǎn)表面浮雕光柵波導,從而應用于下一代AR光波導[49]。最近,SCHOTT、Inkron、EVG及WaveOptics等全球AR領導者強強聯(lián)手,致力于加速消費級AR可穿戴設備的市場化。基于WaveOptics公司的光波導架構,已成功利用EVG公司的HERCULES納米壓印設備和Inkron公司的高折射率樹脂在直徑300 mm、折射率1.9的玻璃襯底(SCHOTT公司)上制備出大面積光波導,使得消費級AR可穿戴設備又向前邁進一大步。綜上,大面積納米壓印等相關技術的研發(fā)是AR近眼顯示設備走向消費級別的重要途徑。

4.7 微流控芯片

微流控芯片為生物醫(yī)學測試提供了一種緊湊、便攜且樣品消耗量低的方法,可用于DNA分析、藥物傳遞和蛋白質生物分子的分離等。一次性微流控芯片極大提高了醫(yī)療效率,只有以低廉的價格生產(chǎn)微流控芯片,才能有望使其得到商業(yè)化和廣泛應用。納米壓印技術是一種平行圖案化方法,現(xiàn)已成為一種大批量制造方法,能夠滿足微流控芯片結構日益復雜的需求。尤其是卷對卷壓印能夠連續(xù)、高產(chǎn)量生產(chǎn)微流控芯片,而且能夠在大面積上同時完成多個芯片檢測電極的壓印以及覆蓋箔的黏合,這大大降低了生產(chǎn)成本。Wang等通過卷對卷熱壓印制備了一個結構簡單且低深寬比的直微通道,來實現(xiàn)不同尺寸微粒和細胞的分離。圖10(e)所示為該裝置的原理示意圖和在PMMA箔上制備的慣性微流控芯片[66]。Jussi等展示了利用卷對卷熱壓印在涂敷金屬鋁的紙上制造用于分子診斷的PDMS微流體通道,在1 h內能夠生產(chǎn)數(shù)萬個復制品。通過在制備的芯片上對病毒RNA進行等溫擴增,驗證了該分子診斷平臺的功能性[67]。

5 大面積納米壓印技術的前景與挑戰(zhàn)

綜上所述,大面積納米壓印技術是一項有前景的微納制造技術,可經(jīng)濟高效地制造大面積微納米圖案,在光學器件、柔性電子器件和生物傳感器件等方面展現(xiàn)出巨大的商業(yè)潛能。在晶圓級納米壓印中,整個壓印區(qū)域都會在一個壓印周期內完成,在LED及一些晶圓級光學元件中具有不可替代的作用。滾軸納米壓印由于在壓印過程中只有一個線條區(qū)域相互接觸,因此所需壓印力相對較小,同時由于其壓印過程連續(xù),生產(chǎn)效率大大提高。

盡管大面積納米壓印技術在大批量生產(chǎn)方面已取得了巨大進步,但是在大面積模板制造、結構均勻性與分辨率、缺陷率控制、模板壽命、壓印膠材料以及復雜結構制備等方面仍存在挑戰(zhàn)。對于步進式壓印來說,當所需器件圖案尺寸大于模板尺寸時,會在重復壓印的過程中留下沒有圖案的縫隙,這會影響壓印結果;此外,即使模板上存在一個很小的缺陷,該缺陷會在整個區(qū)域被復制,并在襯底上造成更大的缺陷。整片晶圓納米壓印工藝需要大的壓印力,且大面積填充壓印膠容易產(chǎn)生氣泡,導致壓印結構出現(xiàn)缺陷,因此不適用于非常大的壓印區(qū)域;對于硬質模板或者一些非平整的襯底,很難實現(xiàn)大面積保形壓印。對于滾軸納米壓印,滾軸模板的制備是其面臨的最大挑戰(zhàn)之一,尤其是使用現(xiàn)有的微納制造技術去低成本制備一個表面有多種微納結構的滾軸模板。盡管用來制備高質量滾軸模板的方法有許多,但從可靠性、分辨率、成本和耗時等方面考慮,這些工藝方法很難高效率地制備高精度、低成本的滾軸模板,因此仍然需要開發(fā)更加可靠的技術來制備具有不同結構和特征尺寸的滾軸模板。

除此之外,壓印膠作為納米壓印過程中圖形化的關鍵材料,由于制作的器件應用不同,對壓印膠的種類需要做合適的選擇,對壓印膠的性質也提出了一些定制化需求。在很多光學或生物器件制造中無需圖形轉移,因此,壓印膠即是器件的功能材料,如光學應用中需要吸收率低、折射率高、抗輻照穩(wěn)定性的材料(聚酰亞胺、金屬氧化物類的壓印膠)。一些準三維結構的壓印,為防止脫模時候造成結構損傷,對固化后的壓印膠的力學性質(楊氏模量、硬度)提出了特定的要求。因此,仍需不斷開發(fā)新型的壓印膠材料來滿足不同的器件應用。

總之,大面積納米壓印通過機械接觸來實現(xiàn)圖案復制,壓印得到的結構質量和整個壓印過程密切相關,如壓印模板、壓印設備、壓印膠及壓印工藝等,因此應不斷探索新的工藝和壓印材料等,以得到高質量圖案并將其應用到新的領域。

6 結 論

微納制造在過去三十年里逐漸開辟和發(fā)展了一個全新的制造產(chǎn)業(yè)領域。基于微納制造技術的微傳感器、微執(zhí)行器、微構器件和微光學元件等微納器件在航空航天、生物醫(yī)療、環(huán)境檢測和汽車電子等領域都展現(xiàn)出良好的應用前景,而大面積加工制造是他們走向產(chǎn)業(yè)實用化的關鍵技術。大面積納米壓印技術具有低成本、高效率地加工出大面積微納結構的特點,為存儲器件、微納光學元器件、柔性電子器件及生物傳感器等系列應用提供了一種有效的規(guī)模化加工方案。盡管如此,該技術仍存在多項挑戰(zhàn),如低成本高質量母模板的制備、復雜納米結構的復制、新型壓印膠的開發(fā)及缺陷率的控制等。因此,學術界和產(chǎn)業(yè)界仍在努力開發(fā)新裝備、新工藝和新材料,以滿足工業(yè)界對微納器件日益增長的高分辨、規(guī)模化、低成本和大面積的圖形化需求。