增程式電動汽車專用發動機技術淺析

王錦艷,張作美,孫 蕭,劉曉瑩

(寧波吉利羅佑發動機零部件有限公司,浙江 寧波 315338)

《節能與新能源汽車路線圖2.0》中明確到2035年,乘用車(含新能源)新車油耗達到2.0 L/100 km(WLTC),同時,混動新車占傳統能源乘用車的100%。增程式電動汽車是串聯式混合動力汽車,與純電車相比,通過發動機作為增程器節省40%~60%的電池容量,降低了在動力電池上的成本及整車重量。在增程式汽車行駛中,內燃機和發電機可以始終在最佳工況下運轉,最大限度的降低整車油耗。本文對增程式電動汽車專用發動機的技術路線進行解析,為研發增程式電動汽車的車企及研發人員提供參考。

1 增程專用發動機工作特性

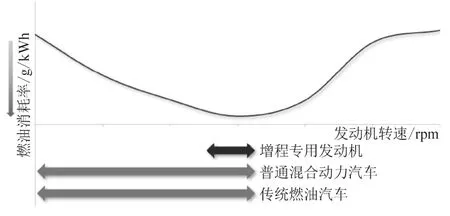

增程專用發動機的工作特性首先體現在發動機的轉速上,發動機在增程式電動汽車中僅作為發電單元為動力電池充電或為驅動電機供電。因此,增程專用發動機的轉速可以控制在大概2 000 rpm~3 500 rpm的發動機油耗表現較好的區域,如圖 1所示,而傳統燃油車和普通混合動力汽車的發動機轉速范圍較廣,包含了發動機低轉速高油耗區域。

圖1 增程發動機工作轉速

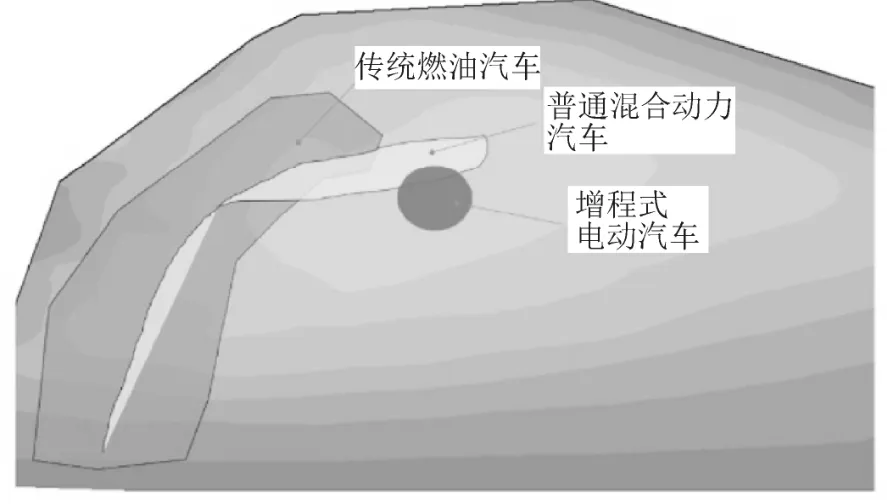

其次,從發動機萬有特性圖上看(見圖 2),傳統燃油汽車發動機的工況點大多集中在發動機萬有的左下方及部分中間高效區,這就導致傳統燃油汽車在城市工況低速走走停停時油耗比較嚴重;普通混合動力汽車,由于有電機并聯驅動,可以將發動機的工作區間往高效區移動,同時在低速市區工況通過純電模式盡可能減少發動機工作在左下方低效區,而增程式電動汽車,可將發動機工況很好的控制高效區,特別是在多點控制的策略下發動機僅在3~5個固定工況點工作。

圖2 增程發動機萬有工況點示意

最后,由于增程式電動汽車發動機的轉速與車速解耦,當車輛低速行駛時,發動機有可能運行在高轉速發電,這樣的工作場景,用戶很容易感知到來自發動機的噪音振動,這對發動機的噪聲、振動、聲振粗糙度(Noise, Vibration, Harshness,NVH)是一個不小的考驗。

綜上,針對上述增程專用發動機的工作特性,可以對發動機設計做減法,最大限度應用降摩擦、降低熱損失等技術提高發動機在發電工況點的熱效率,同時還需要加強增程發動機NVH方面的優化設計。

2 日產E-Power以動機技術解析

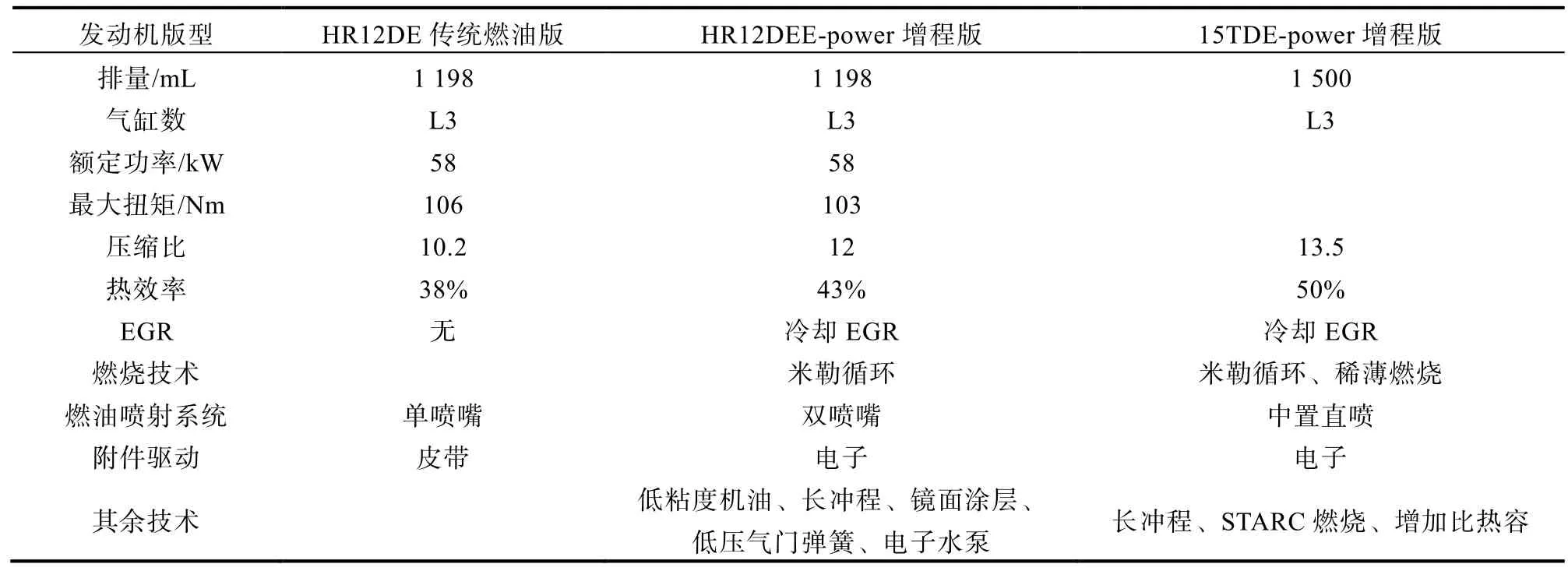

2017年,日產Note E-Power在日本上市,該車上市后,由于其優異的油耗表現及堪比純電動車的駕駛靜謐感受和強勁的加速表現,一舉打敗豐田Prius和本田Aqua,獲得2018年日本汽車銷量冠軍。其發動機技術參數如表1所示。

表1 E-Power發動機技術參數

日產Note E-Power是一款純粹的增程式電動汽車,發動機在該車上僅有一個工作——帶動發電機進行發電。該車工作模式如下:

(1)起步、行駛狀態:僅通過電池為驅動電機供電,行駛平穩、靜謐。由于電池電量較小,該工況出現不多。

(2)減速時:驅動電機反轉,回收制動能量為電池充電。

(3)巡航狀態:汽油發動機根據電池荷電狀態情況發電,可在給電池充電的同時給驅動電機供電,獲得更高的燃油經濟性和發電效率。

(4)急加速、爬坡狀態:電池和汽油發動機同時為驅動電機提供電力,提供更加強勁的動力和瞬時加速體驗。

一代日產E-Power搭載1.2 L三缸自然吸氣發動機,該發動機是在燃油版的基礎上進行增程專用設計,熱效率從 38%提升到 43%,最新一代的E-Power是2021年剛發布的1.5三缸增壓直噴發動機,熱效率提升到50%。

E-Power發動機的技術提升都是圍繞提高熱效率,由于該發動機在增程式電動汽車中僅作為發電單元進行發電,可盡可能提升在增程發電工況的熱效率。提升發動機熱效率從兩方面入手:

(1)提升發動機理論熱效率,奧托循環的發動機理論熱效率公式:

式中,為壓縮比,為比熱容。

從式(1)可知要提升發動機理論熱效率,需要提高發動機壓縮比和燃燒室內氣體比熱容。

(2)減少發動機能量損失:泵氣損失、摩擦損失、冷卻損失、排氣損失。

E-Power一代1.2 L自然吸氣發動機在傳統燃油版的基礎上,通過使用長沖程、低溫廢氣再循環率(Exhaust Gas Recircalation, EGR)、提高比熱容的技術將發動機壓縮比提高到 12;同時采用了低壓力常數的氣門彈簧、小軸徑的曲軸、低粘度機油等降摩擦功技術;搭載電子主水泵精確冷卻,減少冷卻損失。經過以上技術的應用,該發動機熱效率提高到 43%。其動力系統結構如圖 3所示。

圖3 日產E-Power一代動力系統結構

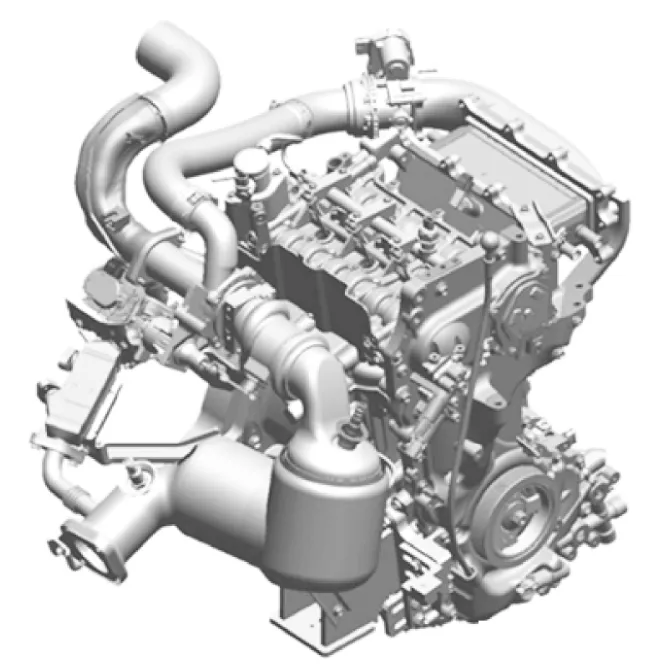

2021年日產發布了E-Power二代50%熱效率的發動機,如圖4所示。該發動機是一款1.5排量的增壓直噴發動機,壓縮比提高到13.5,>2的稀薄燃燒以及30%的超高EGR,使該款發動機在增程專用發電工況熱效率高達 50%的國際領先水平。

圖4 日產E-Power二代發動機

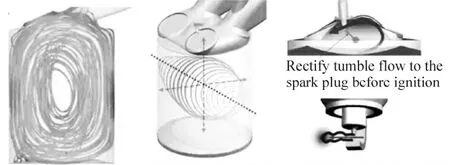

從圖 4可知,該發動機應用了進氣歧管集成水冷中冷,對進氣溫度進行精確控制是高效發動機的必備技術。讓該發動機達到 50%熱效率的關鍵技術是EGR以及稀薄燃燒。為了讓該發動機做到>2的稀薄燃燒,日產應用了強勁的滾流比和長通道的高能點火技術(Strong Tumble and Appropriately stretched Robust ignition Channel, STARC),如圖 5所示。高幾何壓縮比的米勒循環發動機在小負荷時燃燒穩定性較差,高滾流比進氣系統可以有效地組織缸內氣流運動,增強油氣混合程度,改善發動機燃燒穩定性。

圖5 STARC技術圖示

由于>2,壓縮比提高到 13.5,因此,該發動機需要足夠高的滾流比才能在氣缸內形成強勁的湍流使油氣進行充分混合,日產對燃燒室進行特殊設計,在噴油器附近向上設計凹陷,在進氣行程活塞下行時,油氣混合氣可充分混合。

在油氣充分混合后,還需要保證超稀薄的油氣順利點燃。常規的火花塞的點火流速較低,無法點燃稀薄的油氣混合氣體。如果點火流速太快,點火通道會斷裂,不能提供足夠能量保證點火成功。因此,日產使用了中等的點火流速,保證足夠長且能量穩定供應的點火通道,確保了>2的稀薄燃燒,使該發動機的熱效率達到了50%。

圖6是日產E-Power發動機提高熱效率的技術路線圖,燃油基礎版發動機熱效率 38%,通過長沖程、優化燃燒設計、降低摩擦功、減少泵氣損失、EGR技術提高燃燒氣體的比熱容設計出一代E-Power43%的增程專用發動機;為進一步提升熱效率,日產通過增壓直噴、稀薄燃燒、超高EGR技術、廢熱回收、降低冷卻損失等技術,設計出二代1.5TD50%熱效率的增程專用發動機。

圖6 E-Power發動機提高熱效率技術路線圖

3 增程專用發動機技術總結

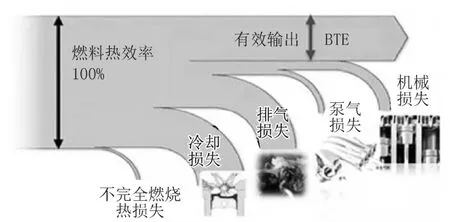

“高效”是當前發動機包括增程專用發動機的技術目標。從發動機能耗分布圖(圖7)可知,要提高發動機閘測熱效率(Brake Thermal Efficiency,BTE),就要減少能量在燃燒、冷卻、泵氣、排氣、機械損失方面的消耗。

圖7 發動機能耗分布圖

由于增程發動機工況點集中在發動機中低轉速中低負荷,與傳統內燃機相比可以更多的挖掘高壓縮比、高EGR率、高空燃比的節能潛力,如:EGR率,傳統高效內燃機,EGR率可以做到25%,而增程專用發動機可以將EGR率提高到30%。

冷卻損失和排氣損失方面,增程發動機與傳統發動機相比,采用的技術是通用的,通過電子水泵、電子節溫器、排氣余熱回收技術的應用,精細智能化熱管理,減少能量損失的同時讓發動機在舒適的水溫油溫條件下高效工作。差別在于零部件的選型,如電子水泵,傳統發動機難免會工作在發動機高轉速高功率區域,發動機電子主水泵的選型需要考慮極限工況下發動機的散熱需求;而對于增程發動機,發動機發電時的最高需求功率約為傳統發動機的 70%~80%,相對可以選擇功率較小的電子水泵。對于增壓機型,增程專用發動機還可以考慮取消機油冷卻器的技術方案。

在降低機械損失方面,由于增程專用發動機不再驅動車輛,僅驅動發電機發電,增程發動機的扭矩需求大幅降低。因此,在采用降摩擦涂層這一類傳統與增程發動機通用的降摩技術外,還可以減小曲軸、凸輪軸軸頸,通過減小摩擦面的方式降低機械摩擦損失,同時又能滿足增程發動機曲軸、凸輪軸等運動部件的強度需求。對于低粘度機油的使用,傳統內燃機需要考慮高轉速高扭矩工況時機油溫度過高,粘度太低,無法形成完整的油膜造成拉缸、燒機油等故障;而對于增程發動機來說,無高轉速高扭矩的惡劣工況,可以在低粘度機油的使用方面更加大膽。

4 結束語

在全球能源危機及國內“碳達峰、碳中和”政策的雙重壓力下,汽車行業只有制造出真正節能的產品才能禁得住法規和市場的考驗。相信不久的將來,國內各車企在增程專用發動機上也會有不俗的表現。