磷尾礦陶粒燒結工藝優化及其輕質超高強混凝土配制

沈 凡, 韋國蘇, 譙理格, 劉非易, 余泳幸

(1.武漢工程大學 材料科學與工程學院, 武漢 430205; 2.深圳市交通工程試驗檢測中心有限公司, 廣東 深圳 518049;3.中建商品混凝土有限公司, 武漢 430074)

0 引 言

磷礦資源作為我國最重要的礦產資源之一[1]。近十年來, 隨著我國化工行業、 農業、 新能源和醫藥行業的快速發展, 磷礦資源的年消耗量逐年上升[2]。但由于當前我國的選礦技術發展水平較為落后, 且大部分的礦產企業治理廢物的觀念和水平也較為落后, 導致精磷礦資源的利用率極低, 隨之產生了大量具有二次利用價值的固體廢棄物——磷尾礦[3]。磷尾礦含磷量低, 難以運用到如化肥等化工生產中, 因此大量的磷尾礦長期堆積在尾礦庫中, 不僅長期占用著寶貴的土地資源, 同時造成了諸如土壤污染、 水污染等一系列不利于生態環境可持續發展的問題[4]。然而, 磷尾礦中含有大量可用于制備建筑材料的有用礦物, 將其作為原材料應用在建材領域可實現其資源化利用, 也符合可持續發展的戰略要求[5]。面對日益嚴峻的磷礦資源形勢, 發揮磷尾礦潛在的高附加值和提高磷尾礦消納率已然成為了磷礦產業可持續發展的必經之路[6-7], 并且隨著國家節能減排要求的提高, 磷尾礦資源綜合化利用的意義越來越大, 也越來越迫切。

伴隨著我國基礎設施建設的高速發展, 混凝土的消耗量逐年增長, 天然集料需求量擴大, 過度開山采石導致天然石材資源日益枯竭[8-9]。為積極響應國家創建“資源節約型、 環境友好型”社會的方針政策, 建筑材料的綠色、 輕質、 高強化成為了當前的研究熱點和可持續發展的重要途徑[10-12]。輕質混凝土是一種具有保溫、 隔熱、 抗震且耐久性高的新型建材, 廣泛應用于橋梁工程、 海洋工程、 水利工程和特種結構等領域[13-14]。目前, 我國輕質混凝土在實際工程應用上主要以LC50以下的非承載結構普通輕質混凝土為主, 對于強度大于60 MPa的高強甚至超高強輕質混凝土仍然缺乏系統的研究[15]。輕質超高強混凝土的原材料主要包括膠凝材料、集料、水等,其中膠凝材料組成和用量是力學性能和耐久性能的關鍵因素,而集料的類型是混凝土輕質化的保障。

現階段, 將煤矸石、 污泥等固體廢棄物燒制的輕質陶粒用于代替天然集料制備輕質混凝土已然成為未來建筑行業發展的主流。因此, 為實現磷尾礦固廢變寶、 開辟磷尾礦資源綜合化利用的新途徑, 本文以湖南長沙麻田的磷尾礦[16]為研究對象, 通過原料配方設計和燒結工藝正交優化試驗燒制磷尾礦輕質陶粒, 并以其作為集料配制輕質超高強混凝土, 通過對膠凝材料組成在工作性能、 密度以及強度的影響研究, 確定最佳配合比; 針對輕質超高強混凝土的體積穩定性與微孔結構進行研究, 以期為磷尾礦資源化利用提供一定的理論依據, 并為輕質超高強混凝土的制備與推廣應用理論提供相應的技術參考。

1 原材料及試驗方法

1.1 原材料

主要原料化學成分見表1。 磷尾礦: 取自湖南麻田, 燒失量2.9%, 中位直徑D50為5.607 μm, 可塑性指數13.7; 粉煤灰: Ⅱ級粉煤灰, 比表面積1 310 m2/kg, 需水量比88%, 燒失量5.4%, 中位直徑D50為11.185 μm; 硅灰: 比表面積21 500 m2/kg, 需水量比125%, 燒失量4.6%; 造孔劑: 硬脂酸, 分析純; 助熔組分: 氧化鈣、 氧化鉀和氧化鈉, 均為化學純; 水泥: 采用P·O 42.5水泥, 比表面積372 m2/kg; 減水劑為江蘇博特新材料有限公司生產的聚羧酸高效減水劑, 減水率28%; 細砂: 黃沙和江沙, 性能指標見表2; 試驗用水為普通自來水。

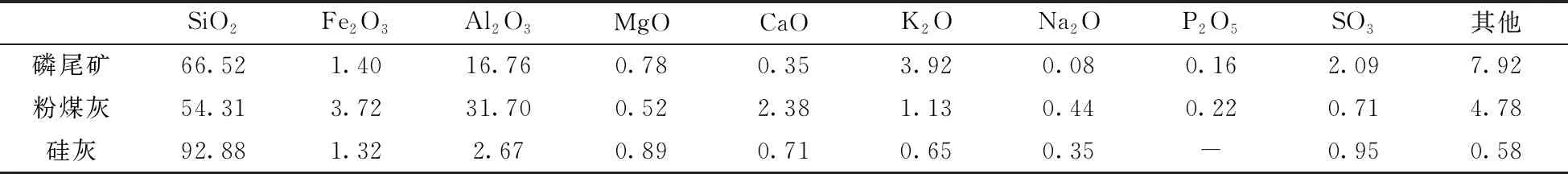

表1 原材料的化學成分

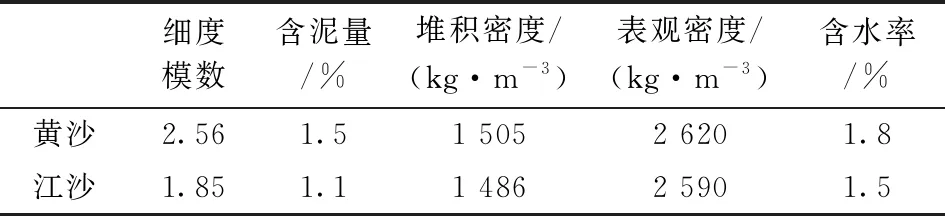

表2 細砂基本性能指標

1.2 磷尾礦輕質陶粒制備方法

先將各原材料按照設計配方混合, 外加30%的水, 再將混合后的生料置于成球機中造粒, 于105 ℃的鼓風干燥箱中烘干1.5 h, 除去自由水后再轉移至SLX1600-20型高溫爐, 按照設定的燒結制度進行燒結試驗, 最后自然冷卻得到磷尾礦輕質陶粒成品。

1.2.1 原料配比 依據Reily三角形相圖[17]可知, 燒制陶粒對各原材料的化學成分要求為SiO2含量為45%~69%、 Al2O3含量為17%~27%、 RO+R2O(堿性氧化物, 助熔組分)含量為9%~15%, 結合生料充分發氣膨脹所需的液相黏度要求進行配方設計, 具體見表3。

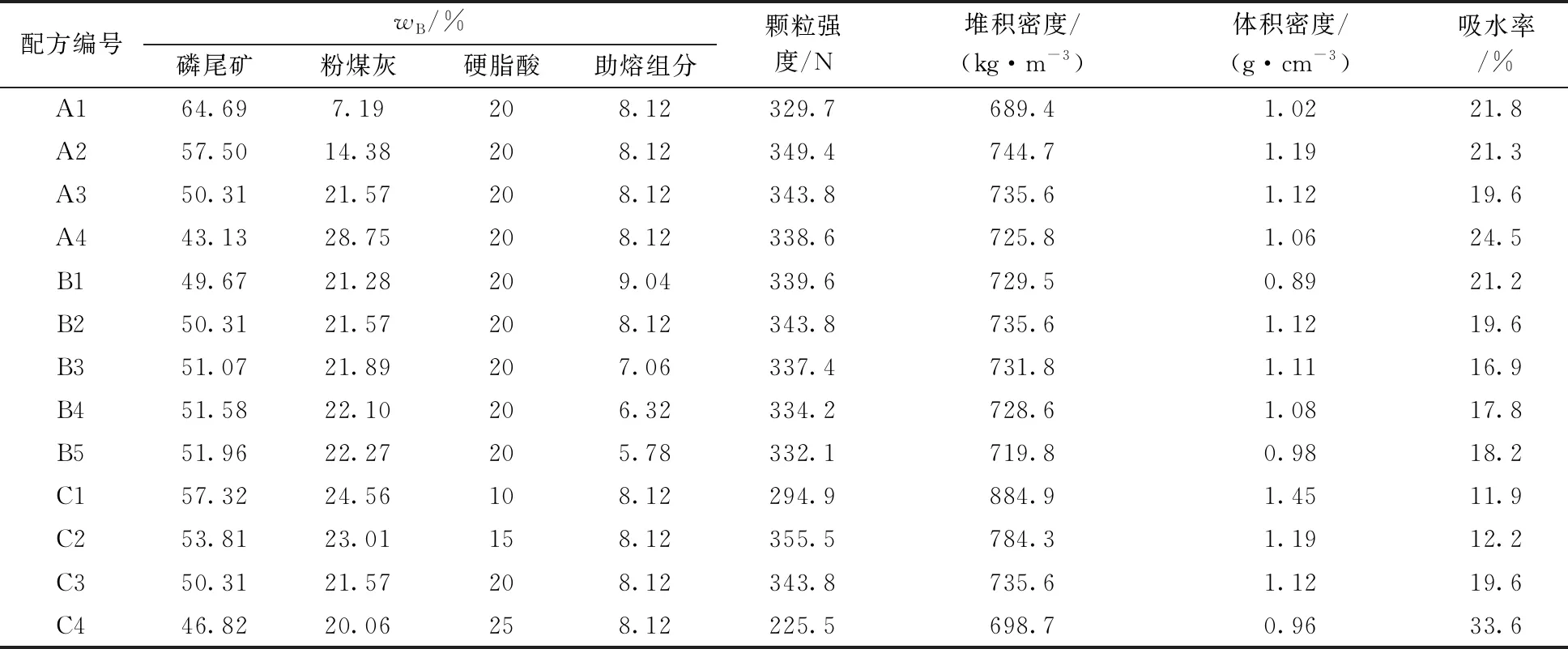

表3 磷尾礦輕質陶粒配方設計及性能測試結果

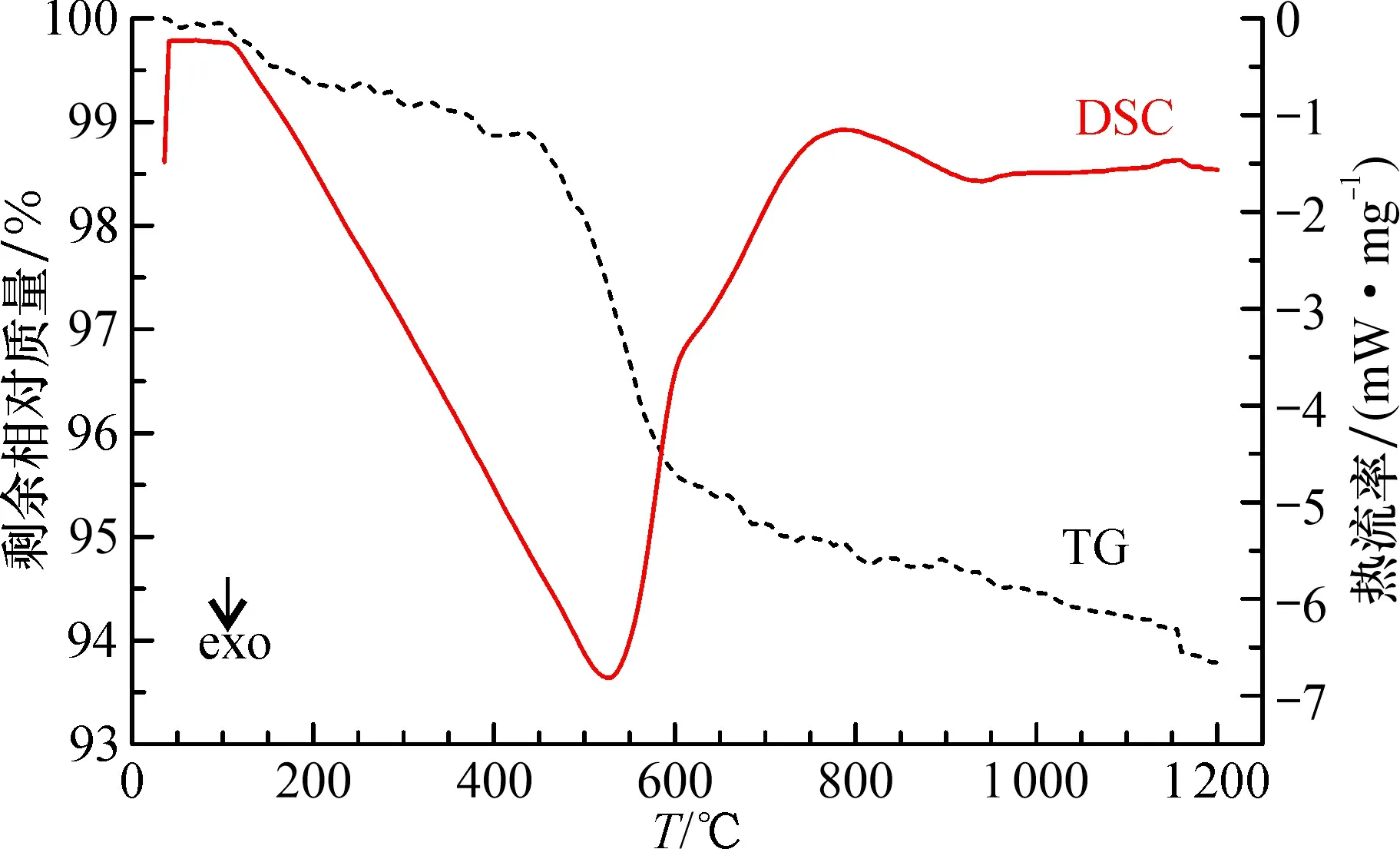

1.2.2 燒結方法 選取確定的原料配比, 采用上海韻通測試儀器有限公司生產的SLX1600-20型高溫爐進行燒結試驗。根據圖1的熱分析圖確定燒結方法: 以4 ℃/min的速度分別升溫至300、 350、 400、 450和500 ℃, 預熱20、 25、 30、 35和40 min, 然后以相同的升溫速度分別升溫至1 010、 1 060、 1 110、 1 160和1 210 ℃, 保溫10、 15、 20、 25和30 min。

圖1 磷尾礦的熱分析圖

1.2.3 性能測試 顆粒強度采用WDW-5KN型電子萬能試驗機以0.8 mm/min的加載速度進行測定,每組取20顆陶粒, 取平均值作為最終的結果, 選出顆粒強度最高的樣品進行筒壓強度測試; 堆積密度、 體積密度和吸水率依據《輕集料及其試驗方法 第1部分: 輕集料》(GB/T 1743.1—2010)中的要求進行測試; 物相組成采用中國丹東射線儀器公司的Y500型X射線衍射儀(CuKα,λ=0.154 06 nm, 步進掃描, 掃描范圍5°~80°, 掃描速度8°/min, 管電壓40 kV, 管電流30 mA)進行測試。

1.3 磷尾礦輕質超高強混凝土制備方法

輕質超高強混凝土制備: 將提前預濕6 h的磷尾礦輕細集料、 細砂及膠凝材料混合干拌90 s, 再加入水和減水劑攪拌210 s得到新拌物, 倒入模具內成型、 標準養護至規定齡期。工作性能和干表觀密度按照《普通混凝土拌合物性能試驗方法標準》(GB/T 50080—2002)中的要求進行測試; 力學性能按照《普通混凝土力學性能試驗方法標準》(GB/T 50081—2002)中的測試方法進行測試。

2 結果與分析

2.1 原材料對磷尾礦輕質陶粒性能的影響

磷尾礦輕質陶粒配方設計及基本性能測試結果見表3。 配方A1~A4是以磷尾礦用量為變量所設計的試驗組; B1~B5是以助熔組分摻量為變量所設計的試驗組; C1~C4是以造孔劑用量為變量所設計的試驗組。測試結果表明: 隨著磷尾礦的用量減少, 磷尾礦輕質陶粒的顆粒強度和密度先升高而后下降, 吸水率則先大幅度下降后呈略微升高趨勢; 隨著助熔組分摻量的減少, 磷尾礦輕質陶粒的顆粒強度和密度先升高而后下降, 吸水率則先下降后升高; 隨著造孔劑硬脂酸摻量的升高, 磷尾礦輕質集料的顆粒強度與密度均出現大幅度的減小, 吸水率則升高。因此, 當采用磷尾礦輕質陶粒的最佳配方: 磷尾礦53.81%, 粉煤灰23.01%, 助熔組分8.12%, 硬脂酸15%時, 制備的輕質陶粒各項性能最優, 即配方C2。 以下試驗均基于此配方設計。

2.2 燒結制度對磷尾礦輕質陶粒性能的影響

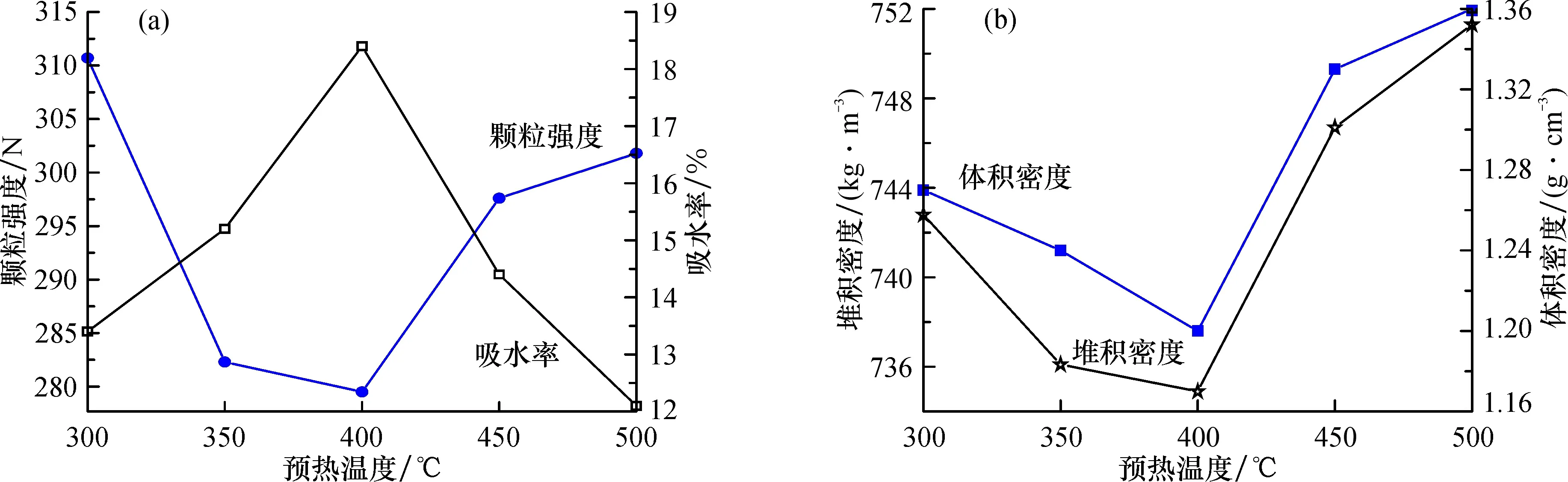

2.2.1 預熱溫度 設定燒結溫度1 110 ℃, 燒結時間20 min, 預熱時間30 min。預熱溫度分別為300、 350、 400、 450、 500 ℃, 制備的磷尾礦輕質陶粒性能測試結果見圖2。

圖2 預熱溫度對陶粒性能的影響

隨著預熱溫度的升高, 顆粒強度、 堆積密度和體積密度先下降后增高, 吸水率則是先升高而后降低。預熱溫度低于400 ℃時, 只有部分有機質揮發, 產生的氣體量較少, 料球膨脹效果差, 尤其在300 ℃時陶粒的堆積密度和體積密度高、 吸水率低; 隨著預熱溫度的提高, 預熱階段產生的氣體量增加, 料球內部孔隙增加, 在高溫燒結階段料球膨脹效果顯著, 最終堆積密度和體積密度降低, 吸水率升高, 顆粒強度則變化不大, 僅由310.7 N降至279.5 N; 而預熱溫度過高時, 導致進入到燒結階段的發氣量減少, 料球的膨脹效果差, 磷尾礦陶粒內部過于致密, 連通孔大幅度減少, 最終堆積密度和體積密度增加。當預熱溫度控制400 ℃時, 可以產生適宜的氣體量, 使得料球膨脹效果顯著, 磷尾礦陶粒的各項性能整體最佳。

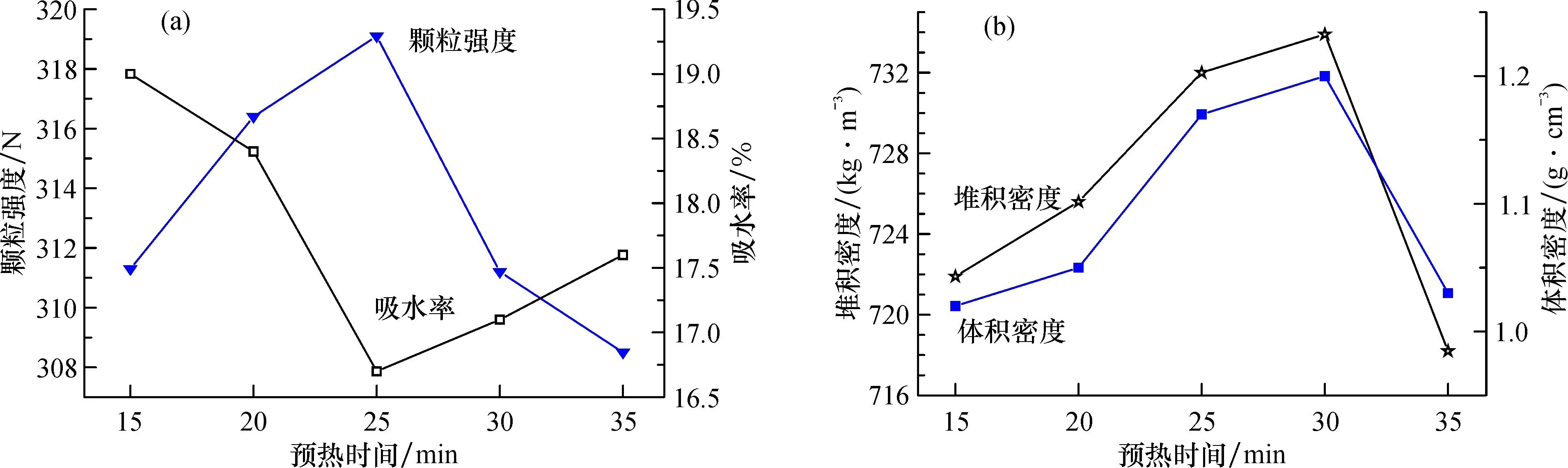

2.2.2 預熱時間 設定燒結溫度1 110 ℃, 燒結時間20 min, 預熱溫度400 ℃。預熱時間分別為20、 25、 30、 35、 40 min, 制備的磷尾礦輕質陶粒性能測試結果見圖3。顆粒強度、 堆積密度和體積密度隨著預熱時間的增加呈現出先增加后降低, 吸水率則先降低后增加。這是由于在適宜的預熱溫度下, 若預熱時間不足, 料球內的有機質揮發量少, 產生的氣體少, 使得在燒結階段過多的有機質和碳酸鹽發氣逸出, 使得吸水率高、 強度低; 隨著預熱時間增至25 min, 在預熱階段發氣量增加, 料球內部形成孔隙, 在燒結階段適量的氣體產生使得料球膨脹, 且液相量增加, 固相反應充分, 料球表面包裹性較好, 強度升高, 吸水率降低; 此外, 時間的增加并沒有導致陶粒的堆積密度和體積密度過多的升高。若繼續延長預熱時間, 大量的揮發氣體導致料球出現過多連通孔隙, 料球膨脹不明顯, 導致制得的輕質集料密度下降明顯, 吸水率急速升高, 且因料球致密化程度降低, 強度迅速下降。綜上分析, 預熱時間宜取25 min。

圖3 預熱時間對陶粒性能的影響

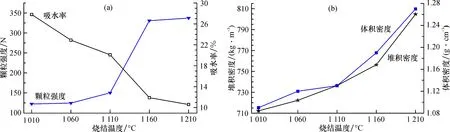

2.2.3 燒結溫度 設定預熱溫度400 ℃, 預熱時間25 min, 燒結時間20 min。燒結溫度分別為1 010、 1 060、 1 110、 1 160、 1 210 ℃, 制備的磷尾礦輕質陶粒性能測試結果見圖4。隨著燒結溫度的升高, 顆粒強度、 堆積密度和體積密度逐漸升高, 吸水率則先升高而后下降。由于燒結溫度較低時, 液相生成量不足, 對膨脹氣體包裹性差, 吸水率高達27.8%, 顆粒強度也僅有122.3 N; 隨著燒結溫度升高, 液相逐漸增多, 料球表面生成一層釉質, 料球氣孔密閉性提高, 膨脹效果顯著, 吸水率下降, 堆積密度、 體積密度升高; 隨著固相反應充分進行, 加快了生料球的物理化學反應, 在適宜的液相范圍內, 生料球間各物質結合力增強, 料球致密化程度高, 從而顆粒強度升高, 最高可達337.2 N; 燒結溫度過高時, 陶粒制品的吸水率僅下降了1.6%, 顆粒強度、 堆積密度和體積密度升高變得緩慢。綜合考慮, 燒結溫度宜取1 160 ℃。

圖4 燒結溫度對陶粒性能的影響

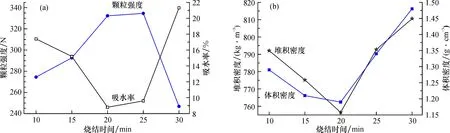

2.2.4 燒結時間 設定預熱溫度400 ℃, 預熱時間25 min, 燒結溫度1 160 ℃, 燒結時間分別為10、 15、 20、 25、 30 min時制備的磷尾礦輕質陶粒性能測試結果見圖5。堆積密度、 體積密度和吸水率隨著燒結時間的增加呈現先降低后升高, 而顆粒強度則是先升高后降低。這是由于在較短的燒結時間里, 料球的發氣量較低, 膨脹效果較差, 且由于固相反應程度低, 生成的液相量不足, 集料包裹性差, 導致陶粒吸水率和密度高, 強度低; 隨著燒結時間的增加, 液相量增加, 氣體生成量增加, 且更致密的表面使得料球充分膨脹, 同時充足的燒結時間使得料球內部的原子有著較長的移動距離, 燒結進行更完善。若燒結時間過長, 會出現過燒, 液相量過多, 黏度低, 集料包裹性差, 導致輕質集料顆粒強度急速下降, 同時伴隨著氣體量增加, 形成過多的連通孔甚至出現開裂的現象, 吸水率大幅增加。當燒結時間為20 min時, 顆粒強度高達334.5 N, 吸水率為11.2%, 堆積密度和體積密度則分別為734.4和1.19 g/cm3。綜上分析, 燒結時間宜取20 min。

圖5 燒結時間對陶粒性能的影響

2.3 燒結工藝參數優化

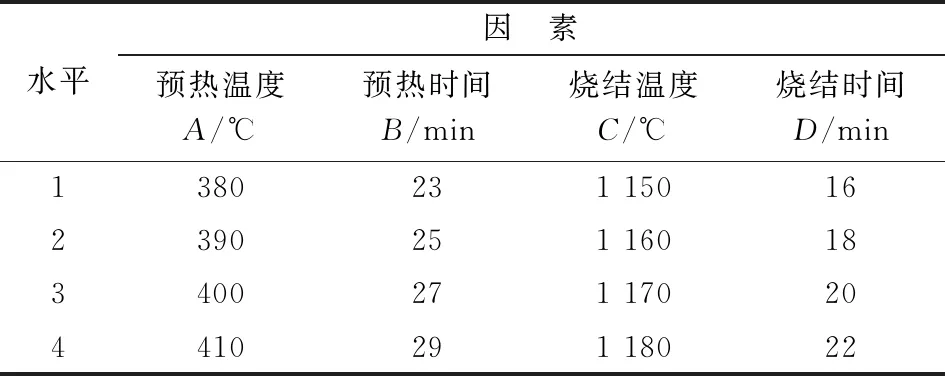

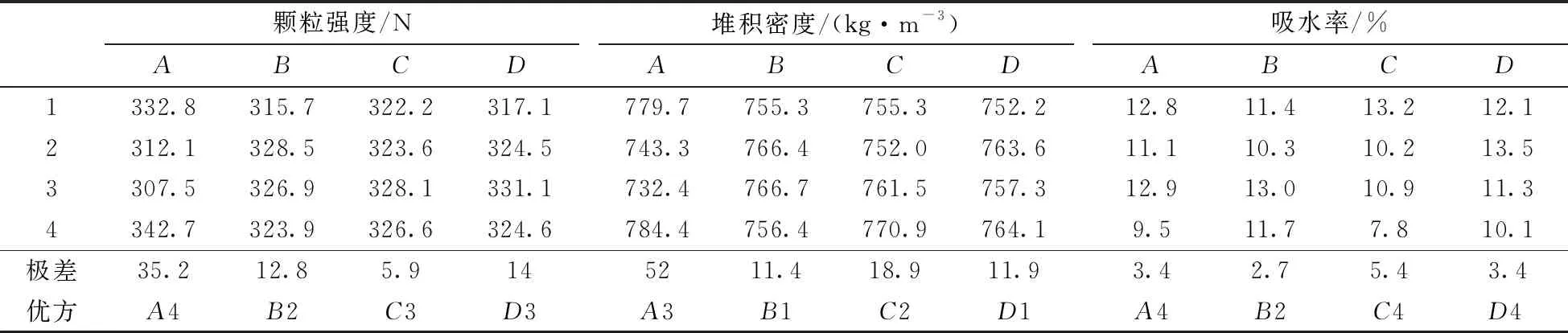

2.3.1 正交試驗方案 選取預熱溫度(A)、 預熱時間(B)、 燒結溫度(C)、 燒結時間(D)4個影響因素, 每個因素分別設定4個水平進行燒結試驗, 正交因素水平見表4。以磷尾礦輕質陶粒的顆粒強度、 吸水率、 堆積密度作為指標, 設計L16(45)正交試驗方案。正交試驗方案和對應性能測試結果見表5。

表4 正交因素水平表

表5 L16(45)正交實驗方案和性能測試結果

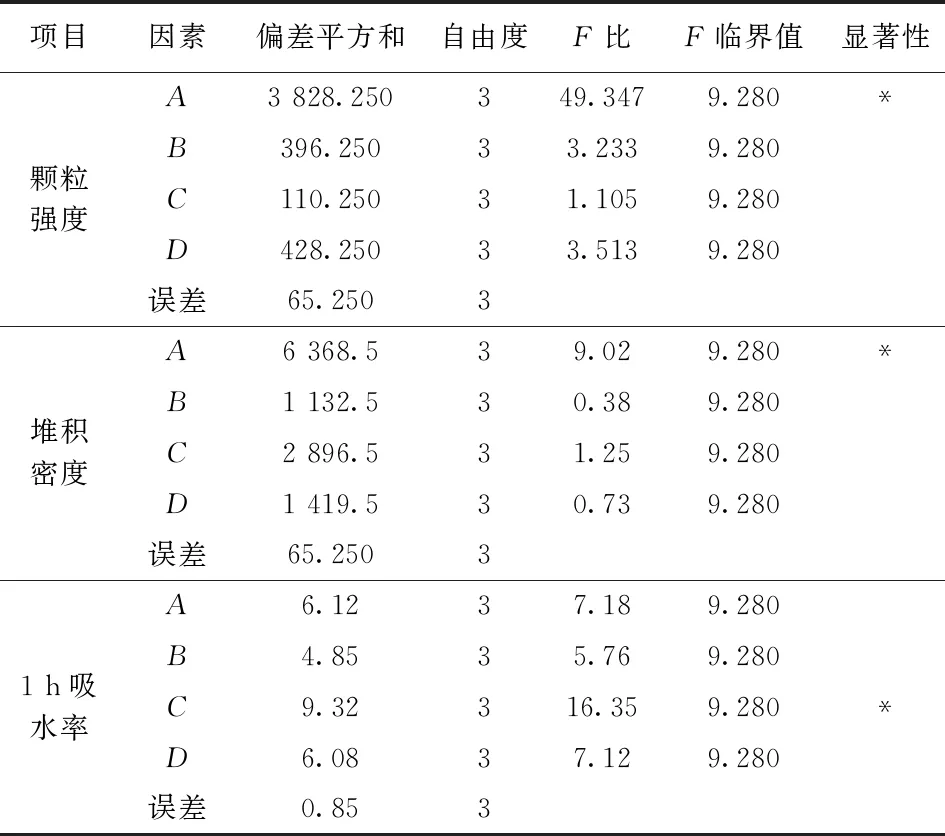

2.3.2 正交試驗分析 三項性能指標極差分析和方差分析分別見表6、 表7。預熱溫度對磷尾礦輕質陶粒的顆粒強度和堆積密度有較為顯著的影響; 燒結溫度則對吸水率有著較為顯著的影響, 適宜的預熱溫度和燒結溫度, 使得原料得到充分預熱, 并生成適量的氣體, 在燒結階段可形成強度高、 吸水率低的輕質陶粒。結合燒結工藝參數對各性能影響變化規律, 得出磷尾礦輕質集料的最優燒結制度如下: ①考慮顆粒強度為主時為A4B2C3D3; ②考慮堆積密度為主時為A3B2C1D2; ③考慮吸水率為主時為A4B2C4D4。為突出磷尾礦輕質陶粒的高強度和具備適用于配制輕質超高強混凝土的低吸水率的特征, 確定磷尾輕質陶粒的最佳燒結制度為A4B2C4D3(預熱溫度410 ℃, 預熱時間25 min, 燒結溫度1 180 ℃, 燒結時間20 min)。

表6 3項性能極差分析

表7 3項性能指標方差分析

2.4 磷尾礦輕質陶粒性能表征

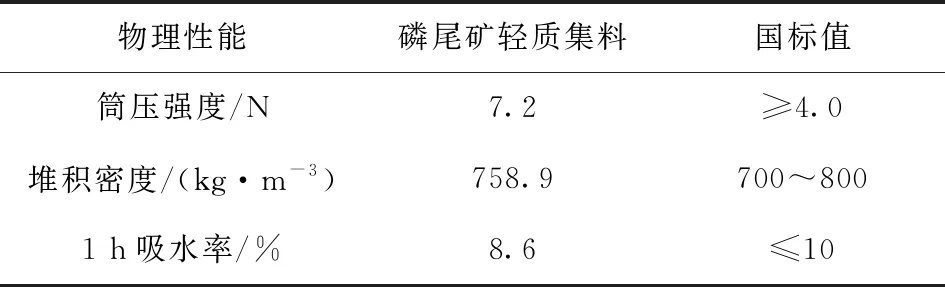

2.4.1 物理性能 以最佳配方和最優燒結工藝參數燒制磷尾礦輕質陶粒, 其筒壓強度、 堆積密度和1 h吸水率測試結果見表8。本文制備的磷尾礦輕質陶粒各項性能均滿足GB/T 17431.1—2010中密度等級為800的質量要求。

表8 磷尾礦輕質陶粒物理性能

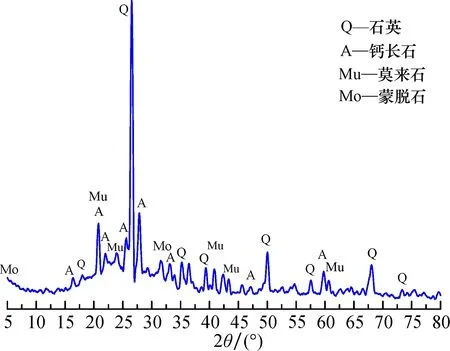

2.4.2 礦物組成 圖6為本文所制備的800級磷尾礦輕質陶粒的XRD檢測譜圖。磷尾礦輕質陶粒中以硅鋁酸鹽晶體礦物為主, 主要是石英、 鈣長石、 莫來石、蒙脫石等。

圖6 磷尾礦輕質陶粒XRD譜圖

2.5 磷尾礦輕質超高強混凝土配制

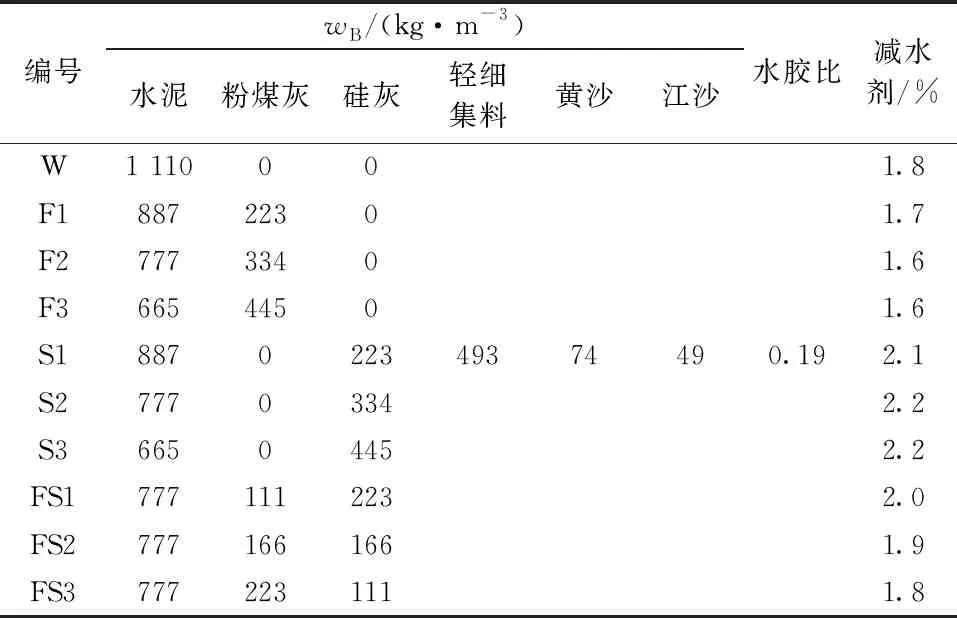

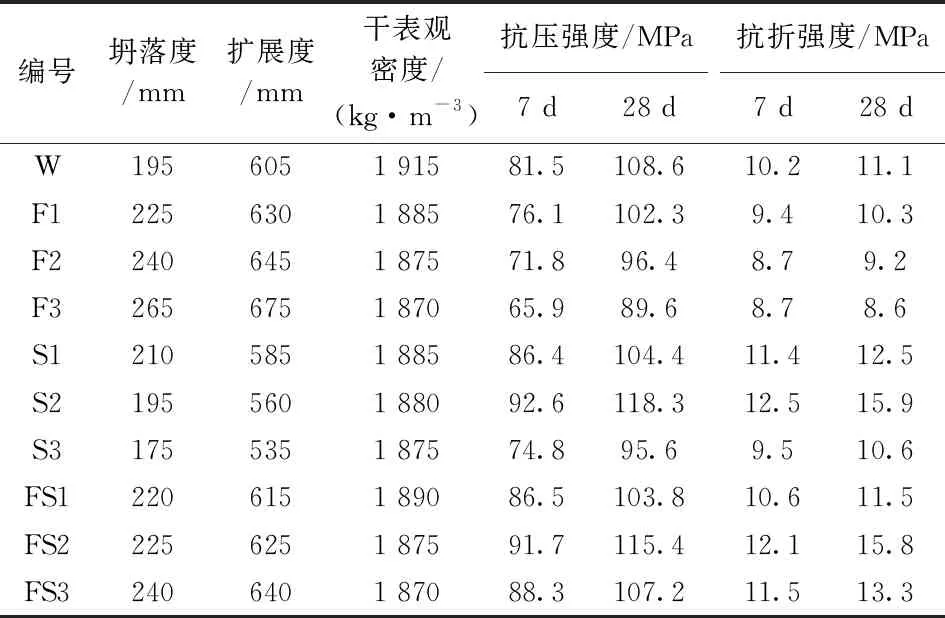

將前期燒制的磷尾礦輕質陶粒破碎至4.75 mm以下, 以其作為輕細集料, 采用絕對體積法設計硅灰單摻量為20%、 30%和40%的試驗組F1、 F2、 F3; 粉煤灰單摻量為20%、 30%和40%的試驗組S1、 S2、 S3; 硅灰和粉煤灰復摻20%+10%、 15%+15%、 10%+20%時輕質超高強混凝土的試驗組FS1、 FS2、 FS3; 對照組W是膠凝材料全部為純水泥, 按照1.3節中的方法配制輕質超高強混凝土。膠凝材料總量1 110 kg/m3, 水膠比0.19, 減水劑1.5%~2.5%, 漿集比1.80, 輕細集料占集料總量的80%。具體配合比見表9, 工作性能及強度測試結果表10。

表9 配合比設計

表10 工作性能及強度測試結果

結果表明, 隨著粉煤灰摻量的增加, 抗折強度變化不大, 試件7和28 d的抗壓強度均有不同程度的下降, 其中摻入40%的粉煤灰的抗壓強度下降明顯, 這是因為過多粉煤灰導致水泥的量減少, 生成的C-S-H凝膠減少, 因此抗壓強度下降; 拌合物的坍落度和擴展度隨著粉煤灰摻量的增加逐漸升高, 這得益于粉煤灰的稀釋作用。隨著硅灰摻量的增加, 7、 28 d的抗壓強度和抗折強度均呈現先增高后下降, S2組強度最高, 7和28 d抗壓與抗折強度分別為92.6、 118.3 MPa和12.5、 15.9 MPa,這是因為在水化早期, 硅灰與Ca(OH)2發生二次反應, 生成更多的C-S-H凝膠, 填充于水泥顆粒之間, 細化漿體內部的孔結構, 因而使得硬化漿體更為致密, 缺陷減少, 抗壓強度升高; 若硅灰摻入量過大, 多余的硅灰會吸附水, 體系中的有效水膠比降低, 導致大部分的水泥顆粒未能發生水化反應, 硬化漿體的強度反而出現大幅度的下降。粉煤灰和硅灰復摻時的抗壓強度多高于二者分別單摻時的抗壓強度, 可見粉煤灰和硅灰疊加產生功能效應, 使得抗壓強度得到提升。當組水泥、 粉煤灰和硅灰占比為70∶15∶15時, 其7和28 d的抗壓強度和抗折強度分別為91.7、 115.4 MPa和12.1和15.8 MPa, 同時擴展度為225 mm, 干表觀密度為1 875 kg/m3。

3 結 論

(1)通過基礎試驗得出磷尾礦輕質陶粒的最佳配比為磷尾礦53.81%, 粉煤灰23.01%, 助熔組分8.12%, 硬脂酸15%。

(2)通過燒結制度正交試驗結果的極差和方差分析可知: 預熱溫度對磷尾礦輕質陶粒的顆粒強度和堆積密度有著較為顯著的影響; 燒結溫度則對吸水率有著較為顯著的影響; 磷尾輕質陶粒的最佳燒結制度為預熱溫度410 ℃, 預熱時間25 min, 燒結溫度1 180 ℃, 燒結時間20 min。

(3)以最佳配方和最優燒結參數制備的磷尾礦輕質陶粒筒壓強度為7.2 MPa, 吸水率僅為8.6%, 堆積密度為758.9 kg/m3, 各項性能均滿足《輕集料及其試驗方法 第1部分:輕集料》(GB/T 17431.1—2010)中密度等級為800的質量要求, 其主要礦物相為石英、 莫來石、 鈣長石和蒙脫石。

(4)水泥、 粉煤灰和硅灰用量分別為777、 166、 166 kg/m3, 水膠比0.19, 輕細集料、 黃沙、 江沙用量分別為493、 74、 49 kg/m3, 減水劑摻量1.9%, 此時制備的輕質超高強混凝土工作性能優異, 坍落度225 mm, 擴展度625 mm, 28 d抗壓/抗折強度為115.4 MPa/15.8 MPa, 干表觀密度為1 875 kg/m3, 達到了輕質超高強混凝土水平。