HP863碗式中速磨煤機分離器的優化設計

□ 黃 濤

德國洪堡公司南京代表處 南京 210019

1 項目情況

華能長春熱電廠的新建工程2×350 MW超臨界燃煤發電機組使用高水分褐煤作為燃料,并選用上海電氣上重碾磨特裝設備有限公司生產的HP863碗式中速磨煤機作為制粉設備。這一項目主要有四方面特點。

(1) 褐煤的全水分較高,可能會出現原煤導致磨煤機中心落煤管堵塞的現象。

(2) 褐煤的密度相比煙煤低,因此風粉混合流態的抗擾動能力較低。

(3) 褐煤的揮發分很高,煤粉細度要求較低,煤粉細度R90不大于35%即可滿足鍋爐燃燒要求。

(4) 褐煤的磨損沖刷指數較低,煤粉流對沿途管壁的耐磨性要求不高。

2 優化設計方案

基于以上特點,對常規結構的HP863碗式中速磨煤機進行五方面優化設計。

(1) 將常規結構HP863碗式中速磨煤機的中心落煤管直徑放大100 mm,防止運行時發生原煤堵塞現象。

(2) 限定HP863碗式中速磨煤機出口風粉流速,按最大通風工況時的流速不高于27 m/s確定HP863碗式中速磨煤機的出口內徑,相比常規結構HP863碗式中速磨煤機的出口內徑增大20 mm。

(3) 將HP863碗式中速磨煤機的最大通風量提高5%,從而加強HP863碗式中速磨煤機的通風干燥能力,在保證煤粉細度的前提下,提高HP863碗式中速磨煤機的碾磨循環效率和煤粉分離效率。

(4) HP863碗式中速磨煤機內錐體和倒錐體的中心管徑也隨中心落煤管一起放大。根據阿爾斯通公司的最新技術,采用進口Hardox450耐磨鋼板制作磨煤機內錐體,取代常規結構HP863碗式中速磨煤機的Q235A鋼板基體+陶瓷襯板形式,既保證內錐體的使用壽命,又消除內錐體基體容易磨損穿透及襯板容易脫落的缺點。

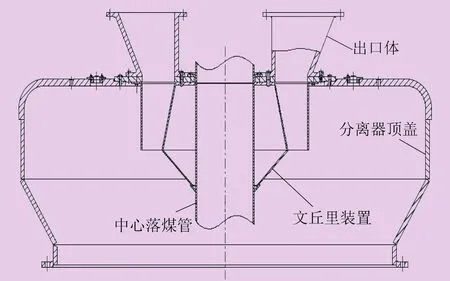

(5) 取消常規結構HP863碗式中速磨煤機分離器的文丘里裝置,改用阿爾斯通公司最新技術的擴散式煤粉分配器結構,并將其集成在分離器頂部。同時將常規結構分離器頂蓋的沖壓小半徑過渡形式改為平滑過渡結構,降低制造工藝難度,避免風粉流動死角。

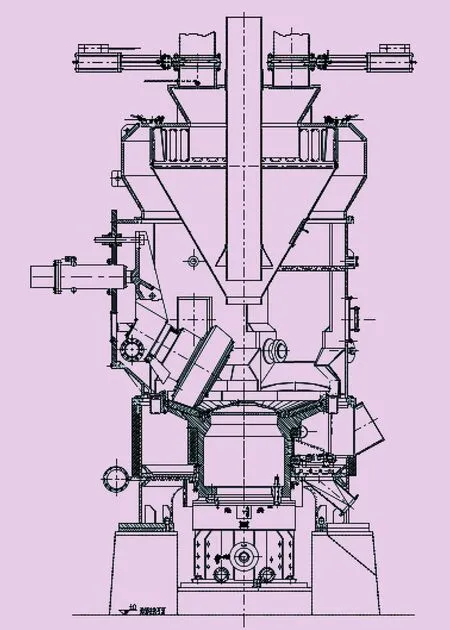

常規結構HP863碗式中速磨煤機分離器結構如圖1所示,優化設計后HP863碗式中速磨煤機分離器結構如圖2所示。

圖1 常規結構HP863碗式中速磨煤機分離器結構

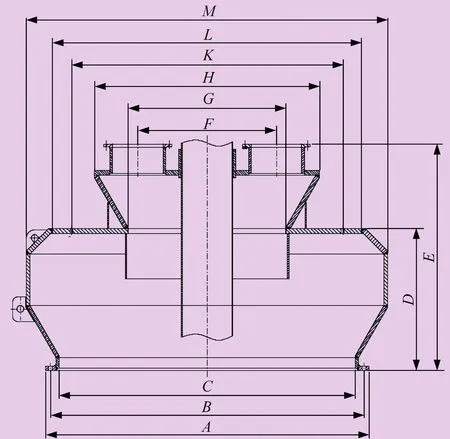

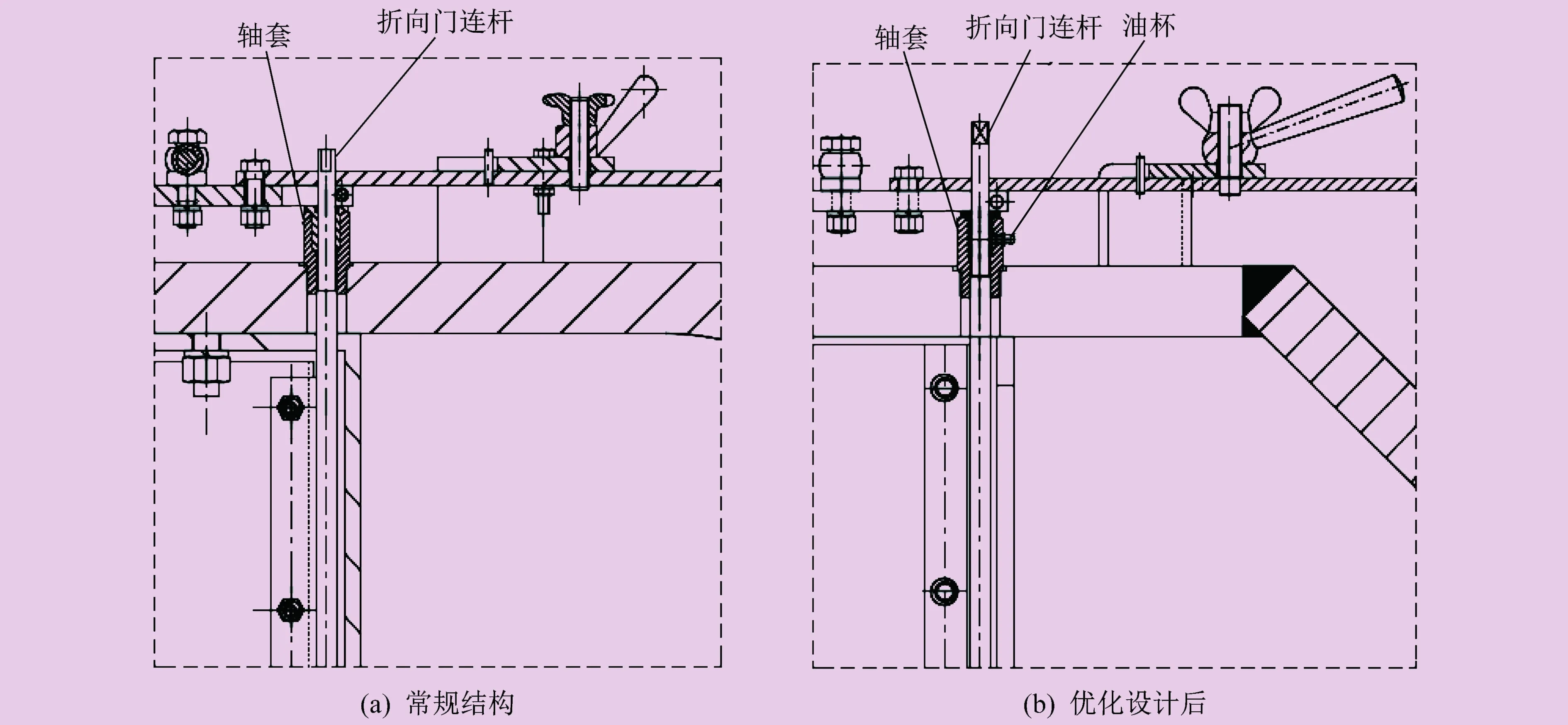

在HP863碗式中速磨煤機分離器的優化設計過程中,為了匹配常規HP863碗式中速磨煤機的主殼體等部件,將分離器下法蘭尺寸保持與常規結構分離器相同,即直徑A、B、C。同時,優化設計后結構仍采用折向門調節裝置來調節煤粉細度,保持與常規結構分離器基本相同,即折向門連桿分度圓直徑K保持不變。為了使折向門的調節更加靈活方便,優化設計后在折向門的軸承座裝置中增加油杯,這樣就可以注入潤滑脂,使折向門連桿在軸承座軸套中靈活轉動,避免出現銹蝕而無法調節。折向門結構如圖3所示。

圖2 優化設計后HP863碗式中速磨煤機分離器結構

優化設計后分離器折向門調節裝置的外形尺寸與常規結構分離器一致,為了保證等量的通風容量,優化設計后分離器的高度D和頂蓋直筒體外徑M仍按常規結構分離器的相應尺寸設計。考慮到分離器處風粉的流速不能發生較大變化,擴散式煤粉分配器的下口直徑G仍按常規結構分離器的相應尺寸內錐體內徑進行設計。

常規結構分離器采用沖壓成型法,受限于材料的變形率,無法達到較大的沖壓半徑,同時變形區域存在較大的內應力,主要表現為頂蓋內部的收縮應力和外部的拉伸應力。由于HP863碗式中速磨煤機運轉時內部溫度較高,加之這一項目使用高水分褐煤,一次風的溫度高達380 ℃,較燃用煙煤的系統高了100 K左右,分離器在較高溫度的作用下,變形區域還會附加熱膨脹應力。若分離器長期處于內應力附加熱膨脹應力的作用,會出現應力腐蝕,造成沖刷剝落,甚至磨穿漏粉,使HP863碗式中速磨煤機無法繼續運行。同時,由于沖壓半徑較小,無法完全避免結構死角,因此會對煤粉的分離產生不利影響。對此,在優化設計中,根據阿爾斯通公司最新HP磨煤機結構特點,將分離器沖壓過渡部分改為錐形結構,將90°直角過渡轉換為兩個135°鈍角過渡。從理論模擬和實際運行效果來看,優化設計后的結構相比常規結構有較大改善,結構死角基本消除。更重要的是省略了沖壓成型工藝,改為焊接成型,大大縮短了制造周期,提高了生產效率。結合常規結構分離器尺寸比例,通過多組尺寸關系整定,最終確定了合適的過渡錐體小徑L。

圖3 折向門結構

對于擴散式煤粉分配器,參考阿爾斯通公司最新HP磨煤機的煤粉分配器結構,保證中心落煤管和煤粉出口能夠合理地布置在多出口板上,初步確定多出口板的最小直徑H和煤粉排出口分度圓直徑F,然后進行多組尺寸關系的分析和修正,最終確定最佳的擴散式煤粉分配器高度、多出口板直徑、煤粉排出口分度圓直徑,進而得到擴散式煤粉分配器的結構。結合磨煤機檢修上平臺的設計要求標高,根據人體工程學原理,確定煤粉排出口法蘭的標高,以方便檢修氣動閘板閥,由此確定得到分離器的整體高度E。

3 實際運行情況

這一項目的1號機組于2009年12月順利通過168 h試運行,正式投入商業運營,并于2010年7月進行性能考核試驗。2號機組于2010年4月通過168 h試運行,投入商業運營,之后又順利通過性能考核試驗。兩套機組配套優化設計后的HP863碗式中速磨煤機分離器,各項性能指標都達到了設計要求。

(1) HP863碗式中速磨煤機運行平穩,正常運行中無振動等異常情況發生。

(2) HP863碗式中速磨煤機能很好地配合鍋爐進行調峰,出力調整范圍為25%~100%。

(3) 煤粉細度R90可調范圍為15%~40%,折向門調節裝置調節靈活方便,開度與煤粉細度呈現良好的線性關系。

(4) HP863碗式中速磨煤機電耗低,保證出力工況下平均電耗僅為7.8 (kW·h)/t,運行經濟性非常出色。

(5) HP863碗式中速磨煤機整體阻力小,最大出力工況時僅為4.3 kPa,磨碗上下壓差為3.2 kPa,均小于設計保證值。

(6) 煤粉均勻性良好,HP863碗式中速磨煤機各出粉口的風量偏差和粉量偏差都在±5%范圍內。

優化設計后HP863碗式中速磨煤機剖視圖如圖4所示。總體來看,這一項目兩套機組配套的共12臺HP863碗式中速磨煤機運行良好,完全能夠滿足發電系統的設計要求,充分驗證了HP碗式中速磨煤機能夠磨制高水分褐煤的能力。

4 結構特點

根據國內外數千臺HP碗式中速磨煤機的實際運行情況,阿爾斯通公司對常規結構HP碗式中速磨煤機進行了一系列優化調整,其中包括對煤粉分配器的改進。筆者以阿爾斯通公司的成果和實際經驗為依據,取消文丘里裝置,增加擴散式煤粉分配器,將其集成到分離器頂部,從而大大簡化了HP863碗式中速磨煤機的安裝步驟,同時也改善了HP863碗式中速磨煤機的煤粉分配均勻性。

圖4 優化設計后HP863碗式中速磨煤機剖視圖

從國內大量電廠的運行效果來看,由于單臺磨煤機的各個煤粉出口至鍋爐爐膛的管道長度和結構不可能完全相同,因此磨煤機各出口的阻力因數也不一致,從而造成了理論上性能良好的含文丘里裝置的煤粉分配器的實際使用效果與設計相差甚遠,現在已很少使用。

采用擴散式煤粉分配器,直接設置在HP863碗式中速磨煤機出口,與分離器連成一體,利用含粉氣流在收縮與擴張過程中的加速、減速及殘余旋轉,加強風粉兩相流的擾動與混合,使煤粉向四周均勻化分布,然后從各出口管分出。從這一項目及其它已投運電廠的實際運行情況來看,優化設計后的分離器可以達到較為理想的煤粉分配效果,具有良好的工藝特性。

5 結束語

通過華能長春熱電廠新建工程HP863碗式中速磨煤機分離器的優化設計與實際運行,從理論和實踐兩方面驗證了HP863碗式中速磨煤機分離器優化設計的正確性,為后續HP碗式中速磨煤機的進一步優化奠定了基礎。當然,在實際優化設計過程中,絕不能盲目改變原有的技術參數及結構形式,一定要根據不同項目的特點和技術要求,從理論和實踐兩方面入手,同時也可以借鑒國內外的先進技術成果,綜合分析,進而提出可行的優化設計方案,再經過計算和論證,方可付諸實踐。