核電機組控制棒驅動桿關鍵尺寸分析與加工工藝研究

□ 王龍強

上海第一機床廠有限公司 上海 201903

1 研究背景

華龍一號核電機組是我國具有自主知識產權的第三代先進百萬千瓦壓水堆新堆型。華龍一號核電機組的驅動桿部件相比M310及CPR1000堆型有了一定優化,加工難度也有大幅度提高。驅動桿部件是華龍一號核電機組控制棒的關鍵部件,對驅動桿整體的運動有至關重要的影響。在驅動桿部件中,具有291節高精度環形齒槽的驅動桿是最重要的零件。驅動桿的加工質量直接影響驅動機構的動作及步長參數,因此需要分析驅動桿的關鍵尺寸,對關鍵尺寸的影響因素進行研究,找到適合驅動桿的加工工藝方案。

2 驅動桿部件結構

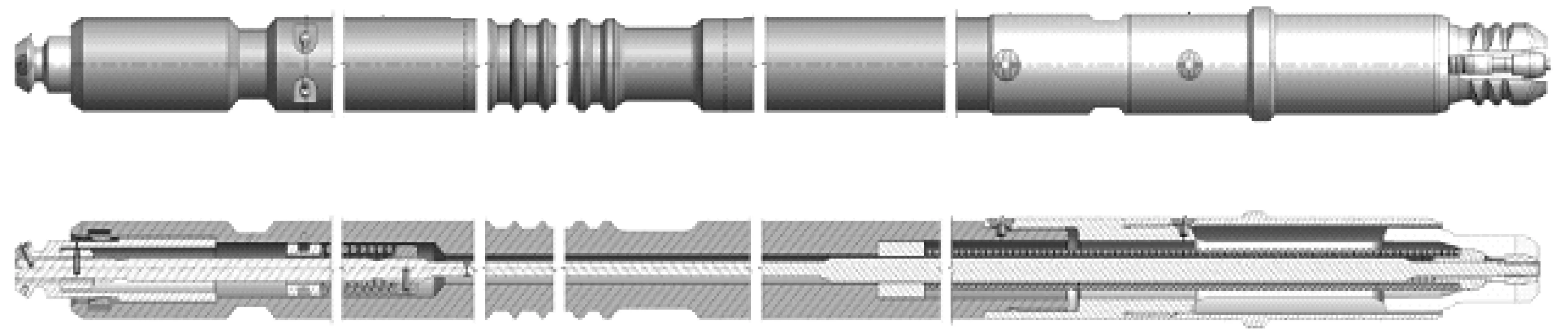

驅動桿部件由眾多不同種類的零件構成,包括帶撓性開口的可拆接頭、帶環形齒槽的驅動桿、細長中心桿拆卸桿、保持驅動桿部件運動的擋環、保證驅動桿脫連扣功能的上彈簧和下彈簧等。

驅動桿部件結構如圖1所示,下部為連接保護套的可拆接頭,可拆接頭通過細長薄壁撓性結構連接底部的控制棒組件,上部為帶堆焊的拆卸鈕。

驅動桿部件中的關鍵零件是驅動桿,這是長為7 059 mm的細長管。驅動桿靠近上端面從875 mm處開始為291節高精度環形齒槽。驅動桿部件是控制棒驅動機構中唯一的整體運動部件。

在驅動桿部件運行過程中,鉤爪部件中的鉤爪嚙合在驅動桿環形齒槽處,帶動驅動桿部件進行直線步進式運動。在緊急停堆斷電后,鉤爪自動打開,驅動桿部件由于重力影響快速落棒,與其連接的控制棒部件插入堆芯。

3 驅動桿簡介

筆者分析研究的重點是驅動桿部件中的驅動桿,結構如圖2所示。驅動桿材料為馬氏體不銹鋼,外形尺寸為φ44.50-0.062×7 059 mm。驅動桿中部有291節齒間距為15.875±0.025 mm的環形齒槽,環形齒槽內徑為22±0.7 mm。驅動桿上部內孔尺寸為(φ24.65±0.05 mm)×(533.5±0.7 mm),下部內孔尺寸為(φ26.35±0.15 mm)×(203.2±0.02 mm)。驅動桿內部裝配拆卸桿來連接頭部拆卸鈕,通過控制棒驅動機構脫扣工具控制可拆接頭開合。

驅動桿采用馬氏體不銹鋼管材。相比二代改進型控制棒驅動機構棒材,材料要求更為嚴格,其中對鈷元素含量要求更高,對材料非金屬夾雜檢測、低倍檢測、磁導率檢測也有新的要求。

4 關鍵尺寸分析

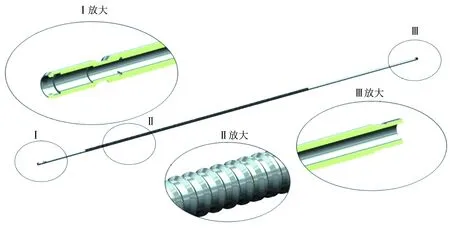

4.1 相鄰環形齒槽間距

驅動桿外形尺寸為φ44.50-0.062×7 059 mm,具有高精度環形齒槽,相鄰環形齒槽間距為15.875±0.025 mm。環形齒槽分為寬齒及窄齒,如圖3所示。由于驅動桿長7 059 mm,因此加工環形齒槽極其困難。控制棒驅動機構運動過程中,鉤爪直接抓取驅動桿環形齒槽,來實現相應動作功能。因此,驅動桿環形齒槽尺寸加工精度至關重要,直接影響控制棒驅動機構的性能。

圖1 驅動桿部件結構

圖2 驅動桿結構

圖3 環形齒槽

保證控制棒驅動機構正常運動,需要考慮多方面的因素,其中,驅動桿相鄰環形齒槽間距是關鍵因素之一,會直接影響到控制棒驅動機構的運行步長15.875 mm。

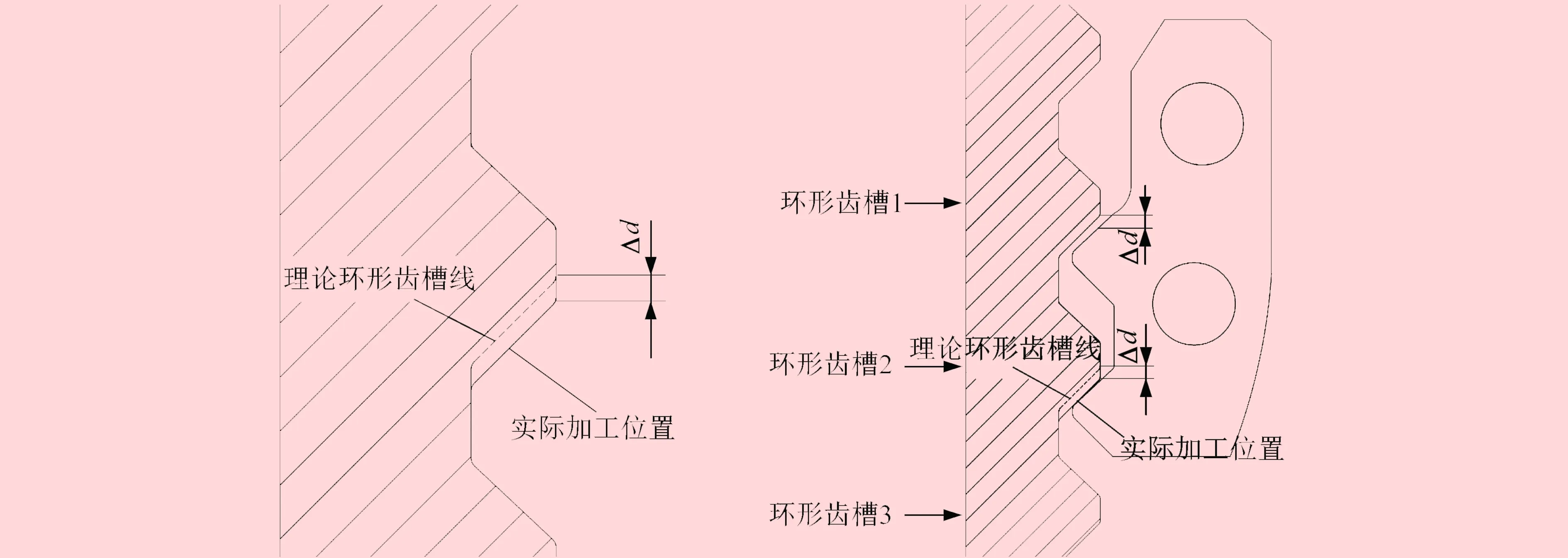

考慮驅動桿相鄰環形齒槽間距超差的形成,若與環形齒槽1、環形齒槽3分別相鄰的環形齒槽2在機加工時存在問題,環形齒槽間距超差Δd,由此導致驅動桿與鉤爪嚙合時位置相對于正常情況偏差Δd,如圖4所示。

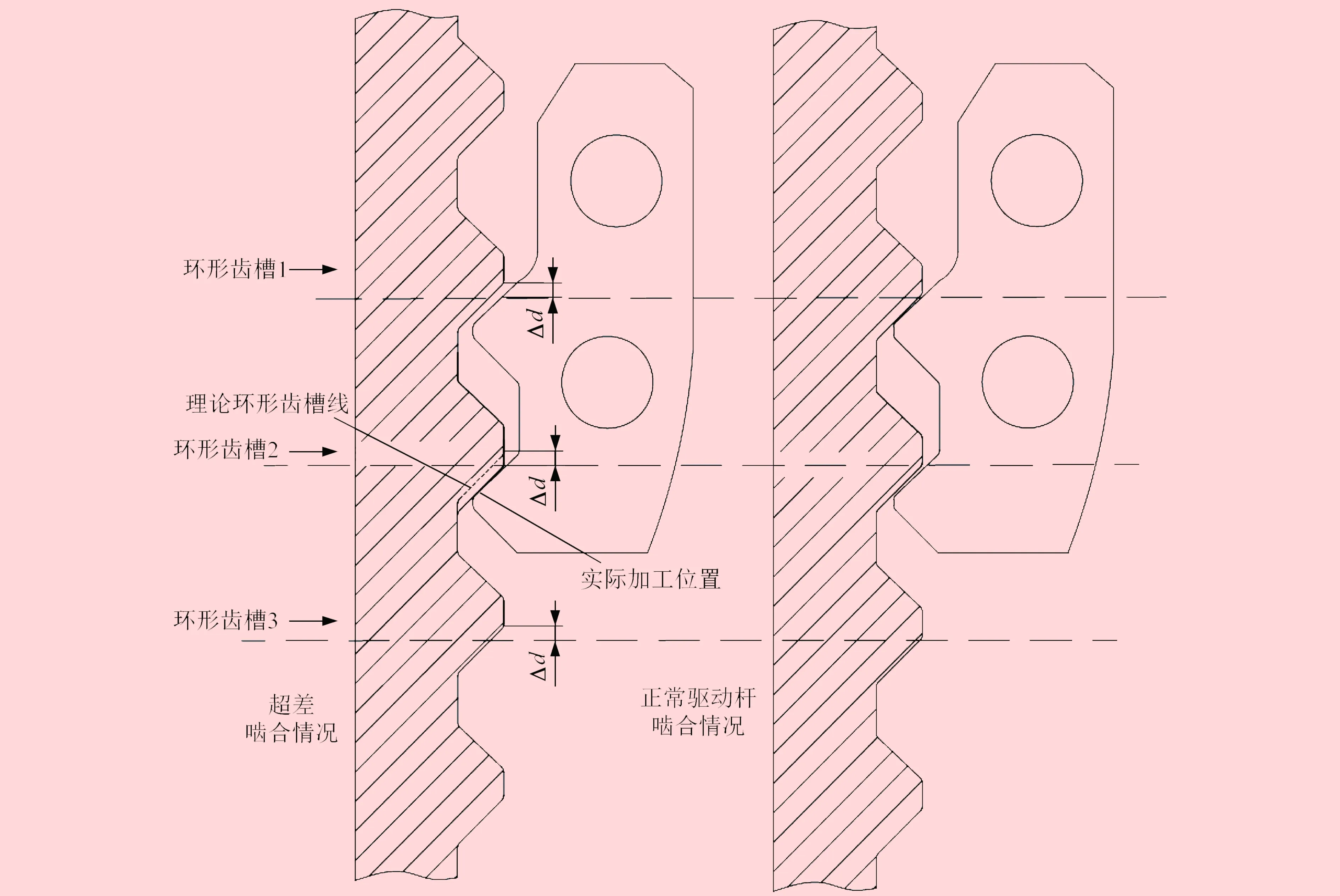

在控制棒驅動機構運行過程中,相鄰環形齒槽間距超差影響如圖5所示。

驅動桿運行位置從環形齒槽1位置提升至環形齒槽2位置,控制棒驅動機構進行提升動作,實際鉤爪與驅動桿嚙合位置超差,相對于正常驅動桿嚙合位置上升Δd。

圖4 驅動桿相鄰環形齒槽間距超差的形成

驅動桿運行位置從環形齒槽3位置下降至環形齒槽2位置,控制棒驅動機構進行下降動作,實際鉤爪與驅動桿嚙合位置超差,相對于正常驅動桿嚙合位置上升Δd。

由此可知,驅動桿相鄰環形齒槽間距對驅動桿部件而言至關重要,在其它影響步長條件不變的前提下,驅動桿相鄰環形齒槽間距直接影響控制棒驅動機構運行過程中的實際步長,且隨著Δd的變化而變化。

4.2 每25節環形齒槽段尺寸

對驅動桿進行分析,除相鄰環形齒槽間距外,驅動桿每25節環形齒槽段尺寸396.875 mm也是影響實際步長的另一個關鍵尺寸。驅動桿中每25節環形齒槽段尺寸是控制棒驅動機構兩組鉤爪間正常動作時抓取驅動桿的相對位置距離。單節環形齒槽尺寸由于機加工產生的精度誤差經過累積放大,累積至25節環形齒槽,尺寸誤差會嚴重影響整個驅動機構的運行動作。

5 誤差影響因素

控制棒驅動機構步長由多方面因素共同影響,在其它條件不變的前提下,驅動桿相鄰環形齒槽間距及每25節環形齒槽段尺寸是影響控制棒驅動機構動作的關鍵尺寸,誤差來自于三方面。

5.1 溫度引起誤差

引起誤差變化的重要因素之一是溫度變化,溫度變化分為加工溫升和環境溫升。驅動桿材料在20~100 ℃時的線膨脹系數約為10.2×10-6K-1。當溫度為20~100 ℃時,對于總長為7 059 mm的驅動桿而言,溫度每升高1 K,驅動桿長度的變化約為0.072 mm。因此,在溫度變化量較大的情況下,驅動桿總長變化量也較大,從而影響驅動桿相鄰環形齒槽間距及每25節環形齒槽段尺寸。

圖5 驅動桿相鄰環形齒槽間距超差影響

5.2 受力引起誤差

驅動桿的總長為7 059 mm,外徑僅為44.50-0.062mm,屬于細長軸零件。驅動桿由于自身重力影響,會導致中間部位彎曲。在加工過程中,受力后亦會產生一定變形。在加工過程中,由于剛性差、產生變形等原因,會產生振動誤差,對驅動桿外徑44.50-0.062mm及相鄰環形齒槽間距15.875 mm有嚴重影響。解決驅動桿自身重力及受力影響因素,可以減少驅動桿加工超差情況。

5.3 刀具磨損引起誤差

驅動桿制造過程中,一次走刀加工環形齒槽。刀具由于產生磨損,會對驅動桿關鍵尺寸產生影響。若刀具選擇不合理,則容易出現刀具磨損量過大,甚至崩刃情況,造成嚴重損壞驅動桿的結果。

6 加工工藝分析

6.1 溫度控制

在驅動桿加工過程中,可以從冷卻系統、恒溫環境、走刀控制三方面進行溫度控制。

(1) 冷卻系統。為了有效降低環形齒槽加工時的溫度,需要配備冷卻系統。冷卻系統能夠最大程度降低切削溫度,并且持續提高刀具耐久度,提高環形齒槽的加工質量。通過改進驅動桿加工時的冷卻泵和冷卻液箱,達到優化冷卻系統的目的。

線性膨脹主要由車削時產生的切削熱引起,加之每次走刀距離過長,使溫度控制更加困難。因此,在加工驅動桿過程中對驅動桿實施充分冷卻,對冷卻系統進行改造,使驅動桿加工切削時產生的溫度變化量盡可能小,有效避免由于切削引起的溫度變化導致的尺寸超差。

(2) 恒溫環境。為了避免溫度變化帶來的影響,應在恒溫環境中加工驅動桿,避免因晝夜溫差較大引起的加工超差問題。在加工過程中,應保持驅動桿在相對恒溫的廠房或車間中加工。

(3) 走刀控制。在驅動桿加工過程中,一次走刀后應使驅動桿充分冷卻,再進行后次走刀工序,以此避免因溫度變化引起的加工誤差。

6.2 環形齒槽加工工裝

(1) 裝夾工具。在加工驅動桿環形齒槽過程中,采用普通中心架在車削時容易產生竹節形誤差。對此,在驅動桿長度上安裝多個自定心裝夾工具,裝夾工具與驅動桿接觸處應保持充分潤滑,保證加工過程中驅動桿自由轉動。通過自定心裝夾工具,可以保證驅動桿直線度及加工環形齒槽時的精度,使環形齒槽達到圖紙要求。

(2) 跟刀裝置。在驅動桿加工過程中,為了保證加工段精度要求,加裝跟刀裝置。加裝跟刀裝置能夠減小驅動桿加工時彎曲及自身重力引起的變形,使加工精度明顯提高。

6.3 刀具及加工參數

驅動桿加工過程中,對于刀具要求極為嚴格,刀具磨損會對驅動桿尺寸產生嚴重影響。由于走刀距離長,對刀具的考驗更為苛刻。如果選用普通車刀,會產生一次走刀刀具磨損,影響加工尺寸精度。

另一方面,切削用量對于保證驅動桿的加工精度及加工效率都有極其重要的作用,因此,需要合理選擇切削用量。

7 結束語

對華龍一號核電機組控制棒驅動桿相鄰環形齒槽間距、每25節環形齒槽段尺寸這兩個關鍵尺寸進行研究,分析影響關鍵尺寸的因素,并進行工藝優化。通過改進冷卻設備、控制環境溫度、控制加工過程中走刀來降低溫度因素對驅動桿加工的影響,并通過安裝自定心裝夾工具,增加跟刀裝置,選用合適刀具及加工參數,解決了驅動桿關鍵尺寸的加工難題,最終成功制造出滿足圖紙要求的驅動桿,掌握了驅動桿的制造技術。