大慶油田油基鉆井液回收再利用技術研究與應用

趙陽(大慶鉆探工程公司鉆井三公司)

油基鉆井液配方簡單,性能穩(wěn)定易維護,特別是在泥頁巖地層井壁穩(wěn)定能力、抗高溫穩(wěn)定性方面遠遠優(yōu)于其他鉆井液體系。大慶油田在上世紀八十年代開始研究和應用油基鉆井液,進入二十世紀后進行規(guī)模化應用。但其高成本問題一直沒有得到很好解決,在應用過程中產(chǎn)生的大量含油鉆屑和廢棄鉆井液給油田帶來巨大壓力,如處理不當會對環(huán)境產(chǎn)生嚴重污染,特別是2015 年新《環(huán)保法》的嚴格要求更是限制了油基鉆井液的大規(guī)模應用[1-3]。為解決這一難題,開展油基鉆井液廢棄物處理系統(tǒng)和老漿性能優(yōu)化技術研究,實現(xiàn)油基鉆井液完全不落地和回收使用。該技術的研究與應用既提高了油基鉆井液回收利用率,降低了鉆井液總成本,還達到了環(huán)境保護的目的,具有良好的經(jīng)濟效益和社會效益。

1 油基鉆井液廢棄物的特點與危害

大慶油田油基鉆井液屬于油包水型鉆井液體系,油水比在80:20 和90:10 之間,除含有大量柴油外,還含有有機土、鉆屑、加重材料、無機鹽和乳化劑等化學添加劑,這種由油、水、固相顆粒、化學劑構(gòu)成的乳化體系性能非常復雜和穩(wěn)定,處理難度極大。

油基鉆井液中含有的礦物油、化合物、重金屬以及瀝青、膠質(zhì)等有毒物質(zhì)屬于國家明確規(guī)定的危險廢棄物,在自然界中很難被降解,直接排放會對環(huán)境造成嚴重污染和破壞:油基鉆井液中的大量油相會在水體表面漂浮而阻絕氧氣交換,影響水體生物生長。油相含有的大量芳烴和重金屬離子具有致癌、導致基因突變等作用,在土壤中富集會被農(nóng)作物等植被吸收而進入食物鏈,最終影響人類健康。油基鉆井液中含有的各種無機鹽和堿類物質(zhì)會引起土壤板結(jié),嚴重降低土壤質(zhì)量而影響農(nóng)作物和植被生長[4-5]。

2 油基鉆井液處理技術現(xiàn)狀

目前國內(nèi)外廢棄油基鉆井液處理技術較多,主要有化學破乳法、溶劑萃取法、熱蒸餾法、超臨界液體抽提法、汽提法、生物修復法、坑內(nèi)密封掩埋法、地層安全注入法等,這些方法各有優(yōu)缺點。由于油基鉆井液技術研究起步較晚,針對油基鉆井液的回收再利用技術也進展緩慢,大慶油田對油基鉆井液廢棄物的處理最先采用固化掩埋法:向廢棄油基鉆井液中加入固化劑,將其轉(zhuǎn)化成類似于混凝土的固結(jié)體,再將其就地掩埋或者送到指定地點進行集中掩埋。這種處理方法雖然能暫時緩解油基鉆井液對環(huán)境的污染,但在經(jīng)過一定時間后,在雨水和地下水沖刷和浸泡作用下,固結(jié)體中的重金屬離子、油相和有機物等仍然會緩慢滲透到附近的土壤中,甚至會滲透到地層深部或地下水層位,造成無法估量的損失。認識到固化掩埋法的缺點后,大慶油田將廢棄油基鉆井液進行統(tǒng)一收集和存放,至今仍有上萬方廢棄油基鉆井液等待處理[6]。

3 回收再利用技術研究

2014 年,大慶油田在充分結(jié)合地層巖性、井場地形特點和鉆井隊設備情況等實際情況,成功研發(fā)出一套油基鉆井液回收再利用處理系統(tǒng),該系統(tǒng)主要包括傳輸、甩干、離心和回收等工藝流程,實現(xiàn)了油基鉆井液不落地循環(huán),處理后的油基鉆井液能夠直接循環(huán)使用或應用到下一口井,減少了新配漿用量,節(jié)約了大量成本。油基鉆井液廢棄物處理系統(tǒng)主要由傳輸設備、甩干設備、離心設備和回收設備四部分組成[7]。

3.1 傳輸設備

傳輸系統(tǒng)由三級螺旋輸送器組成。在現(xiàn)場安裝過程中,要按照實際情況進行合理布局,可根據(jù)需要適當調(diào)節(jié)輸送器的長度和高度,達到靈活安裝和拆卸的目的。一級和二級輸送器是進料螺旋輸送器,安裝在振動篩和離心機的出口下方,能將產(chǎn)生的廢棄鉆屑接住,由安裝在螺旋輸送器末端的電機驅(qū)動,帶動螺旋葉輪旋轉(zhuǎn),將鉆屑輸送到處理設備內(nèi);三級輸送器為出料螺旋輸送器,安裝在甩干處理設備出口下方,將處理之后的鉆屑輸送到收集點進行統(tǒng)一存放[8]。

3.2 甩干設備

甩干系統(tǒng)是該系統(tǒng)的核心組成部分,直接決定著油相與固相的分離甩干程度。甩干系統(tǒng)由殼體、主電機、泵機、差速器、篩網(wǎng)、儲液罐、刮刀片、控制箱等組成。其工作原理如下:當含油鉆屑通過進料口進入甩干機內(nèi)部后落在篩網(wǎng)的加速盤上,加速盤和復合刮刀片在主電機帶動下進行高速旋轉(zhuǎn);在高速離心作用下,從鉆屑中分離出來的液相和比篩網(wǎng)孔徑尺寸小的固體會透過篩網(wǎng)被上蓋收集,最終從排液口流入到儲液罐進行回收;而尺寸比篩網(wǎng)孔徑大的固相會在差速器帶動下被復合刮刀片從篩網(wǎng)內(nèi)壁上刮下來,通過出料口的三級螺旋輸送器直接排出,統(tǒng)一收集裝置中。經(jīng)過甩干設備的處理,實現(xiàn)了含油鉆屑的第一步固液分離和預處理[9]。

為了達到更好的固液分離效果,篩網(wǎng)材質(zhì)、孔隙尺寸等設計上要滿足以下要求:為了滿足防腐要求,篩網(wǎng)材質(zhì)要選用特殊合金材質(zhì)或者陶瓷制作,以延長使用壽命,降低更換成本。設計篩網(wǎng)尺寸時,要根據(jù)該區(qū)塊地層巖性特點和已鉆井鉆屑返出情況進行合理設計,以使分離出鉆屑含油率最低,同時液相儲集罐中的小尺寸鉆屑量最少。復合刮刀片的設計要與篩網(wǎng)配套,并提高耐磨性,降低更換和維修成本。

3.3 離心設備

離心系統(tǒng)是由高速變頻自動離心機搭配PRC 控制箱組成,主要是對甩干機中分離出的油相和較小固相顆粒組成的油泥進行第二次深度凈化分離。在離心過程中,離心機和螺桿泵會通過PRC 控制箱電腦控制程序?qū)λΩ蓹C儲液罐內(nèi)的油泥進行處理,在更高離心速度作用下,固相顆粒與油相會進一步分離,將油相性能與油基鉆井液性能差距進一步縮小[10]。

為提高離心系統(tǒng)的自動化程度和可操作性,降低現(xiàn)場技術人員勞動強度,將PRC 控制面板進行了優(yōu)化設計,將離心機與甩干機結(jié)合,并將離心機內(nèi)外筒間隙和形狀進行優(yōu)化,以最大限度提高固液分離效果。

3.4 回收設備

回收系統(tǒng)由螺桿泵、真空泵、儲液罐和空壓機四部分組成。經(jīng)過離心機處理之后的油基鉆井液全部存儲到儲液罐中,當存儲量達到儲液罐中的液位計時,螺桿泵會自動開啟,將處理后性能合格的油基鉆井液泵入循環(huán)罐重復利用。當一口井完井以后,鉆井液循環(huán)罐底部的剩余鉆井液和油泥,會在空壓機和真空泵帶動下再次進入到傳輸系統(tǒng),再經(jīng)過甩干系統(tǒng)、離心系統(tǒng)的處理,達到能夠繼續(xù)使用的指標后進行統(tǒng)一存儲,運輸?shù)较乱豢诰^續(xù)使用;脫油后的鉆屑集中收集,經(jīng)過燒制后可制成鋪路磚和建筑用磚等。

為盡可能多的回收油基鉆井液,選用與系統(tǒng)配套的空壓機和真空泵替代螺桿泵;對空壓機和真空泵的技術參數(shù)進行優(yōu)化,要滿足現(xiàn)場鉆井施工井場條件。通過以上措施,油基鉆井液回收量整體提高50%以上。

4 現(xiàn)場應用及效果分析

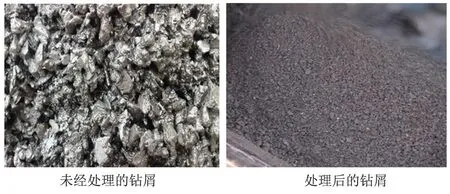

油基鉆井液回收處理系統(tǒng)在QP2-P10 井進行了先導現(xiàn)場應用。該井在二開使用油基鉆井液,在一開結(jié)束之前已經(jīng)將回收處理系統(tǒng)安裝完畢,整個二開過程中一邊鉆進一邊對含油鉆屑進行甩干、離心、回收處理和重復利用。系統(tǒng)總計運行28 天,全井共計產(chǎn)生84 m3含油鉆屑,全部經(jīng)過系統(tǒng)處理,累計回收和重復利用油基鉆井液20 m3;完井后將循環(huán)罐底部的油泥進行處理后回收性能達標的油基鉆井液15 m3,總體回收率超過41%。系統(tǒng)處理前后鉆屑對比見圖1。含油鉆屑經(jīng)過處理后表面非常干燥,便于收集和運輸,經(jīng)過檢測含油率從21%降低至3%以下,含油率大幅度下降。

圖1 系統(tǒng)處理前后鉆屑對比

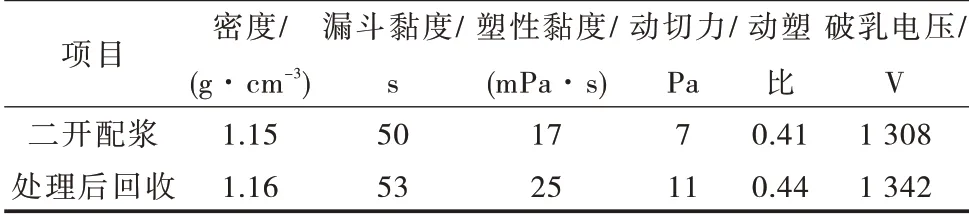

對處理回收后的油基鉆井液進行性能檢測,處理后油基鉆進液性能見表1。經(jīng)系統(tǒng)處理后回收的油基鉆井液性能與開鉆前配制的油基鉆井液性能相近,流變性、攜巖能力和破乳電壓都能夠滿足施工需求,不用添加處理劑進行性能調(diào)整可直接參與鉆井液循環(huán)。

表1 處理后油基鉆井液性能

大慶油田油基鉆井液回收處理系統(tǒng)自投入生產(chǎn)應用以來,累計處理油基鉆井液1.5×104m3以上,按照40%回收利用率計算,回收和再利用的油基鉆井液共計6 000 m3,按照油基鉆井液成本9 500 元/m3計算,共計節(jié)約油基鉆井液成本5 700 萬元。同時,該項技術的應用對周圍環(huán)境降低了污染,具有良好的社會效益。

5 結(jié)論

1) 油基鉆井液廢棄物油相含量高、成分復雜,具有環(huán)境污染嚴重、難處理等特點,為提高油基鉆井液環(huán)境兼容性和回收再利用率,大慶油田結(jié)合地層巖性和井場地貌等特點,形成一套油基鉆井液處理系統(tǒng)和回收再利用技術。

2)現(xiàn)場成功應用表明,該項技術具有持續(xù)運轉(zhuǎn)時間長、故障率低等特點,經(jīng)處理后的鉆屑含油率小于3%,能夠達到國家排放標準,油基鉆井液回收再利用率高于40%,具有良好的經(jīng)濟效益和社會效益,推廣應用前景廣闊。