基于液壓緩震裝置的預制墩柱翻轉臺座受力性能有限元分析

金禮俊

(中鐵四局集團有限公司第七工程分公司,安徽 合肥 230071)

0 引 言

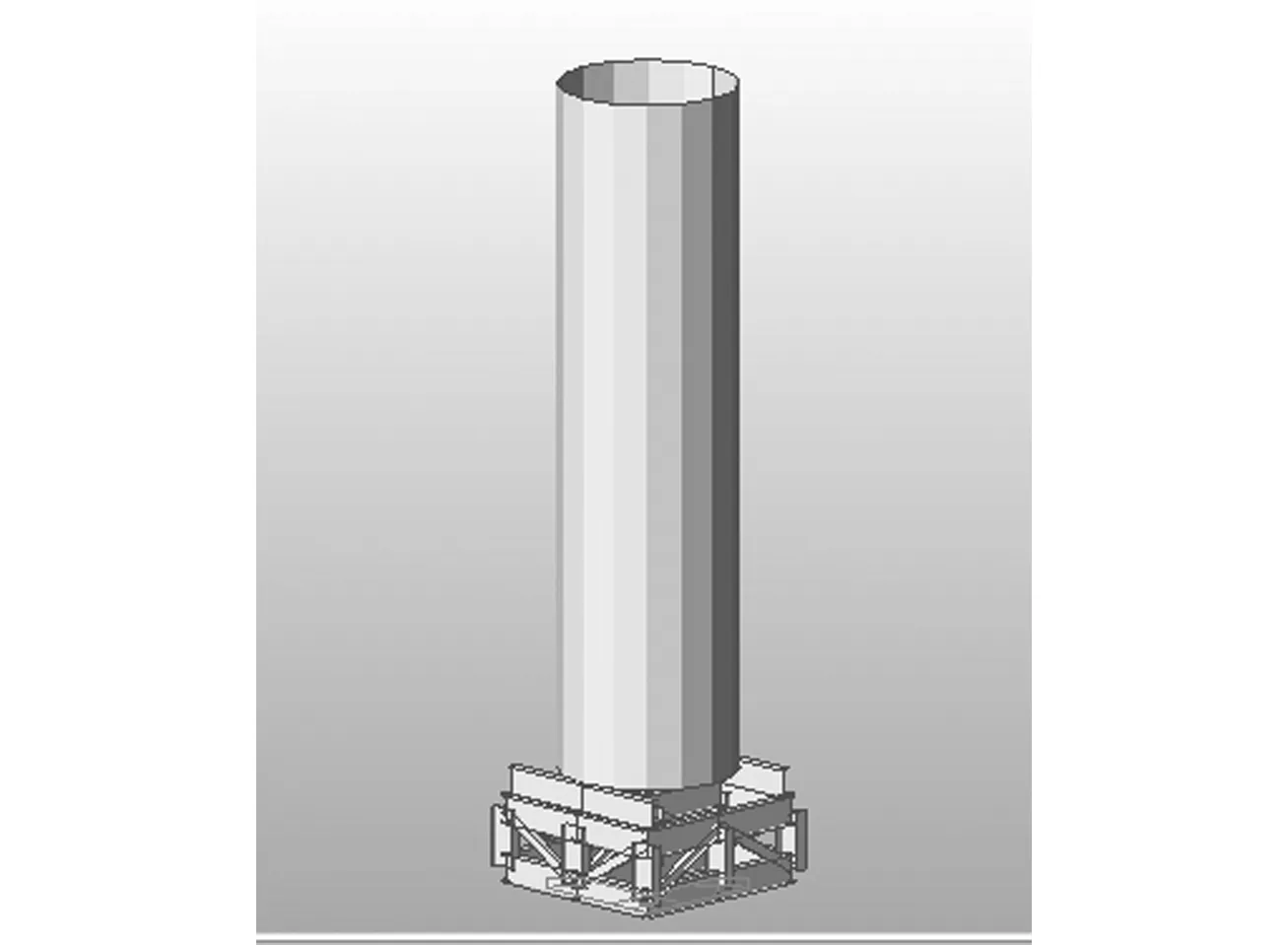

隨著我國橋梁建設的不斷發展,橋梁快速施工技術是新一代橋梁設計、施工的革命性技術。預制裝配式橋梁新型工裝設備的設計對于安全、質量、進度等方面均有著重要的意義[1]。當前我國建筑行業生產力快速發展,橋梁施工構件工廠化預制和裝配式施工也在橋梁施工中得到快速發展。以預制墩柱翻身過程中翻身工裝為例,預制墩柱在存放、運輸、安裝過程中要進行墩柱的翻轉,由于預制墩柱構件長細比較大,因此墩柱的翻身不能像簡單的構件那樣在空中實現翻身,必須要借助外部翻身工裝進行翻身[2]。傳統的翻身工裝設備體積龐大,靈活性差,且需要大量的鋼材,適用范圍有限。為了克服傳統翻身工藝的不足,通過技術革新、有限元分析,設計一種基于液壓緩震裝置的預制墩柱翻轉臺座,達到預制墩柱可以快速翻身且不影響施工質量的目的。結合預制墩柱施工實際情況以及力學基本知識,設計一種帶有液壓千斤頂和緩震平臺的墩柱翻轉臺座,通過設置液壓千斤頂和緩震平臺,來提高預制墩柱翻轉過程中穩定在由立式向臥式翻轉的起勢階段,利用液壓千斤頂驅動緩震平臺翻轉,由此推動立柱模板開始翻轉,如圖1所示。這一過程穩定可靠,大大提高了施工作業安全性,并有效提高施工效率。預制墩柱在預制場從存放區到裝配的過程中都需要進行翻轉,應用本文所介紹的翻轉臺座可以提高施工過程中翻身工裝的施工效率、社會效益和經濟效益。使用翻轉臺座完成預制墩柱的翻身,相比傳統翻身工裝設備施工效率高、靈活性高、成本低、節省空間,翻轉臺座結構簡單、受力清楚、安裝操作方便。

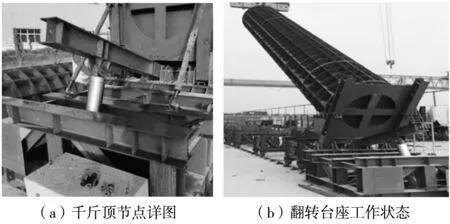

圖1 翻轉臺座液壓緩震原理圖

1 預制墩柱翻轉臺座設計

1.1 翻轉臺座設計要點

(1) 通過液壓千斤頂控制所述翻轉臺座鋼筋籠模板在緩震平臺的頂撐下形成與臺面呈30~45°夾角。

(2) 利用龍門吊在預制墩柱模板的上端進行起吊,使立柱模板與縱向翻轉梁共同在鉸接支座上進行翻轉;直至立柱模板的底面觸及縱向緩震梁,隨即轉而由液壓千斤頂對立柱模板的底面形成托承,并在液壓千斤頂和龍門吊的共同作用下使立柱模板連同縱向翻轉梁繼續翻轉,如圖2所示。

圖2 臺座下部構造圖

(3) 在縱向翻轉梁朝向固定臺座的臺面落架時,立柱模板與縱向翻轉梁,以及縱向緩震梁的整體重量均由液壓千斤頂支撐,完成預制墩柱翻轉臺座從臥式向立式的緩沖翻轉。

1.2 翻轉臺座工作原理

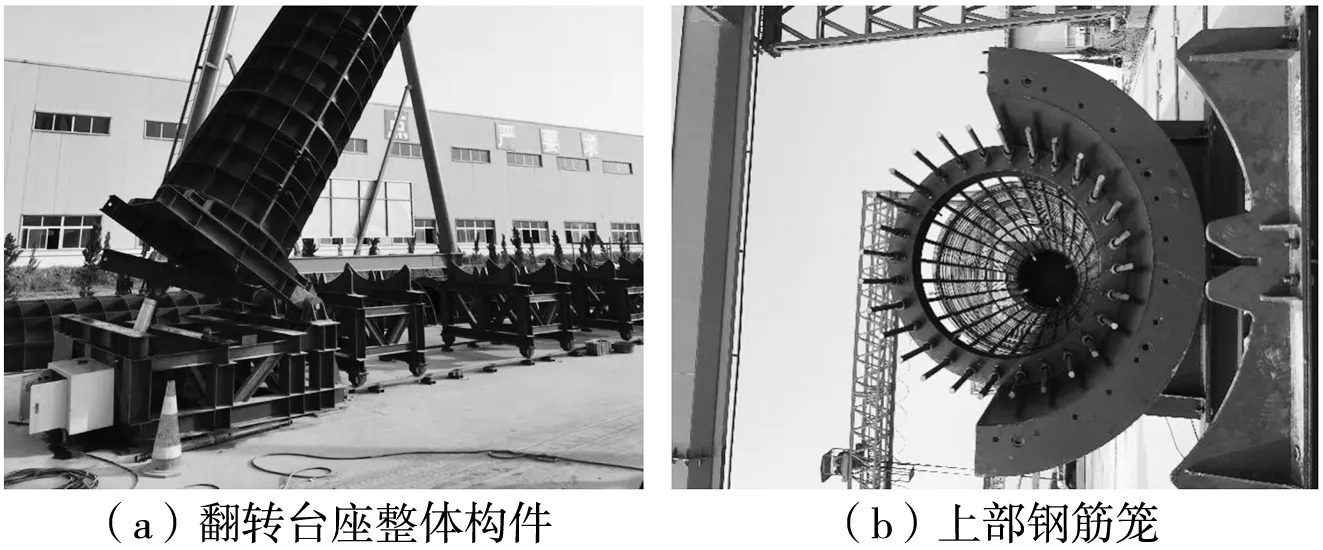

預制墩柱整體吊裝入模時,鋼筋骨架放置于翻轉臺座模板內,按設計及規范要求放置足夠數量的高強環形混凝土墊塊。翻轉臺座連接鋼筋籠時按設計要求制作、運輸、吊裝,采用吊車或龍門吊安裝應防止扭轉變形,如圖3(a)所示,根據規定加焊內固定筋。如圖3(b)所示,鋼筋籠吊裝前,應綁好墊塊;吊放鋼筋籠時,要對準孔位,直吊扶穩,緩慢下沉,避免碰撞;鋼筋籠放到設計位置時,應立即固定。施工時先在翻轉臺座上安裝半塊柱模,再安裝墩柱鋼筋籠,然后安裝另半塊柱模,安裝連接螺栓,在翻轉臺架上翻轉直立,吊裝就位翻轉臺座。模板一次性安裝調整完成,并在24 h內一次性完成混凝土澆筑,避免模板起銹影響墩柱外觀質量。

圖3 翻轉臺座實物

2 預制墩柱翻轉臺座結構優勢與創新點

2.1 翻轉臺座結構優勢

(1) 利用鉸接支座設置翻轉臺座,實現單邊翻邊,翻轉方式簡單可靠。

(2) 設置緩震平臺,在由立式向臥式翻轉的起勢階段,利用液壓千斤頂驅動緩震平臺翻轉,由此推動立柱模板開始翻轉,這一過程穩定可靠。

(3) 翻轉臺座的設計優勢在于保證預制墩柱邊角部位在翻身過程中不發生損壞,提高墩柱的外觀與質量。

2.2 創新點

(1) 本設計的翻轉臺座通過設置緩震平臺來提高立柱模板翻轉過程中穩定,從而有效避免傾覆,大大提高了施工作業安全性,并有效提高施工效率;適用于各種不同截面形式的預制構件模板和構件翻轉,使用范圍廣。

(2) 翻轉臺座采用一次性加工成型,靈活性較好且可以重復利用,在翻轉過程中臺座受力后可保持良好的穩定性。

(3) 本翻轉臺座通過緩震裝置實現了預制墩柱從臥式向立式的緩沖翻轉,保證了預制墩柱落架穩定,避免立柱受損變形,保證預制構件質量,從而有效保證工程質量。

3 翻轉臺座下部穩定性計算分析

3.1 建立有限元模型

本工程設計的翻轉臺座由工字鋼結構單元構成,鋼材等級為Q235b。墩柱模板翻轉固定需通過吊裝設備與翻轉架支撐配合完成,同時翻轉架也是墩柱澆筑后的存放基礎,是決定墩柱能否安全澆筑預制、存放的關鍵結構,施工前應對翻轉架結構進行受力安全性分析。結合施工方案,施工翻轉過程翻轉架主要承受上部模具與內部鋼筋籠重量,重約9.1 t;模具直立后待墩柱混凝土澆筑完畢時,上部重量變為77.4 t,因此認為墩柱澆筑完成時為翻轉架受力最不利狀況,本節將對該工況下的翻轉架結構進行受力變形分析。

3.2 有限元計算分析

3.2.1 分析模型選擇

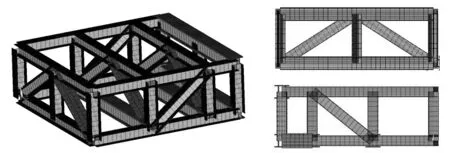

根據設計圖,翻轉架整體空間尺寸為長2.5 m×寬2 m×高0.8 m,施工翻轉通過上部底模邊側鉸支座和千斤頂實現,這里重點研究翻轉架整體桿系結構受力變形特點,分析模型為翻轉架整體桿系結構,與下部基礎作用處理為位移邊界,上部模板考慮為荷載邊界,如圖4所示。

圖4 翻轉臺座數值模型

3.2.2 模型處理與計算假定

模型材料為線彈性,不考慮結構缺陷,數值模型中結構采用梁單元。根據實際桿件連接情況,數值模型對相鄰梁單元鏈接處理如下:

(1) 對于實際剛性連接,采取合并公共節點,全位移協調。

(2) 對于實際鉸接,采取耦合公共節點自由度,同時釋放可轉動方向自由度。

3.2.3 荷載及邊界條件設置

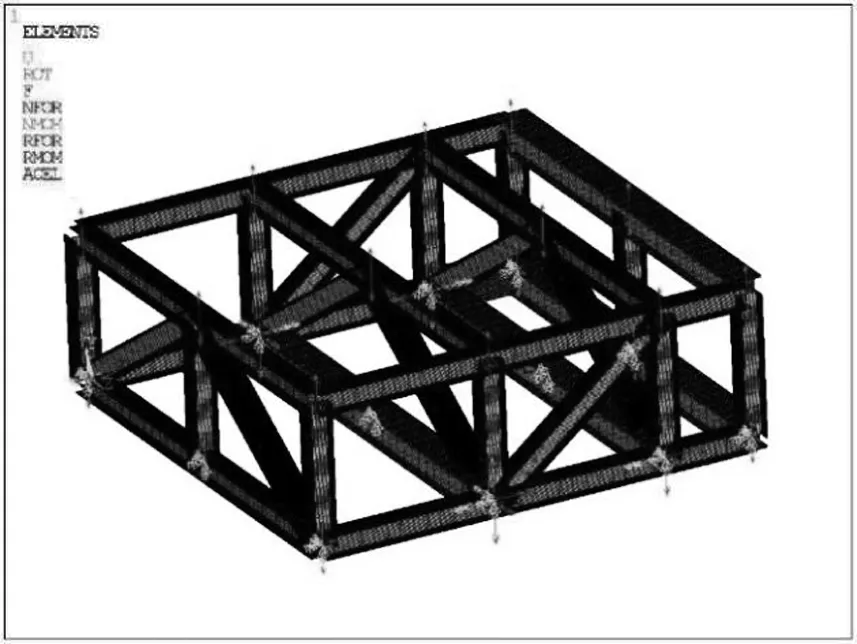

(1) 荷載:所選模型研究段考慮重力荷載、上部模板及內部墩柱鋼混部分對翻轉架的壓力作用,其中重力通過設置9.8 m/s2慣性力實現,上部結構作用通過剛性面域法施加,主自由度設于局部作用節點面,內力作用于主節點(MPC184單元)。

(2) 邊界條件:翻轉架下部基礎與剛性地面連接,采用底層節點全位移約束,如圖5所示。

圖5 模型荷載及約束

3.3 有限元分析結果

3.3.1 位移計算結果

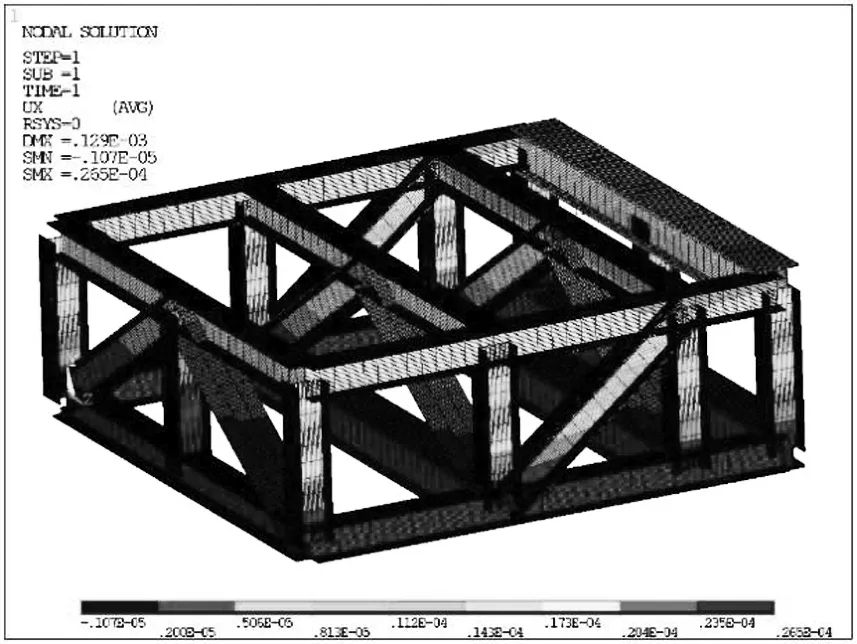

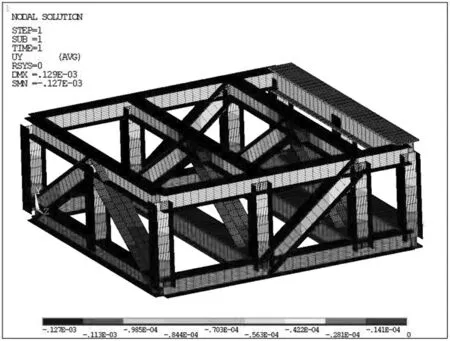

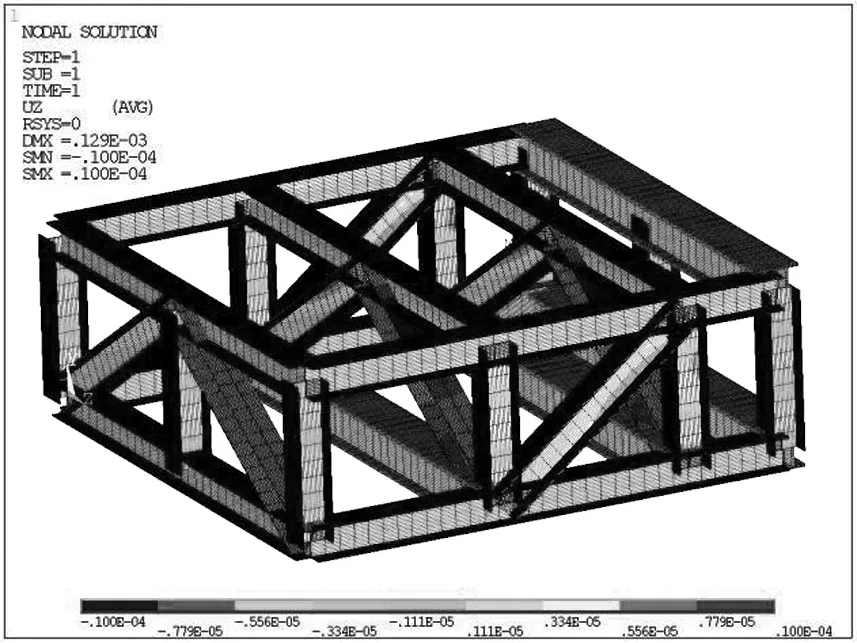

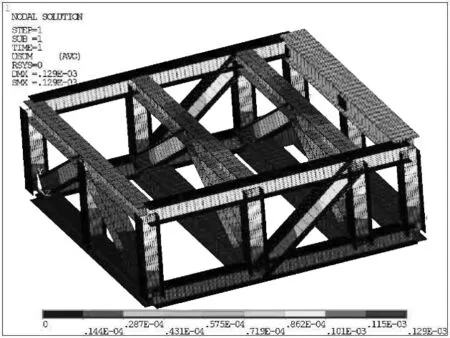

位移計算結果如圖6~圖9所示。

圖6 X方向位移

圖7 Y方向位移

圖8 Z方向位移

圖9 總位移

位移計算結果顯示,X方向位移分布為鄰近翻轉軸區域較遠側稍大,峰值約0.03 mm;Y方向位移分布為中側上橫梁跨中位移較遠側稍大,峰值約0.1 mm,峰值點位于橫梁與斜撐節點處;Z方向位移分布為中側下橫梁端部位移較遠側稍大,峰值約0.01 mm,峰值點位于斜撐節點處。該工況下,翻轉架整體位移較小,最大變形低于1 mm,整體結構剛度較高,抗變形能力良好。

3.3.2 應力計算結果

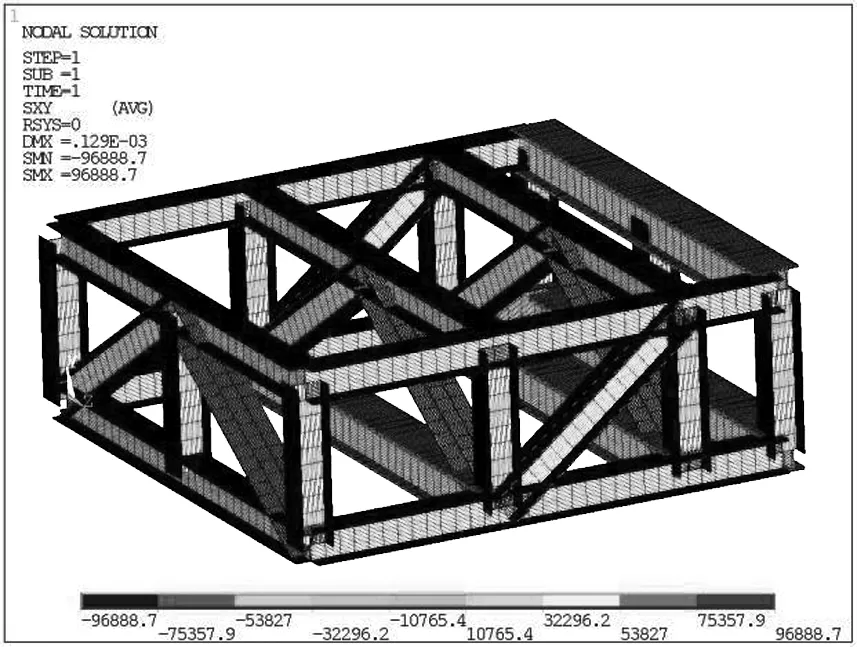

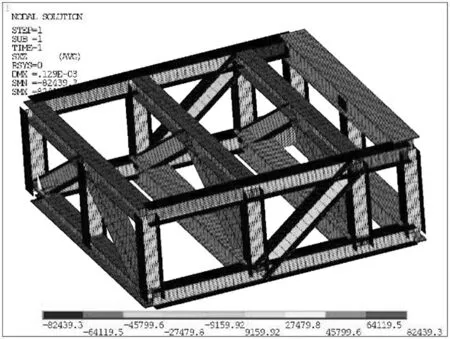

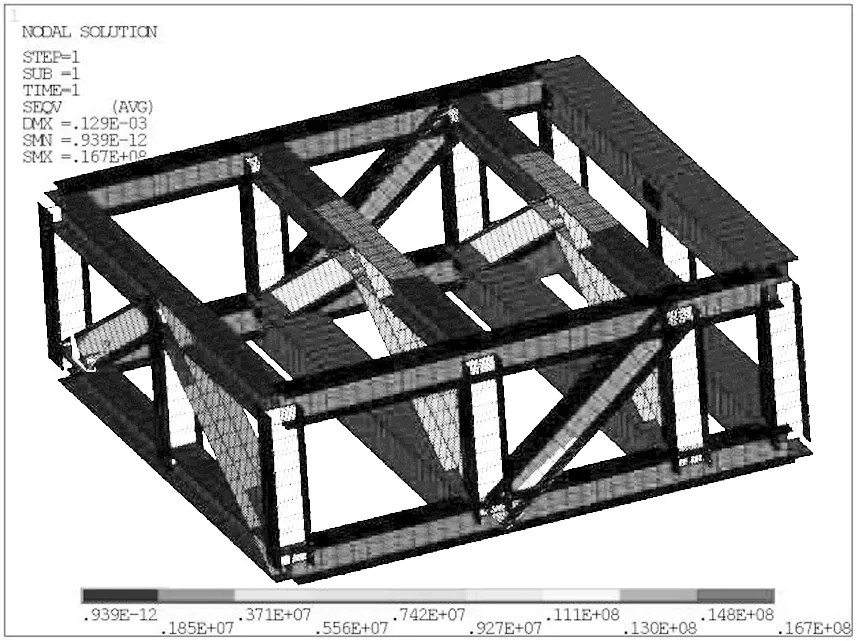

應力計算結果如圖10~圖13所示。

圖10 軸向應力

圖11 XOY面內切應力

圖12 XOZ面內切應力

圖13 Von-mises應力

應力計算結果顯示,整體結構軸向應力分布較均勻,無明顯軸力集中過大現象,峰值為16.7 MPa(壓應力),位于中部斜桿端部;XOY面內切應力分布較均勻,無明顯剪力集中過大現象,峰值為0.9 MPa,位于中部斜桿端部;XOZ面內切應力表現為上部橫梁剪應力較遠側稍大,峰值為0.8 MPa,位于旋轉軸附近橫梁處;Von-mises應力分布表現為豎向桿較橫向桿稍大,峰值為16.7 MPa,位于中部斜桿端部,小于材料應力允許值。該工況下,翻轉架整體應力亦較小,整體結構強度、穩定性滿足要求。

4 翻轉臺座上部鋼筋籠模板穩定性分析

4.1 模型處理與工況分析

為驗證與翻轉臺座相連接的鋼筋籠模板結構在受力后的狀態,通過建立有限元模型,如圖14所示,以3種工況來進行考慮,分別為鋼筋籠模板澆筑工況、鋼筋籠模板翻轉工況、鋼筋籠模板吊起工況。上述各工況下所受載荷分析如下:

圖14 翻轉臺座上部鋼筋籠計算模型

(1) 鋼筋籠模板澆筑工況,模板受到混凝土與鋼筋籠的重力、混凝土側壓力和自身的重力。

(2) 鋼筋籠模板翻轉工況,模板受到鋼筋籠的重力和自身的重力。

(3) 鋼筋籠模板吊起工況,模板受到鋼筋籠的重力和自身的重力。

4.2 設置邊界條件

(1) 對預制墩柱鋼筋籠模板及相關構件施加重力,構件與地面的接觸是動態變化的,這里采用試件底部圓弧面與地面相切作為計算位置,即接觸面始終為一條線。

(2) 不考慮墩柱及地面的變形,對墩柱、地面及試件視為一個整體進行綁定分析。地面進行固定約束。

4.3 數值模擬結果分析

(1) 通過計算,翻轉臺座模板在模板澆筑工況下的應力如圖15所示。

圖15 鋼筋籠模板應力云圖

由圖15可知,模板澆筑工況下最大應力為 39.573 MPa,小于材料許用應力 215 MPa,其強度滿足規范要求。

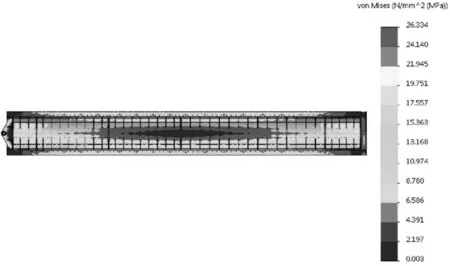

(2) 通過計算,翻轉臺座模板在翻轉初始狀態的應力如圖16所示。

圖16 模板翻轉初始狀態應力云圖

由圖16可知,模板在翻轉初始狀態下最大應力為26.334 MPa,小于材料許用應215 MPa,其強度滿足規范要求。

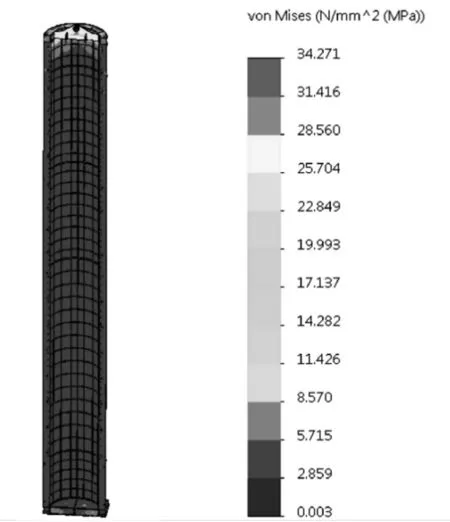

(3) 通過計算,模板被翻轉豎直后,直接通過吊機吊至澆筑臺座上,此過程中,模板頂部翻轉吊架需承受整個模板和鋼筋籠的重力作用,計算結果如圖17所示。

圖17 吊起豎直狀態應力云圖

由圖17可知,模板在吊起狀態最大應力為 34.271 MPa;最大應力出現在翻轉吊架上,其值為34.271 MPa,小于材料許用應力215 MPa,其強度滿足規范要求。

5 結束語

目前裝配式橋梁領域對于預制墩柱的翻身工裝設備主要有翻轉架和翻轉槽兩類,本文介紹的帶有液壓千斤頂和緩震裝置的翻轉臺座,有益效果如下:

(1) 可以更好地保證墩柱的質量,有效避免墩柱傾覆和構件邊角的損傷。

(2) 通對翻轉臺座受力后的穩定性分析,得到相關有限元模擬計算結果與現場施工狀態相符合,進一步驗證了該翻轉臺座的穩定性。

(3) 采用結構自身特性設計,可以充分發揮材料的特性,減輕結構自身重量,輕便靈活,經濟效益、社會效益顯著,可以在一定區域內推廣使用。