寧國城北污水處理廠污水重力管巖層頂管工藝分析

汪 宏, 賀鵬鵬

(安徽省交通規劃設計研究總院股份有限公司,安徽 合肥 230088)

1 工程概況

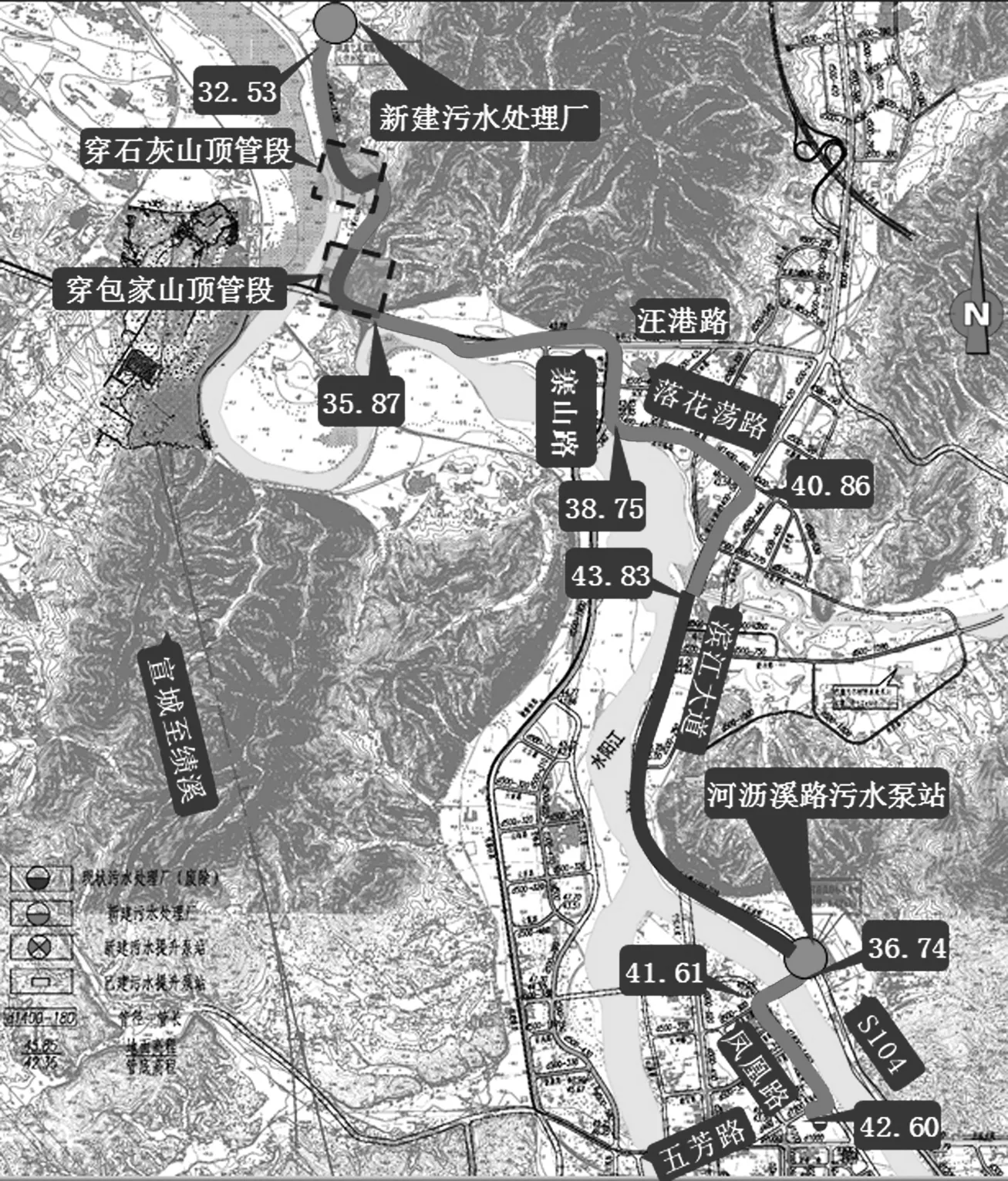

寧國市為拉開城市建設框架,將現狀位于城市核心區的污水廠,遷擴建至城市邊界北端,如圖1所示。新建寧國城北污水處理廠規模為近期污水處理能力5萬m3/d,遠期擴建至10萬m3/d,場外新建污水提升泵站1座,新建污水主干管D1 000~1 400約12.48 km。由于皖南城市河谷地形中崗沖相間的特點,新建城北污水處理廠的場外管網需穿越包家山、石灰山兩座山丘。前期對于穿越兩座山丘,分別進行“泵站+壓力管”及“污水重力管巖層頂管”等多方案比選,最終從后期運維及管養等多因素考慮,采用污水重力管巖層頂管方案。

圖1 項目布置圖

設計過程中對于穿越山體的污水重力管巖層頂管工藝進行多方案比選,最終確定“單管+套管”的穿越方式。項目現已建成運行,筆者結合現場實施實際,對相關設計思路及做法進行一定的歸納總結,以供大家探討。

2 基礎條件

2.1 工藝要求

穿越包家山段巖層頂管長度 510 m,套管管徑D3 000,內部輔管管徑D1 400;穿越石灰山段巖層頂管長度293 m,套管管徑D3 000,內部輔管管徑D1 400。兩處穿山頂管兩端設置工作井及接收井,內部通道設施包括通風系統、照明系統、排水系統、環境監測系統及后期檢修檢查井。

2.2 地質

所穿越的包家山段為中風化砂巖(40~80 MPa);所穿越的石灰山段為中風化灰巖(40~75 MPa)。進出山段存在地質分層裂隙,需采用注漿加密處理。

2.3 水文

基巖地下水類型主要為碎屑巖風化裂隙水、構造裂隙水。設計區域主要為地表水補給區,由于穿山頂管段設計標高以上無地表河流發育,地下水主要受大氣降水入滲補給,并豎向和側向往鄰區徑流、排泄。此外,地下水位埋藏較深,勘察期間鉆孔中未見地下水位。

3 穿越方式的比選

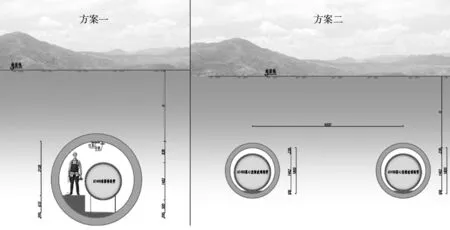

由于本項目穿越山體段距離長,包家山段管道平均覆土深度75 m,石灰山段管道平均覆土深度31 m,無法實現地面檢查井設置,為便于后期養護,設計采用兩種方式進行比選,如圖2所示。

圖2 兩種穿越方案示意圖

(1) 方案一:單管+套管。單套管內部敷設輔管,設置人行檢修通道。內部管道采用D1400離心澆筑玻璃鋼管,每隔80 m設置壓力檢修井,以滿足后期清通養護要求。

(2) 方案二:雙管+襯管。采用“一用一備”雙管設計方案,穿越2根D1800套管,內部設置D1400離心澆筑玻璃鋼管作為襯管,沿線不設置檢查井。

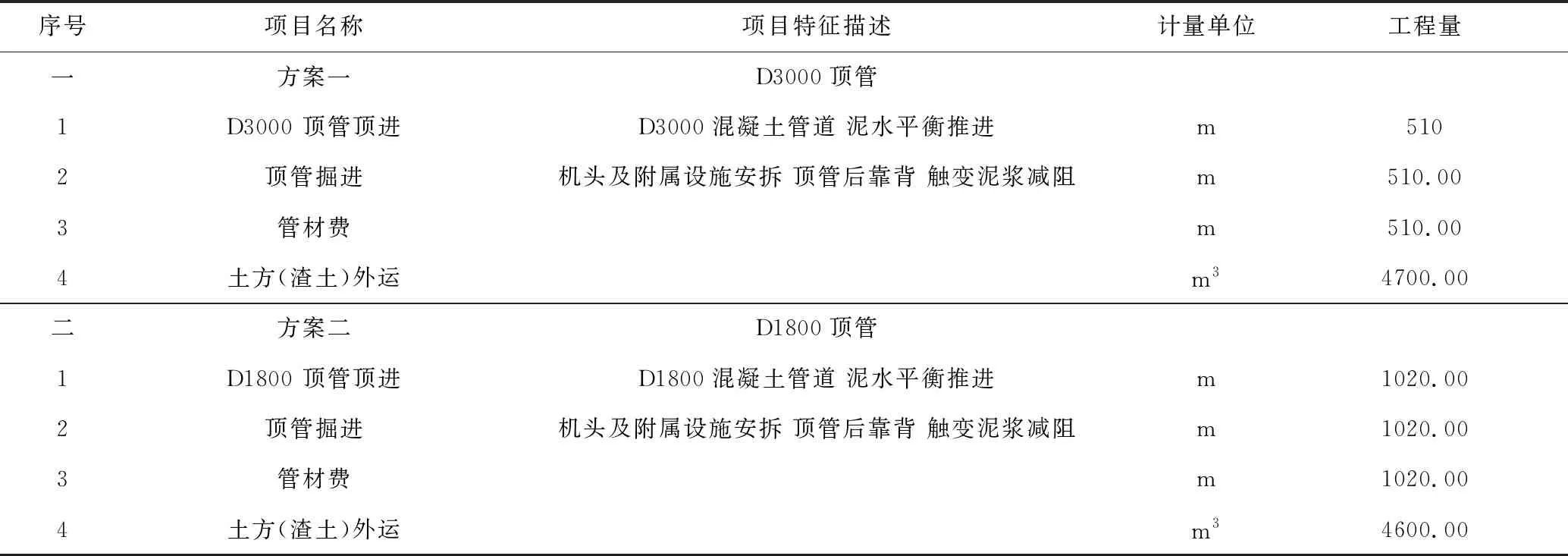

管道施工采用頂管施工,頂管段管材采用鋼筋混凝土頂管專用管材,單節長度2 m,雙橡膠圈F型接口。以穿越包家山為例,結合工程量分析,采用方案一穿越時,造價約為1 960萬元;采用方案二穿越時,造價約為1 810萬元。

表1 主要工程量對比表

雖然從經濟性分析,方案二較優,但方案二為2次穿越山體,施工風險翻倍,且D1800巖層頂管出現機頭事故,由于盾頭空間受限,無法更換。此外,經后期與業主單位溝通,適當增加方案一內照明、通風、監控等附屬設施,將該段作為綜合管廊展示段,提升工程后期作為教學展示基地,將有利于擴大項目的社會價值。因此經綜合比較,最終選擇了采用方案一。

4 工作井及接收井設計

本項目工作井及接受井采用鋼筋混凝土結構,現場預制沉井。頂管工作井設計內尺寸為10 m×8 m,接收井設計內尺寸為8 m×6 m。施工完成后頂管井作為永久檢查井保留。因穿山頂管距離較長,為確保檢修安全,檢查井設置排風設備,確保穿管廊道內通風狀況良好,因此參考綜合管廊設備夾層做法,設置風機夾層、地面設置風亭。

具體設計方案為:在井內設置高1.9 m、板厚400 mm的風機夾層,用于安裝風機設備,檢修通道設置上下爬梯及鋼梯,采用磚砌隔墻與排風室隔離。頂板上設置2 700 mm(長)×1 800 mm(寬)吊裝孔。

檢查井內玻璃鋼管與開挖段球墨鑄鐵管采用球墨鑄鐵檢查井連接,做法參考《重慶市綜合管廊管線(給排水、電力、通信、燃氣)標準設計圖集》(渝 18M02,DJBT150-116)中第2—45、46面的規定等,進行定制采購。

5 巖層頂管工藝

結合地質特性,本項目為典型巖層頂管工藝,為節約成本,采用巖石二次破碎泥水平衡工藝。

5.1 原理

巖石頂管機采用盾構機前端的切削布局,刀盤上裝備有6臺機電和8個油缸,配備數個高強合金滾刀、貝殼刀等。首先將其前面的巖石、較大的卵石進行一次破碎,然后再由刀盤后錐形體和破碎條進行二次破碎,使其卵石或北切削巖石粒徑小于3 cm后,最后通過高壓砂石泵將碎屑、泥水輸送到工作井外。

5.2 組成

主要由刀盤切削系統、攪拌系統、殼體系統、糾偏系統、進排漿系統、光靶系統、電器系統(機內控制柜、操作臺、電纜)、顯示監控系統組成。頂進速度為0~200 mm/min;控制方式為PLC機外集中控制。

5.3 工藝

φ3 000泥水平衡混凝土頂管掘進機由6臺45 kW電機通過減速機及大小齒輪傳動來驅動大刀盤對開挖面巖體進行全斷面切削。頂進時刀盤通過變頻調速來控制其轉速,根據開挖面泥水壓力變化來調整其切削量的大小,以滿足開挖面泥水壓力平衡的條件,從而起到控制地面沉降的作用。頂管機外形尺寸為φ3 640×5 480 mm,機頭重量約74 t。

5.4 頂進速度

對于不同巖石強度,頂進速度存在差異,結合現場實際實施情況,總結最不利頂進速度,以供參考。

表2 不同巖石強度進尺表

5.5 中繼間的設置

項目設計頂力計算雖然考慮了安全系數,但由于頂進過程中涉及的因素非常多,頂力可能會超過設計控制范圍。為確保頂進時安全,當總推力達到中繼間允許頂力的60%時,即需安放第一個中繼間。而當主頂油缸達到中繼間允許總推力的80%時就必須啟用中繼間。本工程中繼間設計頂力為12 000 kN,位于頂距300 m處,實際頂進時與前期設計基本一致。

中繼間設計采用組合密封中繼間,實現密封裝置可調節、可組合、可在常壓下對磨損的密封圈進行調換,以應對在高水頭、復雜地質條件下由于中繼間密封圈的磨損而造成中繼間滲漏問題。

5.6 注漿

頂管完成后及時對管道外壁進行充填加固,把原注入的膨潤土漿置換掉。使用的泥漿置換材料為水泥漿液,水灰比為1.0。通過管道內部的壓漿孔壓注,注漿次數不少于3次,2次間隔時間不大于24 h。每2節混凝土管編為1組,分為注漿孔與排漿孔。將注漿泵清洗干凈,吸漿龍頭放入灰漿池內,開啟注漿泵,打開第1組注漿孔,當第1組排漿孔冒出灰漿后,關閉閥門,再打開第2組,以此類推,直到全線完成。再關閉所有閥門,保壓30 min,保壓時注漿壓力為1~2 MPa。

6 頂管內輔管安裝工藝

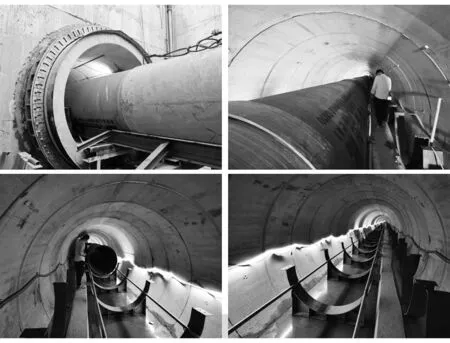

D3000頂管完成后,內部空間敷設D1400管道難度仍較大,因此擯棄常規混凝土管、球墨鑄鐵管等笨重管材,以及防腐性能較差的鋼管和大直徑穩定性較差的塑料管,輔管選用輕質、剛性的離心澆筑玻璃鋼管。輔管安裝方式可采用“頂推+牽引控制法”,采用120 t液壓頂管機頂推D1400輔管,同時用10 t電動絞車(慢速牽引機)牽引,控制連續輔管軸線實現管節姿態調整,精確內穿管道,如圖3所示。管道牽引速度不宜大于0.15 m/s。

圖3 現場穿輔管圖

7 結束語

寧國城北污水處理廠污水重力管巖層頂管已通水運行近1年,施工期間控制、后期運維總體狀況良好。筆者整理前期項目經驗,對巖層頂管的穿越方式比選、工作井及接收井工藝、巖層頂管工藝、頂管內輔管安裝等方面進行論述,以供后期工程參考、改進,希望進一步促進非開挖技術的推廣與應用。