數字孿生技術在裝配式橋梁構件生產中的應用

趙一丁 閆興非 姚嘉軼 宗 霏 茍 超 黃逸飛

(成都交投建筑工業化有限公司,四川 成都 610041)

0 引言

隨著城市化進程的加快,各省市的交通、市政基礎設施建設逐漸進入高潮,而市政項目一般都存在工程量大、建設周期長的特點。對于市政橋梁項目,由于多數跨越市區,傳統的現澆施工極易導致施工區域通行能力驟降,嚴重影響道路交通的暢通與安全。此外,傳統現澆現場作業量大、建造效率低、整體能耗高,且擾民嚴重。因此,裝配式橋梁通過構件工業化制造、裝配化施工,可顯著加快施工進度,減小對既有交通的干擾,且有利于環境保護。如今在行業政策的支持下,全裝配式橋梁得以快速發展[1]。本文將數字孿生技術應用在裝配式橋梁構件的生產過程中,通過虛擬空間的仿真,形成交互式的三維數字鏡像,為掌控生產要素,快速定位管理問題提供虛擬決策參考工具。數字孿生技術作為新基建中關鍵數字化技術之一,在各業務領域得到有效的應用。數字孿生(Digital Twin,DT),即通過建立數字化的虛擬模型,通過利用物理實體在工作過程中反饋的數據來優化產品設計,以避免產品使用過程中可能出現的故障,目前已在智能車間運行、智能生產制造系統、智能裝備數字孿生模型構建、產品全生命周期管理等方面得到了較為深入的探索應用,本文就數字孿生技術在裝配式橋梁構件生產中的應用進行簡單介紹。

1 數字孿生技術在裝配式橋梁構件生產中的應用原理

1.1 裝配式橋梁生產工藝流程

裝配式橋梁的生產工藝工序相對復雜,為保證產品質量,需要對工藝進行嚴格控制,傳統的線下人工管理模式在數據的實時性、問題排查的可視化層面還存在一定的問題,需要借助數字化的手段進行輔助管理,以提高整體質量管控的效率。

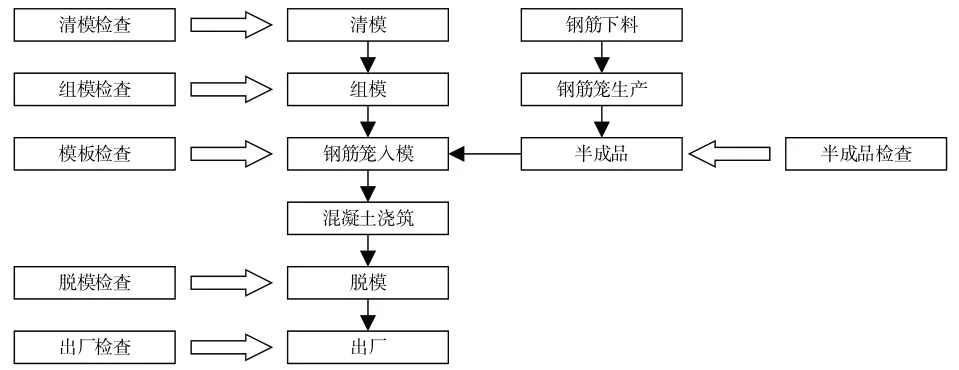

如圖1所示,裝配式橋梁在車間生產環節的工藝質量控制主要集中在半成品加工控制、澆筑脫模環節工藝質量控制,以及出廠成品檢驗。目前以上各個生產管理環節均設置有工序管控節點,通過工序質量檢驗并留存質檢記錄,質量管控部門通過對檢驗數據的監控和分析來確保成品的質量安全可控。

圖1 裝配式橋梁生產工藝流程

1.2 裝配式橋梁數字孿生體系架構

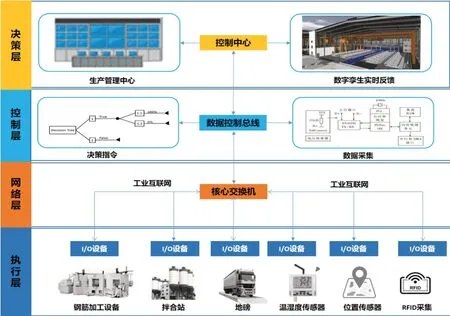

傳統的預制生產線主要是為完成生產任務建設,不具備數字孿生建設的基礎條件,在本文的方案中,對傳統的裝配式橋梁生產車間進行數字化改造,增加關鍵工序傳感器設備,預設加工設備數據采集接口,從而滿足多源異構實時數據感知和融合的需求。裝配式橋梁車間數字孿生架構體系如圖2所示。

圖2 裝配式橋梁數字孿生體系架構

(1)執行層:執行層主要由I/O設備和生產執行設備組成,其中I/O設備一方面負責自動采集車間實時數據并按照標準格式加工上傳;另一方面負責向生產執行設備下達執行命令,由生產執行設備按照指令進行對應的操作。

(2)網絡層:網絡層主要有工業互聯網絡設備組成,把I/O設備和生產執行設備組成內部高速通訊工業互聯網絡,通過網絡層實現對采集的實時數據上傳到控制中心,同時把控制指令下達到執行層。

(3)控制層:控制層主要由生產控制器組成,通過實時數據在決策樹中進行決策判斷,并自動下達決策指令,由網絡層傳達到執行層,完成對生產設備的實時反饋和控制。同時控制層還負責對收集到實時多源異構數據進行處理和應用。

(4)決策層:決策層主要輔助管理人員進行生產管理決策,通過實時生產狀態和可視化數據的分析,掌握生產的執行狀況,同時將實時采集到的數據映射到虛擬空間模型中。

1.3 數字孿生車間多維模型構建與融合

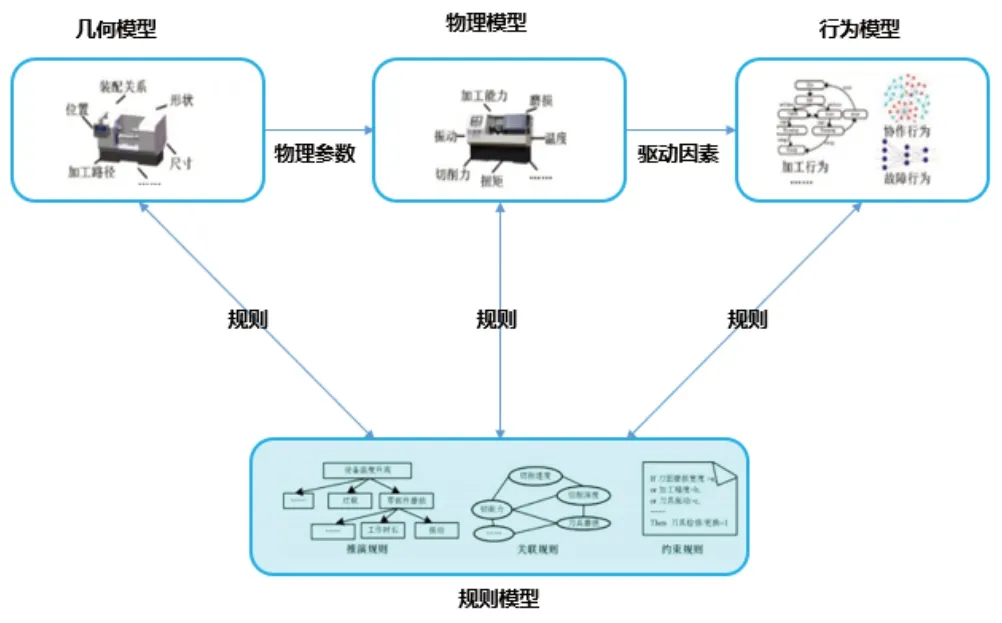

數字孿生車間的實現過程,就是建立完整的物理車間到虛擬車間的映射過程,如圖3所示,需要從幾何模型、行為模型、規則模型多個角度對物理模型空間進行建模,并對所建立的模型進行評估和驗證保證模型的正確性和有效性;在此基礎上將各維度模型進行關聯、組合與集成,從而實現現實車間與虛擬空間的全面融合,形成一個完整的、實時的虛擬車間模型[2]。

圖3 裝配式橋梁數字孿生車間多維模型構建與融合

(1)幾何模型:對物理車間進行幾何建模,包括鋼筋加工設備、生產線、拌合站、鍋爐房等各種物理生產要素。通過BIM、3DMax、UG等三維建模軟件,建立物理車間的全部3D可視化模型,并導入3D模型引擎中,作為后續數字孿生車間的可視化展示基礎。

(2)行為模型:對幾何模型中的各生產設備的執行動作和響應規則進行定義,把各種機械設備、人員操作動作、產品工藝工序推動等活動在虛擬數字模型中進行映射和描述。用以在虛擬空間中接收到指令之后,進行對應的操作。

(3)規則模型:定義幾何模型的關聯規則、物理車間的生產要素的實際操作規則和演化規則。建立起物理生產線和數字生產線之間的全面仿真,確保虛擬空間與物理空間完全同步和吻合,保證數字孿生車間能夠對物理車間的行為、運行和演化進行全面、實時地模擬和仿真。只有在此基礎上,數字孿生車間具備對物理車間的生產執行情況進行管理和優化。為使虛擬車間模型與物理車間及其復雜生產活動保持真實完全鏡像和同步,必須保證幾何、物理、行為、規則等各維模型與其所刻畫的實際對象之間的一致性,以及同一實際對象對應的不同維度模型間的一致性。

1.4 數字孿生車間實現過程

數字孿生車間的本質就是創建物理車間的虛擬副本,并建立起虛擬副本和物理車間之間的雙向實時數據映射,通過虛擬的數字孿生車間的建模和分析來模擬和反映物理車間的狀態和行為,從而協助管理人員更便捷、高效地對實際的生產進行分析、預測和管控。

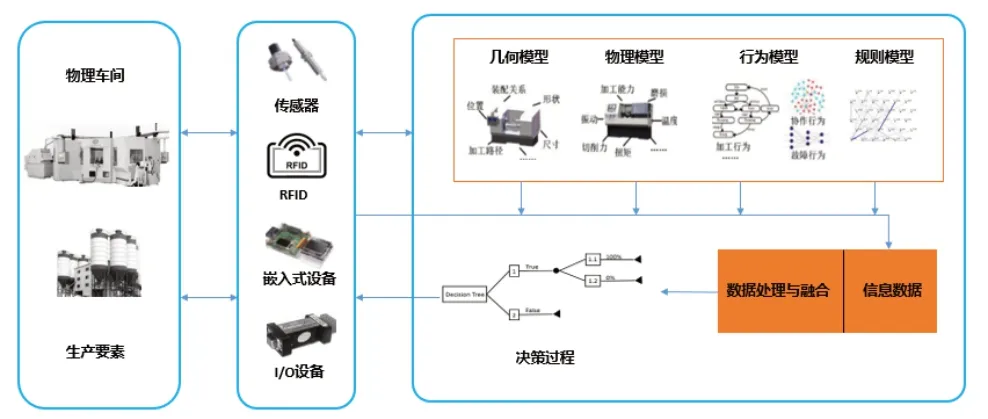

如圖4所示,通過集成幾何、物理、行為、規則等元素的模型,為生產元素和過程的數字化、可視化奠定了基礎。通過傳感器、RFID、嵌入式設備、I/O設備等數據感知手段,從物理車間采集到的多源異構數據,在進行進一步加工處理之后,根據行為規則模型的定義,進行自動決策判斷,并形成操作指令,有控制設備向物理生產要素進行指令操作。

圖4 數字孿生車間實現過程

在虛擬模型和物理模型的共同演化過程中,模型也會產生新的數據,這些模型用作通信和記錄機制,幫助解釋機器或者系統的行為,比根據實時數據、歷史數據、經驗知識以及模型數據預測未來的狀態。數字孿生車間在數據和模型的基礎上,進行自治運轉,形成孿生鏡像。

2 數字孿生技術在裝配式橋梁中的實際應用

在數字孿生車間的理論基礎上,成都交投建筑工業化有限公司與成都五言信息技術有限公司聯合研發了裝配式橋梁數字孿生管理平臺,并在邛崍裝配式橋梁基地進行試點應用,選取車間生產過程和橋梁現場地吊裝施工兩個典型場景進行實踐和驗證。

2.1 車間應用

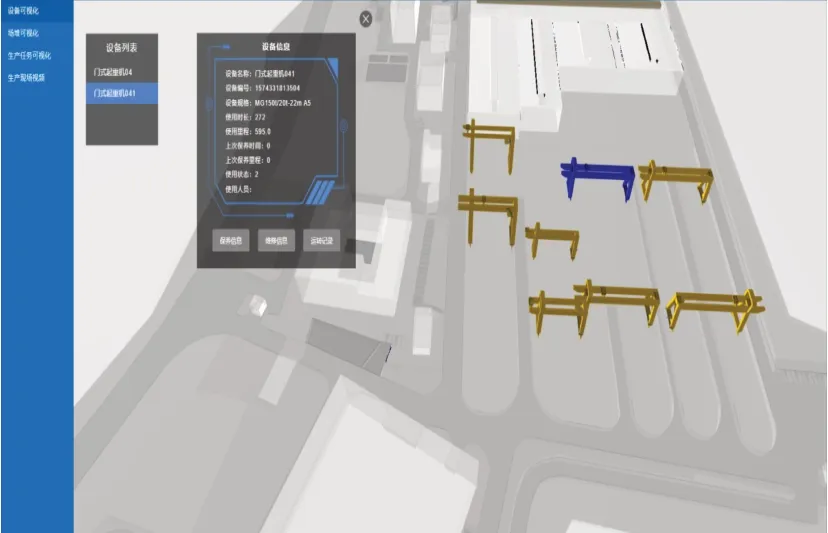

(1)在數字孿生車間中,可直接通過設備上的狀態標識掌握設備實時運行狀態,漫游到該設備可查看設備的臺賬信息、當前的操作情況以及設備的維修、保養、吊裝等記錄的詳細信息,如有設備故障,自動采取控制措施,并通知中控進行預警。

(2)在數字孿生車間中,可查看各個生產環節當前的生產內容,使生產任務的進度變得可視化,直觀的了解工廠生產情況。

(3)在數字孿生車間的堆場中,根據實際堆場情況生成相應的堆場模型,直觀的了解堆場使用情況以及堆場成品的狀態;點擊成品構件,將展示成品的詳細信息,從最近的保養情況到生成工序再到原材料溯源;將成品的質量追溯直接和可視化場景進行聯結。

(4)通過在數字孿生車間中查看工廠生產情況時,如果發現安全隱患、違章操作、生產進度偏差等異常情況,自動按照規則進行管理操作,下達管理指令,管理指令通過MES系統直接通知到相應的負責人進行處理,見圖5。

圖5 數字孿生車間效果圖

2.2 施工應用

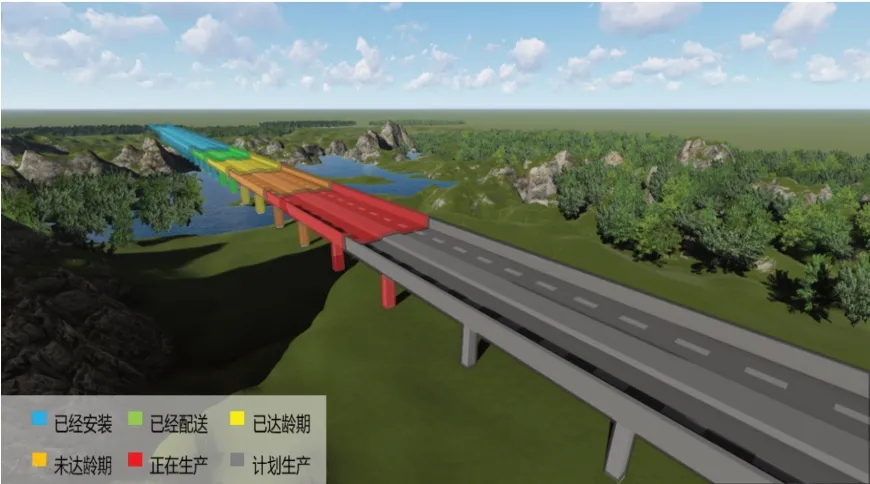

針對施工現場進行建模后,在可視化場景中將施工情況按不同的顏色進行區分標識,使整個施工現場的進度一目了然;構件的質量溯源信息和施工現場模型互通,施工方可直接點擊現場模型中已交付的構件成品,查看構件的產品信息、生產工序和原材料質檢等信息,見圖6。

圖6 數字孿生施工效果圖

3 結束語

本文結合實際生產和施工過程就數字孿生技術進行了基本的應用驗證,通過裝配式橋梁數字孿生技術的應用,有效地提高了裝配式橋梁生產和施工管理的效率,提高了數據的及時性和準確性,為管理決策提供了良好的輔助工具。在未來的研究中,將重點研究人工智能決策和工業物聯網自動化控制的課題,提高智能化技術在裝配式橋梁中的應用程度,把數字孿生技術更加全面地應用在裝配式橋梁業務領域,全面提高裝配式橋梁的管理效率。