跨航道鋼箱梁橋群墩一體化圍堰施工技術研究

梁 雪

(中鐵十六局集團第三工程有限公司,浙江 湖州 313000)

0 引言

水中承臺圍堰施工方法的提出距今已有數十年,作為一種實用、經濟的施工方法,目前已在橋梁承臺施工中廣泛應用。我們通常都是采用鋼圍堰進行施工。鋼圍堰主要有單壁鋼圍堰、雙壁鋼圍堰、矩形圍堰等多種類型[1-2]。前人對鋼圍堰施工開展了大量研究,羅九林研究了海域單壁鋼吊箱圍堰吊裝方法[3];楊齊海等曾對跨長江特大橋圍堰進行了研究[4];汪水清等研究了巨型圓圍堰氣囊下河技術[5],宋華清等針對雙壁鋼圍堰特點進行施工研究[6-9];孫東瑞等針對鋼板樁圍堰在淺水施工中情況開展研究[10-11];岳海飛針對鋼板樁圍堰在深水施工中特點開展研究[12]。前人的研究都是基于單個鋼圍堰的設計與施工,對于群墩圍堰施工技術研究較少,因此本文針對臨近航道群墩施工技術開展了研究,并提出了群墩一體化圍堰施工技術,加快了施工進度,確保了施工安全。

1 工程概況

X352縣道工程施工2標全長1203.6m,其中大橋跨越元和塘為V級通航航道,最高通航的水位為2.02m。主線采用40+60+40m鋼箱梁橋梁,下部采用群樁承臺基礎,承臺設計距離河岸5-10m,采用圍堰施工。施工場區內地質主要以沙土、粉質黏土、粉土夾粉砂為主,地表水系復雜,水位容易受太湖水位的影響,因此群樁基礎施工主要在水中進行。

2 承臺深基坑施工方案

2.1 雙排鋼管樁圍堰設計

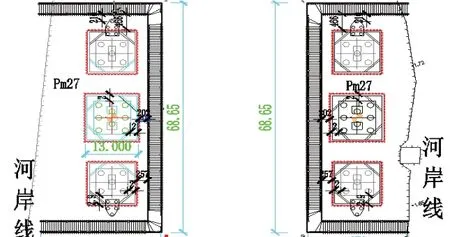

為節約材料,加快施工進度,對圍堰設計施工采用就近取材的原則,通過調查,壁厚8mm,外徑25.3cm的無縫鋼管樁現貨較多,因此圍堰主體支撐采用兩排這種鋼管,且同排鋼管樁管邊距控制在0.4m,中心間距控制在0.65m,圍堰內側每隔5m插打一根40cm直徑鋼管(壁厚10mm)。縱向連接采用直徑Φ16.8,壁厚6mm鋼管連接,橫向連接采用直徑Φ16鋼連接。鋼管樁內壁采用土工格柵+土工膜相結合的方式進行組合施工,同時將黏土填于堰內,保證了圍堰的密封性。圍堰頂寬2.906m(填土寬度2.4m),樁頂高程2.8m,運河側樁長11m,直徑253mm,壁厚8mm,間距0.65m(管邊距約0.4m),基坑側鋼管長11m。圍堰陰陽角上下游1m位置設置防撞墩,采用Φ80cm鋼管。在岸邊距離圍堰20m位置打設一根Φ16.8cm鋼管(或利用現場建筑物),在防撞墩與岸邊鋼管樁之間設置浮球,同時將浮球用繩索固定在鋼管上,圍堰設計具體情況如圖1所示。

圖1 群墩圍堰平面圖

2.2 最不利工況荷載計算

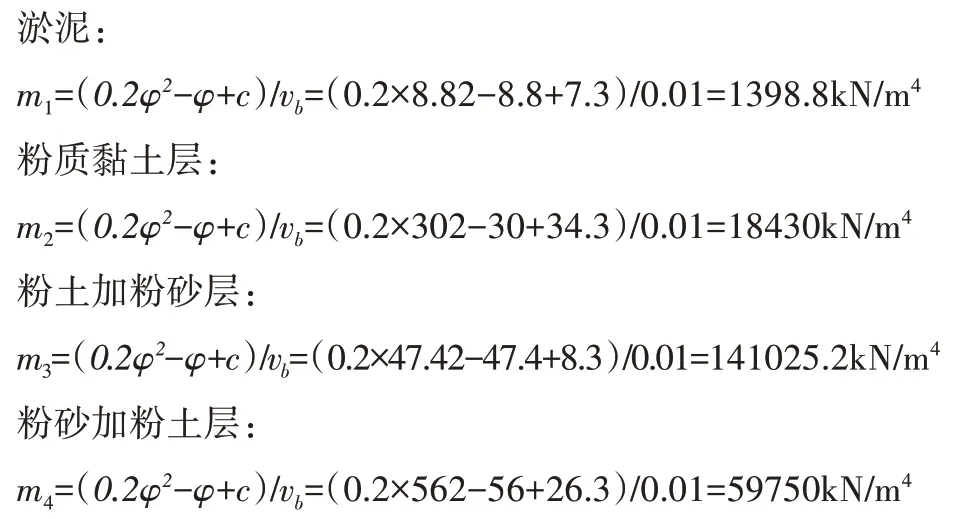

將基坑內水抽干后,內排鋼管樁失去靜水壓力的支持,另一側又受到新填黏土的側向土壓力作用,故會向基坑方向偏移變形,新填黏土產生的側向土壓力是主動土壓力,此種工況為鋼管樁圍堰施工中最不利工況。考慮到在實際中內排鋼管樁肯定不會受到反方向(偏離基坑方向)的力或不受力,所以這里偏安全地將主動土壓力換成靜止土壓力進行計算。

內排鋼管樁向基坑一側偏移會壓縮基坑一側的土,所以這一側的土壓力是被動土壓力,用上面提到的m法來用土彈簧模擬。土層水平反力系數的比例系數m值計算如下:

土彈簧的橫向間距為0.4m,豎向間距為1m,若遇土層分界面則豎向間距按該土層厚度來取。在淤泥層的中間厚度處的水平反力系數K1=m1z=1398.8×0.15=209.82kN/m3,彈簧剛度k1=K1×0.4×0.3=25.2kN/m。在粉質黏土層層頂往下0.5m處的水平反力系 數K2=m2z=18430×0.8=14744kN/m3,彈 簧 剛 度k2=K2×0.4×1=5897.6kN/m。在粉質黏土層層頂往下1.5m處的水平反力系數K3=m2z=18430×1.8=33174kN/m3,彈 簧 剛 度k3=K3×0.4×1=13269.6kN/m。在粉質黏土層層頂往下2.5m處的水平反力系數K4=m2z=18430×2.8=51604kN/m3, 彈 簧 剛 度 k3=K3×0.4×1=13269.6kN/m。在粉質黏土層層頂往下3.5m處的水平反力系數K5=m2z=18430×3.8=70034kN/m3, 彈 簧 剛 度k5=K5×0.4×1=28013.6kN/m。在粉質黏土層層頂往下4.5m處的水平反力系數K6=m2z=18430×4.8=88464kN/m3,彈 簧 剛 度k6=K6×0.4×0.87=30785.47kN/m。在粉土加粉砂層層頂往下0.26m處的水平反力系 數K7=m3z=41025.2×5.43=222766.84kN/m3,彈 簧 剛 度k7=K7×0.4×0.52=46335.5kN/m。在粉砂加粉土層層頂往下0.5m處的水平反力系數K8=m4z=59750×6.19=369852.5kN/m3,彈簧剛度k8=K8×0.4×1=147941kN/m。在粉砂加粉土層層頂往下1.5m處的水平反力系數K9=m4z=59750×7.19=429602.5kN/m3,彈簧剛度k9=K9×0.4×0.88=151220.1kN/m。外排鋼管樁的外側是水,靜水壓力抵消了黏土產生的土壓力,故外排鋼管樁不受水平力。

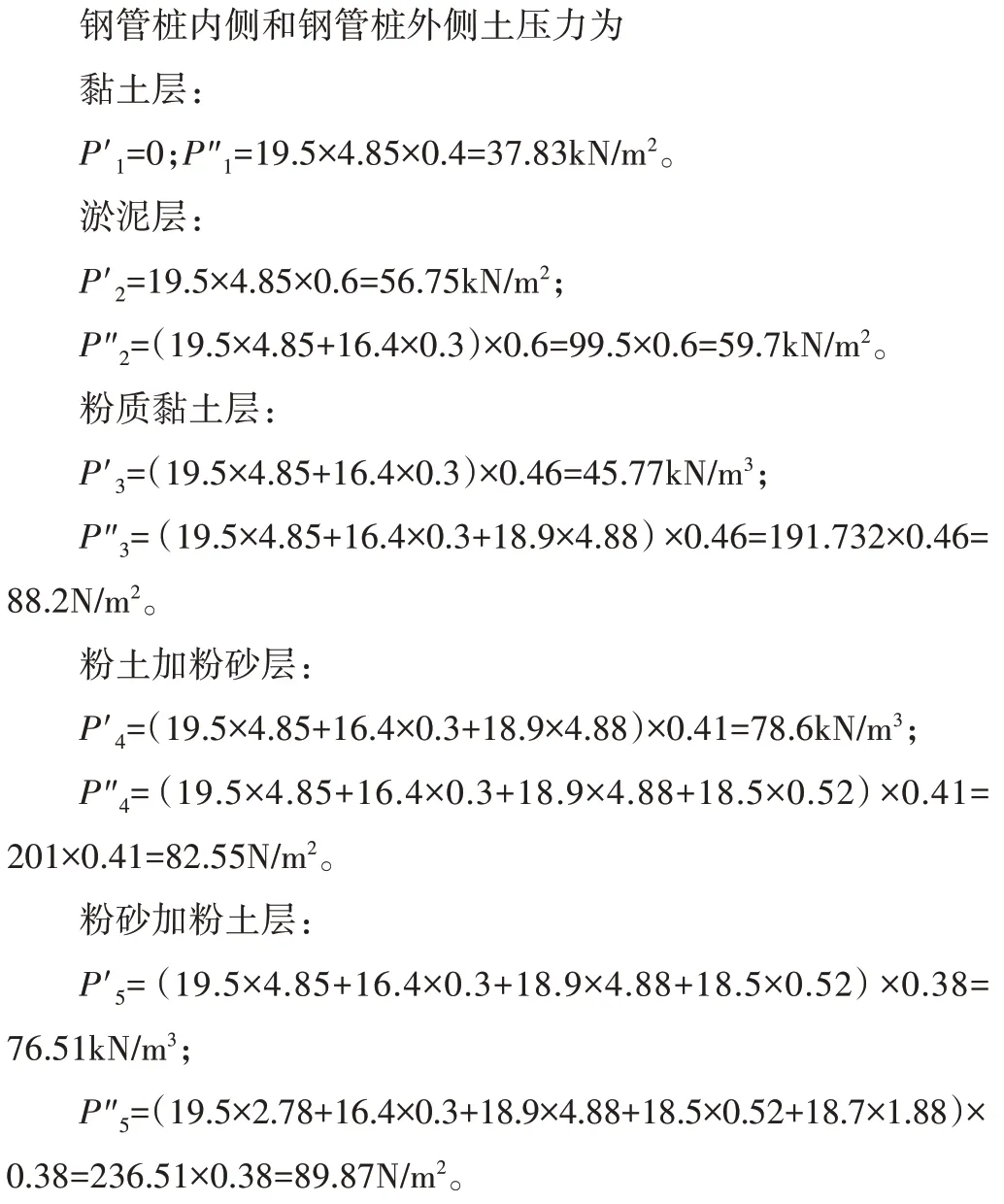

2.3 有限元模擬計算

利用有限元軟件建立鋼圍堰的模型,結構各部分均采用梁單元模擬,樁底提供線性約束釋放轉角約束,橫向加固鋼管和豎向鋼管樁之間用彈性連接(只約束線性位移釋放轉角位移)來模擬,對拉鋼筋和橫向加固鋼管間共節點處理。主動土壓力采用梁單元荷載(連續)來施加,被動土壓力采用節點彈性支撐模擬土彈簧。

圍堰采用Q235鋼材,允許拉應力值為[σ]=215MPa,允許切應力值為[τ]=125MPa。圍堰為臨時支護結構,安全等級為三級,《建筑基坑支護技術規程》3.1.8中明確規定最大水平位移允許值為100mm與0.02h中較小的值,h為開挖基坑的深度。故本圍堰鋼管樁樁頂最大水平位移允許值為0.02×4850=97mm,因此圍堰鋼板樁頂部允許的最大水平位移值為2860×0.02=57.2mm。結構采用有限元整體模型模擬計算,受力情況如圖2、圖3所示。

圖2 鋼管樁組合應力圖(MPa)

圖3 鋼管樁變形圖(mm)

由圖2和圖3可知,鋼管樁組合應力最大值為163.8MPa<[σ]=215MPa,滿足要求。樁頂最大變形為73mm<97mm,滿足要求。

3 鋼管樁圍堰施工

3.1 鋼管樁施工

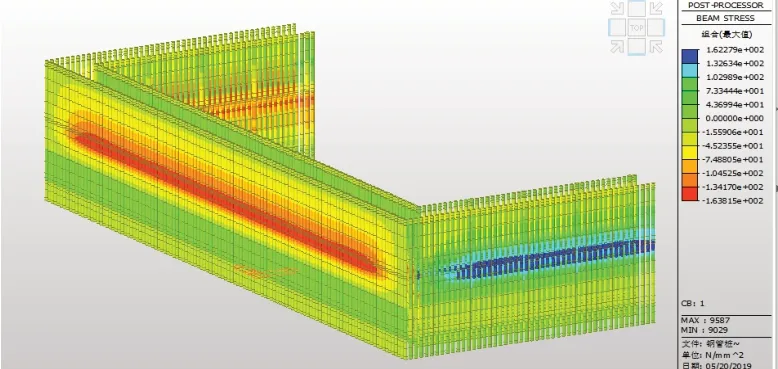

鋼管樁施打采用打樁船施打,施打時振動錘夾住鋼管至設計位置后,開啟振動錘將鋼管打入土體中,直至打至設計標高。清淤完成后,外河側用鐵絲把土工格柵及防滲土工膜掛在鋼管樁上,基坑側用鐵絲把土工格柵及土工布掛在鋼管樁上,底部土工布相互搭接,預防漏漿。鋼管樁施工完成后,在高程2.4m位置用Φ16鋼筋把Φ168鋼管對拉在鋼管樁上,對拉間距58cm,使其連成一體,在陰陽角處斜拉鋼筋加強連接,最后進行填土,對拉鋼筋施工結合填土作業調整,填土前為方便施工,保持鋼筋間距1.5m,填筑至水面頂時補充其他對拉鋼筋,填筑采用挖泥船進行作業,填筑土用船運至現場,填土時逐步填筑至水面標高,之后進行分層填筑,并用挖機夯實,圍堰成型情況如圖4所示。

圖4 鋼管樁圍堰

3.2 圍堰內部施工

圍堰施工中,抽水使圍堰內外水壓差較大,需指定專人看守,若發生異常情況應立即報告,并及時采取相關加固措施。圍堰抽水安排2天,根據第一天抽水后的情況適當調整第二天抽水速度。在初期排水時應緩慢進行,不宜太快,排水過快可能使壩體失穩。抽水施工完成后,進行填土工作,采用自卸車自上游開始逐步填土擠淤,將淤泥擠至一邊,挖出淤泥進行換填。填筑至標高1.7m,采用機械壓實,壓實度滿足機械施工要求,圍堰回填完成后,河道與河岸形成整體,方便車輛通行和施工。挖出的淤泥用拉土車外棄至指定位置。

3.3 群墩圍堰施工

外圍鋼管樁圍堰施工完成并進行回填后,圍堰內部與河道形成整體,此時在圍堰內部進行群墩承臺施工,根據圍堰施工設計,鋼管樁圍堰內部共有三個承臺,承臺基坑開挖過程中為了節約材料和提高施工安全性,原本承臺基坑深度6.96m,通過打設拉森鋼板樁前先對圍堰外側土體進行降坡開挖,外側土體標高降低1.2m,現場承臺基坑深度實際只有5.76m,此時可以采用常規鋼板樁進行施工,現場施工如圖5所示。

圖5 群墩圍堰施工

4 結束語

X352縣道跨元和塘航道鋼箱梁橋采用群墩一體化圍堰施工技術,確保了施工的進度和安全,主要結論如下:

(1)在群墩范圍外進行雙層鋼管樁圍堰施工,采用土工布和黏土集合的方式堵水。外側圍堰施工后,將內部水抽干并換填至內部與河岸齊平,為機械運輸及施工提供了極大便利,可將混凝土直接運至現場澆筑。

(2)外側鋼管樁圍堰將三個橋墩圍成整體,再逐墩開挖,大大節約時間,降低施工風險。同時采用降坡開挖技術,有效減少拉森鋼板樁的用量和作業時間,確保承臺基坑開挖的安全。