公路隧道穿越富水軟弱斷層碎裂圍巖施工技術

劉前林

(重慶交通建設(集團)有限責任公司,重慶 400013)

0 引言

公路隧道穿越富水軟弱斷層破碎帶圍巖路段時,容易出現突水、突泥等地質災害,直接威脅施工人員和設備的安全[1]。水,尤其是高壓水,是影響施工安全、進度和質量最主要的因素。因此,需采取綜合手段探明水源[2],并隨時保持施工面干燥、無積水,避免因地下水浸泡而產生的圍巖及支護體失穩變形[3]。在解決了水的問題后,應對破碎地層采取可靠的超前加固措施,防止開挖時發生坍塌[2]。但由于每次穿越富水軟弱斷層破碎帶圍巖路段時,會存在不同的水文地質特性,需要針對性地開展安全技術探討,深入研究,尋求合理的、有針對性施工方案,確保施工安全、質量與工期。

1 工程概況

四川省九寨溝至綿陽高速公路平武隧道為分離式雙線隧道,隧址區地處青藏高原東側,山體渾厚,地形復雜,地質條件多變。隧道左線全長4826m、右線全長4829m,主要巖層為粉質千枚巖、絹云千枚巖,圍巖等級為IV弱、V級。該隧道出口為崩坡、滑坡、洪積堆積體,且出口左上側為一巨型古滑坡,體量約為1050萬m3,為防止古滑坡復活,故出口段1000m范圍內禁止爆破施工。

根據設計文件揭示,ZK139+830~ZK139+900(K139+808~K139+898)段為平武斷層及其影響帶。左線平武斷層末端距平武隧道左線出口約80m,右線平武斷層末端距平武隧道右線出口約100m。平武斷層左、右線地質情況如圖1所示。

圖1 平武斷層地質縱斷面圖

平武隧道斷層主要巖層地質以斷層碎裂巖為主,呈灰色、深灰色,母巖成分以絹云千枚巖為主,夾少量的變質砂巖和石英,巖體呈定向排列,排列傾角約為50~60°,揉皺擠壓嚴重,多呈碎裂粉末狀,圍巖級別為V級。

2 工程難點

根據設計地質勘察資料提示,平武隧道出口段由碎石土、粉質黏土及絹云千枚巖及平武斷層破碎帶及影響帶構成。其中,上部覆蓋層厚度30m~40m,洞口開挖后上覆土層易發生地質滑動,穩定性差。隧道圍巖基巖由強風化通化組絹云千枚巖及破碎帶及影響帶構成,偶夾薄層狀變質砂巖及灰巖;巖質極軟,受平武斷層及風化、卸荷影響較重,片理發育;巖體極破碎,巖體完整性較差,且本段為順向坡,施工開挖易發生順層變形,洞頂無支護時可能產生大坍塌,側壁小~中坍塌;地下水可能呈點滴狀或線狀出露,地下水對圍巖穩定性有較大不利影響,特別是斷層帶有利于地下水的富集,有突水、突泥的可能,圍巖為V級,施工中應加強支護。

由此可見,本段施工的難點在于選取行之有效的堵排水措施,防止隧道開挖過程中發生涌水、突泥災害;選取合理的開挖支護方案,避免松散破碎圍巖遇水軟化導致的坍塌和支護結構過大變形;進而保證施工安全、質量及進度。

3 施工方案

針對本次隧道穿越斷層圍巖特點,采取的施工方案為:綜合使用TGP法、地質雷達法、探測開挖面前方不良地質體分布情況、含水情況、界面的性質以及產狀。根據探測結果確定開挖支護方案,采用人工配合破碎錘進行掘進,避免因不可控震動破壞巖體完整性及巖層間結合力而導致的隧道坍塌。

4 主要施工方法

4.1 超前地質預報

為確保施工安全,由第三方專業機構組成監控量測及超前地質預報小組,配備相關專業人員和設備,采用工程地質分析法(地質調査和全斷面地質素描)、超前水平鉆探、TGP超前地質預報、紅外線探水、地質雷達等方法,查明和核實掌子面前方的不良地質情況,為隧道動態施工提供可靠的地質依據。

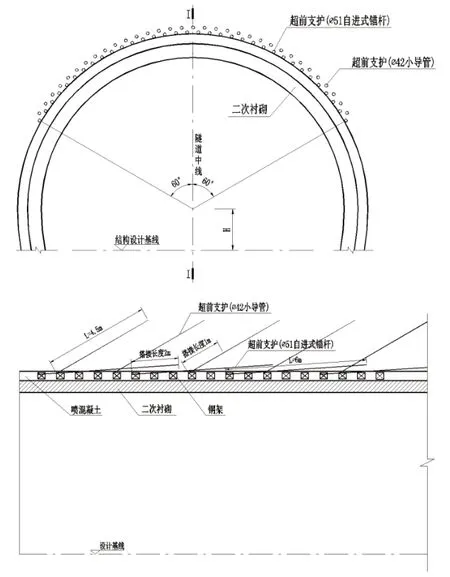

4.2 超前預支護

根據設計圖紙及平武隧道前期開挖施工經驗,結合前期超前施工過程中部分破碎段小導管注漿后剛度不足易發生變形的經驗,超前支護采用雙層支護體系,緩傾角層采用Φ51自進式錨桿,錨桿長度6m,外插角14°,搭接長度2m。陡傾角層采用Φ42注漿小導管,外插角40°,小導管長度4.5m,搭接長度1m。在拱部120°范圍布置,環向間距40cm,上、下層交錯布置,緩傾角層和陡傾角層采用隔榀打設方法。雙層超前支護見圖2所示。

圖2 雙層超前支護圖

4.3 開挖作業

洞內開挖采用小松PC220型挖掘機,配合單勾及破碎錘開挖。出碴采用ZL50側翻裝機及載容15m3以上的自卸汽車運輸出碴至棄碴場。仰拱及臺階法施工的下斷面洞碴由挖掘機裝碴。

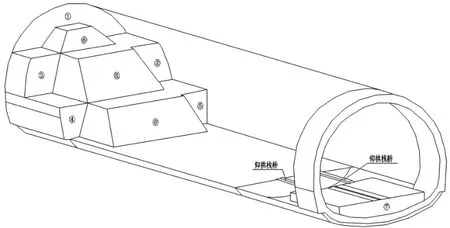

開挖采用三臺階七步開挖法,其開挖方法見圖3所示。

圖3 三臺階七步開挖法示意圖

三臺階七步開挖法有以下幾個主要步驟:

(1)上臺階弧形導坑環向開挖,施作上臺階初期支護;

(2)中臺階左、中臺階右、下臺階左、下臺階右錯位開挖,施作各部初期支護:

(3)中部核心土開挖、仰拱開挖,施作仰拱初期支護。

(4)每部開挖后均及時支護,仰拱初期支護后及時施作仰拱混凝土,盡早封閉成環。

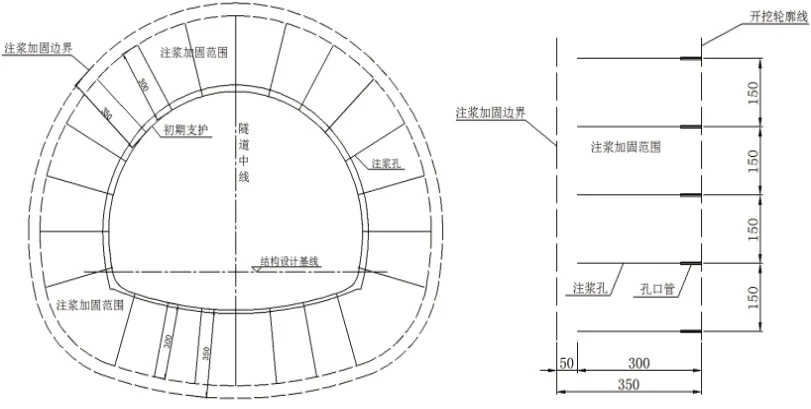

4.4 開挖后周邊注漿

根據設計文件,注漿采用鑿巖機成孔,注漿孔孔徑A46mm,孔深300cm,注漿孔孔口縱、環向間距150cm,梅花型布置,孔口設50cm長Φ48×5熱軋無縫鋼管作為孔口管,管口采取止漿措施。注漿材料采用水泥-水玻璃雙液漿,其參數為:水泥漿∶水玻璃=1∶(0.4~0.6)(體積比),水泥漿水灰比W/C=0.8∶1~1∶1(重量比),水泥采用PO42.5普通硅酸鹽水泥,注漿凈壓力為1.0MPa。開挖后周邊注漿見圖4所示。

圖4 開挖后周邊注漿示意圖

4.5 二次襯砌

按施工圖設計要求完成洞身1.5mm厚EVA防水板+350g/m2無紡土工布防排水層施工后,二次襯砌作業采用自行式全斷面液壓模板臺車、混凝土輸送泵和混凝土攪拌運輸車等配套設備進行機械化、標準化施工。混凝土采用拌合站集中拌制,混凝土攪拌運輸車運至現場,混凝土輸送泵泵送入模,用插入式振搗器及附著式振搗器振搗密實。

4.6 施工排水

施工過程采用提前排水降壓,再注漿固結止水的原則。平武斷層初支施工后出現較大滲水,為減少對隧道周邊生態環境的破壞,堅持環境保護的施工理念,根據地下水的形態,本著“堵排結合、大堵小排、因地制宜、綜合治理”的原則,對滲水段落采取注漿固結堵水。

施工過程中為保持洞內干燥,避免積水對仰拱及邊墻基礎浸泡破壞,各臺階均預留排水溝,引入隧道中軸部的積水坑內后排出洞外。

5 監控量測及補強措施

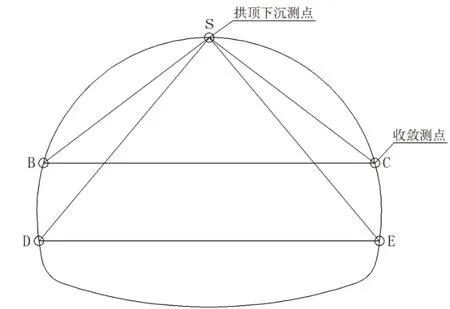

依據監控量測方案及以往施工經驗,本段主要進行拱頂下沉量測、周邊位移及收斂量測、洞內觀察等監控量測項目。通過監測支護結構變形數據,分析支護結構受力狀態,判斷支護結構變形趨勢,為隧道動態施工提供監測依據。

周邊收斂量測斷面與拱頂下沉量測斷面布置在同一平面上,每5.0m布置一道斷面,每斷面布設1個拱頂下沉測點及4個收斂測點,各測點量測頻率保持一致;周邊收斂采用收斂計量測,拱頂下沉采用水準儀量測。本段監測凈空收斂最大累計值為183mm,拱頂下沉最大值為352mm。斷面測線布置見圖5所示。

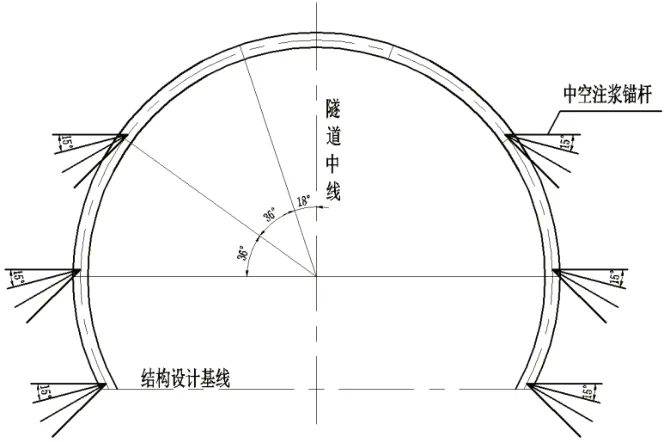

施工過程中發現上臺階開挖支護后,初支封閉成環前,初支拱腳處出現8處裂縫,初支封閉成環后拱墻連接處出現5處裂縫,監測數據連續預警。針對此情況,本段采取沿裂縫于鋼架兩側補打6組共24根中空錨桿注漿,并將錨桿與鋼架焊接牢固,強化鋼架的支撐作用。增設鎖腳錨桿后,初期支護過大變形得到了有效的控制,監控量測數據也趨于穩定。錨桿布置見圖6所示。

圖5 斷面測線布置圖

圖6 錨桿布置圖

6 結束語

(1)隧道斷層段施工解決好水的問題是關鍵,斷層巖體破碎,富水性強,是地下水的天然通道,是施工安全、質量和進度最主要的影響因素,施工前應采取綜合手段探明水源,施工過程中應采用提前排水降壓,再注漿固結止水的原則,并采取有效措施避免掌子面積水、初支拱腳泡水,進而保護支護結構安全穩定。

(2)在開挖前,采用綜合超前地質預報手段,準確及時取得掌子面前方地質圍巖情況,為隧道動態設計、信息化施工提供地質依據。

(3)在施工過程中,應增加監控量測點的埋設密度和量測頻率。通過現場監控量測數據,指導日常施工管理,確保施工安全和質量。

(4)采取可靠的超前加固措施,防止開挖時發生坍塌事故。認真分析超前支護效果,找到不足之處,根據檢測、檢驗結果,通過對比試驗,形成了安全、經濟、實用、高效的加固方案。

(5)選用“三臺階七部開挖方法”,利用人工配合破碎錘進行隧道掘進,避免了對圍巖的過大擾動,維護了圍巖的相對穩定。

(6)遵循“短進尺、強支護、早封閉、勤量測”的施工原則,有效控制圍巖和支護體系變形,確保了圍巖和支護體系的安全穩定。