交通工程混凝土施工質量控制要點分析

李 濤

(山東華邦建設集團有限公司,山東 濰坊 262500)

0 引言

在交通工程建設過程中,混凝土施工是必不可少的項目,其施工質量直接影響整個項目的后期運行質量及經濟效益。交通工程一般投資規模大,建設周期長,地理跨度長,工序復雜,施工難度較高,尤其是混凝土施工常位于野外環境中,受自然和地理因素影響較大[1],施工技術和質量把控難度大,因此要高度關注混凝土施工質量的控制,通過對混凝土配制材料嚴格把關,科學確定混凝土配合比,嚴格遵守各項工藝要求,精心進行后期養護等,作好每個環節的質量管控,才能確保混凝土施工質量,切實保證交通工程建設效果和運營安全。

1 交通工程混凝土施工質量控制的重要性

1.1 提高交通工程安全性能

混凝土在大型基礎結構中運用較為廣泛,這種大型混凝土構件主要作用是承擔并傳遞荷載、保持整體結構的穩定性,例如軌道交通工程和橋梁工程中的橋墩等承重構件[2]。如果混凝土施工過程中質量控制不到位,則會給交通工程埋下隱患,增大交通事故發生的概率。主要問題有:一是原材料質量控制不嚴,沒有落實進場材料報驗、檢驗制度,水泥、砂石和鋼筋等建筑材料質量不滿足要求,導致混凝土構件承載力達不到設計標準,在交通荷載作用下,極易產生破壞;二是對施工工藝要求不嚴,未嚴格按章操作,材料配合比不科學,拌合混凝土不按要求時間控制,混凝土澆筑、振搗和養護未達到標準,均會導致混凝土質量不穩定。因此,必須注重施工全過程的質量控制,確保混凝土構件承載力等各項參數達到設計要求,提高交通工程安全性能。

1.2 延長交通工程使用壽命

交通工程混凝土施工,受地理環境、施工條件、氣候等多種因素的影響,質量控制難度較大,工程局部極易出現滲漏、裂縫、鋼筋局部裸露或變形等缺陷,會極大影響交通工程的使用壽命。交通工程混凝土在施工過程中存在水泥標號低、振搗不密實或施工縫處理不合理等情況,就會導致混凝土出現滲漏現象,經過雨水、空氣等長時間的侵蝕,會造成裸露的鋼筋銹蝕或地基不均勻沉降,降低交通工程使用壽命。若混凝土水灰比、坍落度過大、自身澆筑質量不高或未有效控制水化熱造成的溫度應力,會使交通工程混凝土運行一定時間后出現大量裂縫,破壞了交通工程的整體性,使工程結構受力不穩定,大大減少使用壽命。為避免交通工程出現質量缺陷,延長使用壽命,必須對施工質量加強管理,嚴格控制施工工藝標準,提高混凝土施工質量。

2 交通工程混凝土施工質量控制要點

2.1 加強混凝土原材料質量的控制

2.1.1 水泥

水泥是混凝土材料中的主要膠凝材料,可以說,混凝土質量直接受到水泥質量的影響[3]。在選擇水泥時,先應當按照工程要求選用和施工設計相符合的強度等級的水泥材料,確保其品質指標符合要求。其次,生產廠家要出示批次質檢報告和合格證。最后,要注意做好水泥材料的儲存保管,運輸中避免受到雨水、潮濕環境的污染,在到達施工現場后,在干燥密閉、通風良好的倉庫按照不同品種、不同標號分類存放。

2.1.2 骨料

骨料分為粗骨料和細骨料兩種類型,其中粗骨料主要選用方圓形且級配好的材料,按照5mm~40mm范圍控制粗骨料粒徑,并且要按照不超過1%的標準控制粗骨料的含水量。如果選用的是超過40mm的粗骨料,則應按照不超過0.5%的標準控制其含水量。細骨料的含水率通常控制在6%以內。在骨料選擇時,要對其質地是否堅硬、材料是否清潔進行檢查,避免選用存在泥塊的骨料。此外,骨料運輸和堆放要符合工程技術標準要求。

2.1.3 水及外加劑

水是混凝土必不可少的材料,混凝土對水質要求不高,通常可以采用潔凈的自來水進行攪拌。外加劑主要是為了實現混凝土性能調整所添加的材料。比如添加減水劑、早強劑等,通過外加劑和水泥的反應可以提高混凝土強度和硬度。

2.2 混凝土配制質量的控制

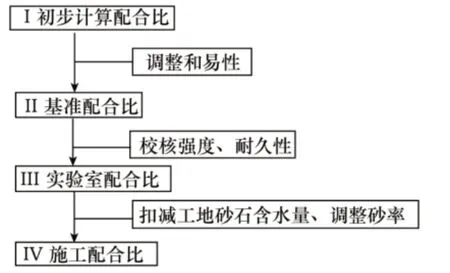

混凝土材料配合比流程如圖1所示[4],在混凝土配合比設計完成后,還要由監理工程師對配合比的合理性進行審核,在通過審核后方可批量生產。同時,按照規范要求檢查混凝土和易性、耐久性、抗滲性、抗裂性等是否達標。現在的工程項目多采用工廠生產的混凝土,生產配料過程中要嚴格按照工程師審批的配料單下料,保證稱量設備精準無誤,并且對每次稱量的物料進行準確記錄。為了保證配料精準度,還要充分考慮配料損耗的問題。在拌和過程中為了保證材料均勻符合質量標準要求,要對投料順序、拌和時間等參數進行嚴格控制。當前很多生產廠家開始使用計算機控制系統,可以十分精準地控制材料配置、攪拌等過程。

圖1 配合比設計流程圖

2.3 運輸過程中混凝土質量的控制

從生產廠家拌和灌裝后,需用攪拌車將其盡快運輸到現場。在運輸過程中,混凝土材料很容易發生骨料分離、坍落度變化、泌水等質量問題,尤其是冬季氣溫較低、或者夏季氣溫較高的季節,混凝土材料質量更容易發生變化。為了保證運輸途中混凝土材料質量,要提前選定運輸時間、路線,盡量選擇路途平坦、交通通暢、時間較短的路線,在夏季做好遮陽措施,在冬季做好保溫處理,并且在運輸過程中盡量避免中途轉運。

2.4 鋼筋連接方式的控制

在節點位置或者鋼筋連接位置容易引發混凝土裂縫問題,為此,在具體施工中要注意鋼筋連接方式的選擇。交通工程土建施工中需要應用的鋼筋材料類型較多,不同位置鋼筋承受力也存在一定差異,有的部位可以選用焊接連接方式,有的部位可以選用綁扎連接方式,無論選取何種連接方式,都要保證鋼筋材料的連接效果,為后續工程施工質量的優化創造有利條件。

2.5 混凝土澆筑質量的控制

為了提高混凝土澆筑質量和效率,需要提前科學地設置預埋件位置、數量。要注意清理干凈基礎中的淤泥等雜質,重點處理好軟弱地基,以免基礎不穩定,影響上部結構施工質量。在處理好基礎結構后,可以按照分層澆筑方式進行混凝土澆筑作業。在澆筑過程中,要嚴格按照施工方案要求,控制澆筑坍落度、澆筑位置、澆筑順序等,要注意觀察模板結構是否發生漏漿、變形等問題,重點處理好模板拼接部位、底部的縫隙。分層澆筑中需要注意控制每層澆筑厚度,通常控制在20cm~50cm之間。

2.6 混凝土振搗質量的控制

混凝土施工中多采用的是邊澆筑邊振搗的方式[5]。在振搗過程中要注意觀察混凝土表面情況,當不再下沉、出現氣泡則代表振搗充分。具體來講,工作人員手持插入式振搗器按照快插慢拔的規范要求進行操作,保證均勻排布振搗點并且逐點振搗,每個振搗點按照20s~30s左右的時間進行控制。施工中注意避免發生過振、漏振的問題,在移動振搗器過程中,要注意間距控制在振搗棒作用半徑1.5倍范圍內。

2.7 混凝土養護質量的控制

在鋪設完混凝土材料后,要根據設計要求用麻袋等材料覆蓋進行路面保護,定期灑水將混凝土路面的濕度提高,實現路面養護的目的。在養護期間,養護人員要高度重視溫濕度,禁止通車。通常混凝土路面養護時間在28d左右,具體通車時間可以根據混凝土路面強度情況進行確定,當路面強度達到了設計強度的40%后,可以人員行走,當超過了80%后可以停止養護,并封堵處理縫隙,然后開放交通。

3 提升混凝土施工質量的幾點建議

3.1 加強混凝土質量的檢測

(1)加強檢測混凝土拌和料均勻性。在檢測中質檢人員要抽樣檢查其拌和程度,通常每批混凝土都抽取至少30kg,測定其砂漿容量,采用水洗法測定粗骨料占比。(2)加強檢測混凝土坍落度,在拌和后要檢測,完成澆筑后需再次檢測坍落度。(3)加強檢測混凝土強度,按照施工方案制作好混凝土試塊并檢測其強度,同時對比不同試件質量情況。(4)要注意對施工溫度進行監測,按照4h一次的頻率進行氣溫監測,同時按照1h一次的頻率監測水溫、骨料溫度等。在混凝土澆筑階段,按照2h~4h的間隔進行澆筑溫度檢測。(5)注意檢查混凝土成品強度,分析現場試件28d齡期抗壓強度是否可以達到標準要求。

3.2 重視混凝土路面滑模技術

路面滑模技術是交通工程中常常應用的一種方法,該技術施工工序較為復雜,對施工人員專業技術能力有著較高的要求,該技術使用滑模攤鋪機進行施工,首先使用導線作為引導,然后發動機械,在不使用固定板的情況下,勻速向前行駛。通過對攤鋪機主要構件的安排,使其按照既定的路線攤鋪,使得路面最終滿足壓實度、平整度的要求。滑模攤鋪施工必須與先進的拌和設備配合,保證混凝土能夠滿足路面強度與其他指標的要求,最終保證工程質量。

3.3 接受施工監理的監督管理

在混凝土施工中,監理人員能及時發現施工中存在的不足,這有助于施工單位及時改進缺陷問題,確保施工質量及建設效果。

(1)在混凝土澆筑階段,監理人員會持續監督澆筑的速度,施工人員要接受監理人員的建議和監督,保證一體化地完成混凝土澆筑作業,減少發生中途停頓的現象。

(2)在振搗階段,需要嚴格按照施工方案完成布料、振搗等作業,監理人員此時會對施工人員振搗中振搗器插入速度、振搗間隔等進行監督管理,通常按照50mm左右控制振搗深度。施工人員可以根據監理人員的檢測結果及時調整振搗操作方法。

(3)如果采用人力振搗,需要做好側模區域孔洞的合理設置,施工人員要根據監理人員的檢查結果適當調整孔洞位置,通過監理人員和施工人員的共同努力,保證施工方案按要求落實。

4 結束語

綜上所述,通過優化混凝土原材料質量,控制好混凝土材料配比,以及加強運輸、澆筑、振搗、養護等環節的過程控制,并積極接受和配合監理人員的監督管理,嚴格混凝土工程質量檢測,合理應用路面滑膜技術等,可以顯著提升混凝土施工質量,保證工程施工效果,建設出高質量、高水平的交通工程。