綜放工作面切眼摸頂摸底成巷工藝

胡沖

(冀中能源峰峰集團 大淑村礦,河北 邯鄲 056300)

1 概 況

工作面留三角煤是開采中的難題,主要影響因素有切眼寬度、長度、高度,煤層厚度、煤層傾角及推進坡度變化等。支護手段、綜采液壓支架的選型制約著工作面切眼成巷的高度。優化切眼成巷能夠有效解決工作面三角煤丟失,從而提高回采率。回收綜采工作面三角煤,重點解決的問題有切眼巷道高度,綜采液壓支架接頂,單體液壓支柱支護高度,兩幫煤體片幫、幫鼓。因此,在厚煤層工作面切眼成巷高度中,摸頂、摸底配合培頂,可實現工作面回收三角煤,對提高回采率具有重要意義。

172402工作面位于大淑村礦南四采區淺部,-450 m水平以上,地面標高+170—+176 m,井下標高-310—-350 m,切眼總長度65.5 m,臥底前一次成巷高度3.2 m,摸頂摸底后巷道高度達5.2 m。直接頂為粉砂巖,深灰色,含炭質,平均厚度為5.6 m。直接底為粉砂巖,平均厚度10.76 m。

2 永久支護

2.1 頂板支護

(1)切眼上下口各8 m范圍內頂板采用錨桿、錨索、梯子梁、槽鋼聯合支護,其余44 m范圍頂板采用錨桿、錨索、梯子梁、鋼帶支護。緊貼頂板鋪設雙抗塑料網,規格5.0 m×1.0 m,每間隔200 mm用專用塑料聯網繩聯接一道。

(2)錨桿采用φ20 mm×2 400 mm的左旋無縱筋螺紋鋼錨桿,每孔注1支CK2345和1支K2345型樹脂錨固劑,螺母扭矩≥200 N·m,錨固力≥100 kN(13.8 MPa),拉拔力100 kN(13.8 MPa)。

(3)錨索采用φ21.6 mm×8 000 mm鋼絞線,每根錨索注1支CK2345和2支K2345型樹脂錨固劑,預緊力≥150 kN(25 MPa),錨固力≥200 kN(33.3 MPa)。

(4)切眼上下口各8 m范圍,采用長度4 m的16號熱軋普通槽鋼,每條槽鋼上布置4個孔,孔間距1.2 m,全部打設錨索。采用長度4 m的梯子梁,鋼筋直徑16 mm,寬度80 mm,每條梯子梁6組眼,梯子梁孔間距700 mm,全部打設錨桿。

(5)切眼中間44 m范圍,采用長度為3 m鋼帶,孔間距1.3 m,全部打設錨索。梯子梁長度為3.2 m,每條梯子梁5組眼,梯子梁孔間距700 mm,全部打設錨桿。

2.2 兩幫支護

擴幫后兩幫使用錨桿、錨索、梯子梁配塑料網護幫,其中2號、3號、4號眼位打設幫錨索,其余眼位打設錨桿。錨桿規格為φ18 mm×2 000 mm,托盤采用150 mm×150 mm×10 mm的鋼托盤,每根錨桿注1支CK2345和1支K2345型樹脂錨固劑,錨桿抗拔力≥60 kN(8.3 MPa),錨固力≥60 kN(8.3 MPa),螺母扭矩≥140 N·m。錨索采用長度4 m、直徑17.8 mm鋼絞線,預緊力≥80 kN(13.3 MPa),錨固力≥100 kN(16.7 MPa)。錨桿(錨索)間距800 mm,排距1 000 mm。梯子梁直徑14 mm,寬度80 mm,垂直巷道掘進方向布置。

3 切眼培頂

3.1 施工工序

打設吊掛錨索—上槽鋼或軌道(作為底面)—在第二層擺兩面平圓木—第三層往上逐層擺板梁、訂扒鋸加固—板梁接頂、組成木垛—預緊錨索—臥底達到設計要求—打設點柱。

3.2 切眼培頂

培頂時由切眼上端頭向下端頭施工,緊貼工作面幫,按照間距1.4 m、排距2.5 m打設吊木垛錨索。錨索采用φ21.6 mm×5.0 m的鋼絞線,錨索外露2.15 m,然后利用槽鋼或軌道作為木垛底層,逐層擺好高度為2 m的木垛。對錨索預緊,使木垛貼頂。木垛3 m為一組,間隔1.4 m再擺設1組木垛。

(1)木垛底層選用12號槽鋼或22 kg的軌道,長度為3 m,順切眼巷道擺設和垂直切眼巷道呈井字型擺設。順巷道擺設的槽鋼或軌道位于最下層共布置3組孔,孔間距為1.4 m,垂直切眼巷道擺設的槽鋼或軌道布置2組孔,孔間距2.5 m,槽鋼搭設時正反對扣(軌道橫向擺設,搭接時面與底同側),搭接處槽鋼或軌道端頭孔位對齊。

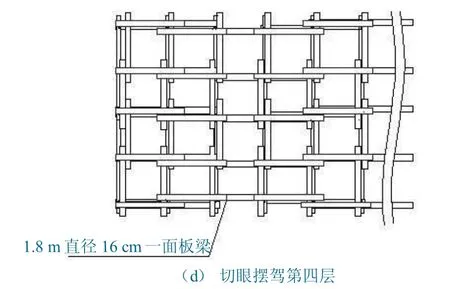

(2)木垛第二層采用直徑18 cm,長3.4 m的兩面優質紅松木,順切眼巷道方向擺設,間距1.6 m左右,松木與底面槽鋼或軌道采用雙股12號鐵絲連接。第三層以上直至接頂采用直徑16 cm的一面平板梁,第三層板梁長2 m,第四層板梁長1.8 m,板梁平面朝下(第三層第二排垂直切眼方向擺設的板梁往上不再進行擺設),每組木垛上下兩層呈“井”字型擺設(一層沿切眼巷道掘進方向1.8 m板梁,另一層垂直于切眼工作面煤壁2 m板梁)依次分層擺放直至接頂,木垛每層板梁四角搭接、搭接處(松木和板梁、板梁和板梁)使用扒鋸釘牢,木垛頂層與頂板用木寨子或搪材褙實,板梁均勻布置,層間板梁垂直布置,擺設板梁進行培頂時確保接頂嚴實。

172402切眼擺架如圖1所示。

圖1 1 72402切眼擺架示意Fig.1 Support layout in face No.172402

4 施工工藝

大淑村礦172402工作面回采2號煤層,規格為7.2 m×5 m,以安全、高效、經濟為目的,提出切眼分2次施工掘出全斷面,第一次靠老空幫摸煤層頂板掘進,巷寬×巷高為4 m×3.2 m,永久支護完畢后,對工作面幫進行擴幫3 m,達到巷寬7.2 m,然后將挖掘時裝載機退出原切眼上口掘進位置,進行培頂施工,培頂高度2 m,培頂超前于臥底6 m,臥底高度2 m,切眼臥底后最終高度達到5.2 m。

5 應用效果

(1)現場實踐應用表明,在綜采工作面切眼采用錨網索支護,切眼兩幫采用梯子梁+錨桿+錨索聯合支護,為掌握綜采工作面切眼的圍巖控制效果,在切眼上、下口各布置1個觀測站,通過巷道表面位移的測量監測圍巖的穩定狀況。通過觀測發現,頂板未出現松動離層,底板未出現底鼓現象,兩幫均未出現幫鼓、片幫、流煤等情況,巷道整體支護效果良好。

(2)保證工作面推采過程中回收底三角煤,不需更換液壓支架,減少設備投入,利于綜采設備的運輸,提高安裝速度,防止采空區煤炭自然發火,實現了礦井高產高效。實踐表明,采用大斷面摸2號煤層頂、底板掘進切眼,聯合支護和培頂有機結合形成完整的支護體系,能夠有效地控制巷道圍巖變形。

6 結 論

(1)172402切眼大斷面全煤厚成巷,實現工作面直接摸底推采。若工作面切眼不進行臥底,則工作面推采約20 m液壓支架摸2號煤底板,丟失三角煤炭儲量約3 369 t,按80%回收率折合成精煤約2 695 t,每噸精煤按凈利潤800元計算,直接創經濟效益約215.6萬元。

(2)通過此次切眼掘進施工,先摸頂掘進成巷,切眼貫通、擴幫后,頂板采用錨索+軌道+板梁進行培頂,然后對巷道全斷面進行臥底,臥底高度2 m,該施工方案形成了完整的工藝流程,提高回采率的同時延長了礦井服務年限,可為類似采區借鑒應用,具有顯著的經濟效益和社會效益。