1000MW機組高溫高壓部件精準檢修技術研究綜述

上海上電漕涇發電有限公司 曹衛峰 徐 開 劉偉平 祝雷淵

1 引言

我國“雙碳”目標的提出,新能源正在迅猛的發展,對火電調峰電源的需求逐年升高,為能源電力行業發展帶來了深刻的變革[1]。上海上電漕涇發電有限公司2臺1000MW機組未來將會持續低負荷運行,深度調峰將成為常態。

調峰會導致機組頻繁啟動及大范圍負荷變動,高溫高壓部件要經常承受大幅度的溫度和壓力變化,使其產生交變熱應力,導致低周疲勞損傷。在這種工況下,機組壽命損耗增加較多,燃料損耗也增加很多,這些都直接影響著機組運行的安全性和經濟性。

1#和2#機組高溫高壓設備日常檢測和維護工作量龐大。自機組投運以來,設備管理和維護數據的保存和處理主要是靠文檔記錄。日常的檢測報告、數據、更換記錄等都是以紙質的方式保存。這種記錄方式有很大的局限性,主要表現在數據分散,不能保證一致性,缺少對比性和預測性。不能直觀的去查看設備,很難從大量數字中識別出關鍵信息,難以滿足設備管理和維護的需要。

為此、有必要對高溫高壓部件制定統一的數字化管理[2],以三維模式顯示部件的位置、結構等數據,將設備狀態信息和三維模型關聯。借助三維可視化技術,建立所有設備部件的模型,然后將設備檢測數據映射到三維模型中,實現設備的數字孿生。用不同的顏色代表部件的缺陷狀況、安全程度,可以非常簡單明了的反映出高溫高壓設備總體部件的狀態分布。日常檢修中根據三維系統的狀態分布和提醒,有針對性的加強監督和減少檢修[3],可以達到設備的優化檢修。

2 研究內容

2.1 高性能三維顯示平臺開發

三維仿真技術充分利用了空間的第三個維度,相對傳統二維顯示方式具備更強的信息表達能力,能更高效、直觀地表達設備的大量數據,便于迅速了解當前設備中存在的問題及其程度,對設備運行有整體的把握。最近幾年,隨著三維數字化計算機技術的發展,國內外掀起了一陣智慧電廠的熱潮。多個單位研究開展了各種智慧電廠項目,實現了三維數字化電廠管理。國內大部分三維數字化電廠項目應用的都是游戲引擎,由國外廠家開發和享有知識產權。漕涇電廠1000MW機組設備復雜、數量繁多,游戲引擎無法高效展示全廠零件級大規模模型數據。所以,需要研究與開發具有自主知識產權的高性能三維客戶端。

2.2 大規模部件建模技術研究

鍋爐受熱面每屏由不同材質、不同規格管道組成;大口徑管道由彎頭、直管、三通、支吊架組成;閥門由閥桿、螺栓、密封面等組成;汽輪機、風機、磨煤機、給煤機、脫硫和脫銷設備等都由大量的零部件組成。全廠2臺機組高溫高壓部件每個零件制作成三維模型后,統一裝配成設備模型,會形成非常龐大模型數據,難以快速在日常PC機上流暢運行。為此需要研究部件參數化建模,縮短建模時間;建模后研究開發模型壓縮工具,大比例減少模型占用空間。實現大規模模型數據在三維平臺中的高效運行。

2.3 基于大數據算法研究

高溫高壓設備是日常監督的重點監測對象。監督重點內容為無損檢測(包括表面磁粉MT、超聲波UT、射線RT等),以及其材料性能的檢測(包括硬度、厚度、金相、不圓度和蠕脹測量等)。機組自投運以來,歷次對高溫高壓部件的檢修,已經積累了相當規模的數據。大量的壁厚、硬度、金相、不圓度、蠕變、UT、MT等檢測數據分散在各個不同檢測單位的紙質報告中。通過對歷年檢測數據數字化,對歷史檢測數據進行大數據分析,建立設備性能變化模型,提前預測設備未來發展趨勢,實現設備狀態基于大數據的深度分析和設備狀態的預測。

3 技術路線

3.1 可視化三維平臺開發

三維可視化平臺在全球開源庫OSG基礎上開發,OSG全稱Open Scene Graph,是一個開放源碼,跨平臺的圖形開發包,為科學計算可視化這樣的高性能圖形應用程序開發而設計。其基于場景圖的概念,提供一個在OpenGL之上的面向對象的框架。完全由標準C++程序和OpenGL編寫,充分利用STL和設計模式,發揮開源開發模型的優勢來提供一個免費的開發庫,并且重點集中在用戶的需求上。OSG的關鍵優勢在于它的性能、可擴展性、可移植性和快速開發。能夠更加快速、便捷地創建高性能、跨平臺的交互式圖形程序。基于OSG的三維可視化系統,實現了場景的模型編輯、模型和性能數據關聯、多視角觀察、自定義漫游器、天空盒和環境模擬等功能[4]。

3.2 全廠精細化模型設計

根據電廠廠區設計圖紙,結合現場測繪、通過專業的場景設計軟件,建立廠區場景模型。在三維設計軟件中按照嚴格尺寸建立高溫高壓零部件模型,然后對零部件進行裝配,形成完整的高溫高壓設備部件的孿生虛擬體。下圖1至圖6模型全部精細化為每個零件,完全實現和現場模型一致。針對大規模數據,開發大數據量模型實時轉換平臺,通過設計數據重用,直接解析模型幾何特征和屬性,采用輕量化方式重組可視化模型,支持整個設備模型數據的全部導入。同時將零部件設計屬性、工藝信息等采用外接離線文件方式存儲,減少了實時渲染的模型數據量,方便了屬性和工藝信息的編輯、修改等操作。

圖1 鍋爐受熱面模型

圖2 四大管道模型

圖3 汽輪發電機模型

圖4 制粉系統模型

圖5 風機模型

圖6 脫硫模型

3.3 高溫高壓設備數據庫建設

通過對全廠高溫高壓設備進行分類管理,建立了鍋爐、四大管道、汽輪發電機、風機、制粉系統、脫硫脫硝等模塊基礎數據庫。將管件、吊架、閥門、葉片、轉子、螺栓、皮帶、催化劑等部件建立結構化和非結構化基礎數據庫。其中結構化數據包括:規格尺寸、材料性能、運行溫度、壓力等;非結構化數據包括:檢修記錄、缺陷處理記錄、報告、圖紙、金屬監督標準等。

3.4 基于數據挖掘技術預測性算法設計

高溫高壓部件部分性能在安裝時是一個確定的值,日后隨著運行時間的增加,其性能逐漸下降。以管道壁厚為例,在管道運行中,引起管道壁厚的主要是蒸汽的沖刷和管道檢測打磨產生壁厚減薄。所以通過管道原始壁厚、離線檢測數據和機組運行時間,可以建立起管道壁厚和機組運行時間的量化方程式。

可以定義厚度(h)和運行時間(x)函數模型如下:

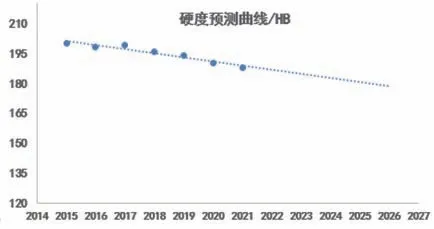

通過回歸分析,可以得出厚度和時間的最佳回歸線,從而預測壁厚未來發展趨勢。同樣方法建立硬度、不圓度、蠕變等數據線性回歸機器學習模型。下圖7和圖8分別為厚度和硬度的分布和預測曲線圖。

圖7 厚度預測

圖8 硬度預測

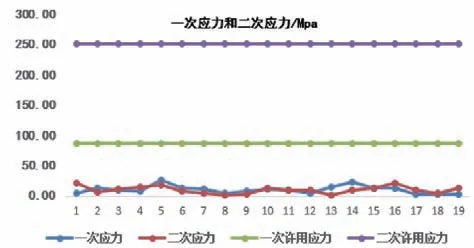

對于高溫高壓非靜定結構的管道系統,采用有限元方法,將自重、吊架反力、溫度、壓力、端口位移等作為邊界條件,建立單元的剛度矩陣,組集單元形成平衡方程:

其中K為剛度矩陣,D為自由剛度度,R為節點載荷。利用矩陣方程的稀疏性,求解方程組,從而得出單元位移和應力。圖9為計算模型,圖10為應力分析結果圖表。

圖9 結構計算模型

圖10 應力實時分析

通過對歷次無損檢測數據分析,確定并表征缺陷尺寸;通過應力計算得出缺陷部位的應力變化范圍,結合材料的機械性能,對現有缺陷進行安全評定和裂紋擴展壽命的計算。避免管道部件由于任何裂紋等缺陷導致設備的故障。針對缺陷進行斷裂和塑性失效評定方法程序,只考慮體積缺陷,體積型缺陷的疲勞評定按下列步驟進行:缺陷表征;應力變化范圍的確定;免于疲勞評定的判別;使用工況所要求承受的疲勞強度參量確定;容許承受的疲勞強度參量的確定;疲勞安全性評價[5]。

針對每個高溫高壓部件,對影響其安全性的多個性能進行量化評估。設計基于大數據的分析優化程序,結合其應力分析、材料性能、基礎屬性和歷次檢修數據,分析預測高溫高壓設備部件隨著機組運行帶來的未來性能變化趨勢,實時給出每個部件的健康指標,根據健康指標實現智能優化檢修,避免檢修欠修和過修,保證部件在電廠全壽期內的安全監督。

4 結語

建立1#和2#機組高溫高壓設備部件基于數據挖掘技術預測性維護系統,實現了對高溫高壓設備的數字化精細化管理。系統可以有針對性制定檢修方案,減少檢修項目,縮短檢修時間,減少檢修人員,節約檢修費用。在電廠層面,運用系統可實現資料數字化管理、應力計算實時化,人員和設備管理精細化,大幅提升電廠高溫高壓設備管理水平。