全流式地熱發(fā)電系統(tǒng)在雙級系統(tǒng)中的應用分析

河北省煤田地質(zhì)局第二地質(zhì)隊(河北省干熱巖研究中心) 李 翔

關鍵字:單螺桿膨脹動力機;全流—ORC循環(huán)系統(tǒng);熱力分析;雙循環(huán)

地熱開發(fā)主要有地熱發(fā)電和地熱能直接發(fā)電兩大方向,其中地熱發(fā)電又分為水熱資源、干熱巖資源和地壓資源三大類。目前主要用到水熱資源,其他兩個兩個在研究階段。而水熱資源在工質(zhì)溫度上可分為高溫150℃、中溫90-150℃、低溫90℃以下,溫度不同所呈現(xiàn)的流體性質(zhì)不同。根據(jù)流體狀態(tài)又可分為地熱水發(fā)電,地熱濕蒸汽發(fā)電和地熱干蒸汽發(fā)電。

地熱干蒸汽發(fā)電是目前最經(jīng)濟最簡單的系統(tǒng),其原理主要是靠分離的干蒸汽進行發(fā)電,因此,地熱發(fā)電系統(tǒng)主要有分離蒸汽發(fā)電系統(tǒng)、閃蒸發(fā)電系統(tǒng)。我國地熱資源占全球地熱的10%左右,主要以中溫和低溫地熱資源為主。目前全流式螺桿膨脹機作為“21世紀先進能源技術”在中低溫地熱能源中發(fā)揮著極大的作用,世界各國都很重視其能源的有效利用,并且該技術已被得到驗證性應用。而我國現(xiàn)在對資源的利用率不是很高,沒有充分的實現(xiàn)梯級作用,大部分的余量散失,而提高資源利用率的關鍵一步就是節(jié)約能源。

1 全流式螺旋桿膨脹機熱力分析

1.1 全流式螺桿機工作原理

地熱電廠發(fā)電以水蒸汽為工質(zhì),主要由背壓式、凝汽式兩種發(fā)電方式。背壓式地熱系統(tǒng)膨脹機出口溫度高,用氣比穩(wěn)定,但是乏汽過高不宜充分利用。凝汽式主要在負壓下,設備裝置密封性強、成本高,但發(fā)電量明顯比背壓式要高[1]。全流式螺桿機系統(tǒng)結構簡單,由一個螺桿膨脹機、除砂裝置、熱源以及未顯示的冷凝器、壓縮機、工質(zhì)泵等組成,結構并不復雜。由工質(zhì)泵將地熱水工質(zhì)從地熱田引出,中間有不少閥門裝置進而聯(lián)動控制水流流量,后進入凈化除砂裝置,使工質(zhì)完全成為汽水兩相流體后再經(jīng)閥門進入螺桿膨脹機。膨脹機緊接著就是發(fā)電機,從內(nèi)能轉(zhuǎn)化為膨脹機機械能再到發(fā)電機電能輸出。過程完成后膨脹機內(nèi)剩余乏汽,經(jīng)管道通入冷凝器后處理,至此完成整個熱力循環(huán)[2]。全流式螺桿膨脹機結構獨特對工質(zhì)進汽要求不高,擅長對中低溫地熱水形態(tài)進行處理,可以達到充分利用熱源的目的,本文是先通過對全流式螺桿膨脹機的熱力分析,轉(zhuǎn)化效率及經(jīng)濟實用性后引入ORC系統(tǒng),為構造雙極循環(huán)系統(tǒng)建立基礎。

1.2 全流式螺桿膨脹機熱力分析

該系統(tǒng)采用我國某一大學實驗室內(nèi)所使用的的單螺桿膨脹機,膨脹機發(fā)電功率為15kW,裝置內(nèi)膨脹體積可達到2.0Nm3/min,膨脹比為6。選取100℃-150℃飽和水蒸汽,因其狀態(tài)特點,地熱蒸汽進入膨脹機進口前不用提供動力,全流式地熱發(fā)電模擬系統(tǒng)地熱水資源忽略回程損失,消耗功率只考慮真空泵,回灌水泵,冷卻泵的消耗[3]。為了方便系統(tǒng)計算,特提出幾點假設來簡化系統(tǒng)。

單螺桿膨脹機工作效率有差異,現(xiàn)設定工況下效率相同,等熵效率60%,機械效率96%;工質(zhì)流體經(jīng)過預熱器、過熱器、蒸發(fā)及冷凝器時無壓降損失;工質(zhì)泵、真空泵、冷卻水泵、回灌水泵的效率依次為75%、75%、60%、70%;設定真空泵出口壓力為冷凝水進入儲液罐的壓力近似取120kp;流體流經(jīng)泵時忽略流體溫升對流體比體積的影響。

地熱系統(tǒng)進口體積流量為膨脹機進口額定體積流量,由此得出水蒸汽流量在不同參數(shù)下的變值,由式(1)得出:

上式中工質(zhì)質(zhì)量為m單位kg/s,在膨脹機進口處的水蒸汽密℃為ρ體積為V,螺桿膨脹機的機械效率與自身的結構有所關聯(lián),其等熵效率也決定膨脹機的做功性能。

其中Pesh為膨脹機軸效率kW,Δhg為動力機進出口焓差,單位kJ/kg,ns為等熵效率,nm為機械效率。

回灌泵和真空泵功率計算相同,以下分別是真空泵消耗功率和回灌泵消耗功率。

其中Pezp、Pehp為真空泵和灌水泵的消耗功率,ΔPzp、ΔPhp為真空泵和灌水泵的前后壓差,v為工質(zhì)的比體積,nzp、nhp泵的效率。

紫杉醇涂層支架應用于臨床中,對中期近期均能夠起較好的應用效果,對再狹窄情況加以預防,但臨床中針對其遠端效果研究還并未抑一致。現(xiàn)今臨床的改良紫杉醇涂層支架工藝,對支架的材料、形狀有效調(diào)整,在減小支架剛性的同時增強了彈性,發(fā)現(xiàn)可以有效抑制內(nèi)膜增生減少損傷。筆者也相信在當前臨床醫(yī)療技術不斷創(chuàng)新背景下,冠心病介入治療應用紫杉醇涂層支架必將具有更廣闊的應用前景。

在膨脹動力機入口時為汽水混合,在出口的時候保證為全部液態(tài),中間使用的冷卻水消耗量為:

該式得出的是冷卻水的質(zhì)量,工質(zhì)在膨脹機出口時的焓差為Δh0,Δhl是冷卻水進入冷凝器后的焓差。

冷卻水泵的消耗功率為:

Pelp為冷卻水泵消耗的功率用kW表示,H為水泵的揚程,nlp為冷卻水泵的效率。在循環(huán)中的凈功率公式為:

膨脹動力機的汽消耗:

q單位為,kg/kW·h。

地熱系統(tǒng)吸熱量為Q=mgΔhx,hx為焓差。

最后得出系統(tǒng)熱效率為:

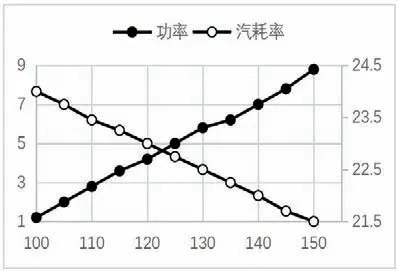

根據(jù)以上公式數(shù)據(jù)分析,在100℃到150℃的飽和蒸汽為工質(zhì)條件下計算出的膨脹機功率和汽耗率變化曲線為圖1所示。

圖1 臌脹機功率和汽耗率隨溫度的變化曲線

2 全流—ORC雙級循環(huán)系統(tǒng)

全流系統(tǒng)在結構原理上比較簡單,同時也帶有一定效率問題,地熱水在膨脹機內(nèi)工作由于膨脹比的限制,水蒸汽不能充分發(fā)揮其作用。由于全流系統(tǒng)排氣溫度較高,不能有效的利用能量,因此對該裝置進行優(yōu)化改進,進而引入ORC有機朗肯系統(tǒng)進行串聯(lián),有效的提高了余熱的利用率。

2.1 全流—ORC循環(huán)系統(tǒng)工作原理

ORC有機朗肯系統(tǒng)原理與全流式單循環(huán)系統(tǒng)大致相似,但性能卻有所不同。其中工質(zhì)的選擇就對ORC循環(huán)系統(tǒng)熱力效果有一定影響,其次還包括工質(zhì)的蒸發(fā)溫度、熱源溫度、環(huán)境溫度等[5]。根據(jù)上述因素,本文提出一種全新的熱力發(fā)電循環(huán)系統(tǒng),該系統(tǒng)可以分層處理地熱工質(zhì),充分優(yōu)化系統(tǒng)能量利用率。

裝置主要由高溫螺桿膨脹機和低溫螺桿膨脹機組成,工質(zhì)先經(jīng)高溫膨脹機做功,經(jīng)蒸發(fā)器升至到一定沸點,這里選擇的是沸點低的有機工質(zhì)易蒸發(fā),氣壓升高。然后達到高溫的低沸點工質(zhì)再進入低溫膨脹機,以此驅(qū)動發(fā)電機發(fā)電,最后通過冷凝器轉(zhuǎn)化為液態(tài)。整個循環(huán)系統(tǒng)利用工質(zhì)的特性,使能量充分有效反復利用,有效的提高了工質(zhì)利用效率,從技術層面上看也有很大可行性。以下是全流—ORC循環(huán)系統(tǒng)工作的T-S圖。

圖2 全流-ORC循環(huán)系統(tǒng)的T-S圖

T-S圖以熵“S”為橫坐標,溫度“T”為縱坐標以此來分析循環(huán)系統(tǒng)的吸收或發(fā)熱功率,由上圖可知系統(tǒng)狀態(tài)點有很多,其中“1點”為工質(zhì)起初狀態(tài),經(jīng)高溫螺桿機高溫做功后為“2點”,“2點”工質(zhì)狀態(tài)位氣液兩相型,帶有一定潛熱。“3點”為從蒸發(fā)器出來進入低溫膨脹機時的狀態(tài)點,“4點”為進入冷凝器時的狀態(tài)點,4點和5點相同,但熵值不同。主要是經(jīng)過工質(zhì)泵重新進入下一輪循環(huán)時的狀態(tài)不同。由上圖不同狀態(tài)點顯示的不同溫度可得,經(jīng)高溫第一次做功后的溫度為T2,進入低溫做功之前的溫度為T3,對應的熵值為h3,系統(tǒng)做功后最后溫度為T5,熵值為h5,由此可計算工質(zhì)地熱水所釋放的熱量為:

而低溫工質(zhì)吸收的熱量為Q=γQ,γ為蒸發(fā)器保溫系數(shù)。因此,可得到低溫工質(zhì)流量:

W1為地熱水部分做功,W2為低溫有機工質(zhì)做功,由此得出此系統(tǒng)的整個發(fā)電效率:

2.2 全流—ORC循環(huán)系統(tǒng)應用分析

以我國某地區(qū)一地熱田為例,地熱溫度182℃,飽和壓強1.35MPa,工質(zhì)選擇為五氟丙烷(R245fa),在其他效率暫不考慮的情況下假設參數(shù)有地熱水進氣壓力0.75MPa、進氣溫度164.89℃、進氣干度7.3%;螺桿膨脹機效率為0.73,冷凝器出口溫度34℃,機械效率0.96,機械效率為0.94。對全流式地熱循環(huán)系統(tǒng)進行分析[6]。結合以上循環(huán)系統(tǒng)的工作原理及熱力定律,對循環(huán)系統(tǒng)進行性能計算和分析,為提高系統(tǒng)能力利用率提供參考和依據(jù)。

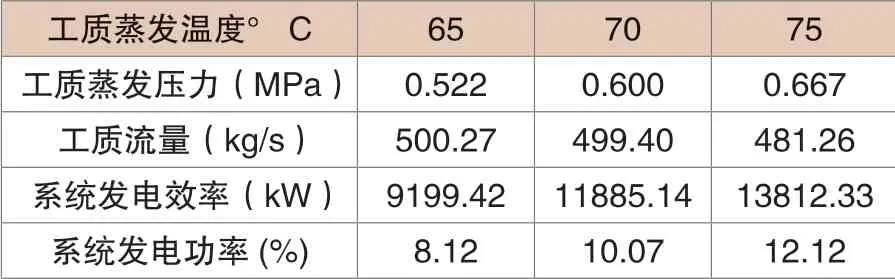

假定蒸發(fā)器、冷凝器換熱效率為100%,螺桿膨脹機出口壓力為0.067MPa,經(jīng)管道流動損失進入ORC循環(huán)部分的蒸發(fā)器壓力為0.057MPa,然后在有機工質(zhì)蒸發(fā)溫度為65/70/75℃三個條件下發(fā)電效率比較,從而得出蒸發(fā)溫度依據(jù)[7]。

2.3 全流—ORC系統(tǒng)發(fā)電功率和發(fā)電效率

根據(jù)蒸發(fā)溫度出發(fā),從相應的蒸發(fā)壓力和工質(zhì)流量及系統(tǒng)發(fā)電功率出發(fā)計算該循環(huán)系統(tǒng)。

由表1得出,系統(tǒng)在工質(zhì)蒸發(fā)溫度為75℃時的發(fā)電總功為13812.33kW,功率為12.12%。系統(tǒng)在冷凝器工質(zhì)狀態(tài)轉(zhuǎn)化過程中,熱量有所散失[8]。總體來說系統(tǒng)發(fā)電功率隨工質(zhì)蒸發(fā)溫度的升高而增大,相應的溫度升高的同時,工質(zhì)流量有所降低這與工質(zhì)自身狀態(tài)有關。系統(tǒng)在經(jīng)過優(yōu)化后采用同種的工質(zhì)進行熱力轉(zhuǎn)化下,其發(fā)電功率和效率總體是增加的。

表1 全流—ORC循環(huán)系統(tǒng)計算結果

3 結語

本文對單螺旋膨脹機工作原理和熱力分析做了一定介紹,并結合實際裝置進行了熱力分析,總結其轉(zhuǎn)換性能分析其實際不足之處。

工質(zhì)在系統(tǒng)循環(huán)過程中有一定熱量的散失,這是環(huán)節(jié)中避免不了的,但對以往單循環(huán)雙循環(huán)系統(tǒng)來說轉(zhuǎn)化效率有明顯提升。文中在單級循環(huán)系統(tǒng)上加以優(yōu)化,通過其工作原理介紹,參考實際數(shù)據(jù)應用和熵值分析得出了該系統(tǒng)在熱力發(fā)電應用上的可靠性,為該系統(tǒng)的后續(xù)研究打下了基礎。