應力狀態(tài)下核級奧氏體不銹鋼表面加工對腐蝕的影響

高吉慧 唐德文

摘要:為了研究核級不銹鋼在銑削加工中產(chǎn)生的殘余應力對核級不銹鋼應力腐蝕的影響,使用不同工藝參數(shù)對核級奧氏體不銹鋼表面進行高速銑削加工,測量加工后的試樣的表面殘余應力。根據(jù)殘余應力的方向和大小選取不同的試樣。將選擇的試樣放入高溫高壓反應釜中模擬一回路水環(huán)境進行腐蝕試驗,通過測量試樣在腐蝕過程中的極化曲線,分析試樣隨時間變化的腐蝕情況。利用掃描電子顯微鏡觀察腐蝕后的表面和截面的微觀形貌,通過XRD分析腐蝕產(chǎn)物。研究結(jié)果表明:切削零件表面產(chǎn)生的應力是促進應力腐蝕的因素之一。殘余拉應力加速應力腐蝕裂紋的生長,而殘余壓應力對應力腐蝕裂紋的生長具有一定阻礙作用。腐蝕過程中氯離子生成的氯化物是導致材料表面鈍化膜破裂的主要原因。

關(guān)鍵詞:核級奧氏體不銹鋼;應力腐蝕;高溫高壓;電化學

中圖分類號:TG54;TM623

文獻標志碼:A

文章編號:1009-9492( 2022) 02-0070-04

0 引言

核級奧氏體不銹鋼由于優(yōu)良的力學、腐蝕和切削加工性能廣泛應用于化學、能源、海洋裝備等領(lǐng)域[1]。大量研究表明奧氏體不銹鋼耐局部腐蝕性能較差,在含有硫、氯離子的環(huán)境中,往往易出現(xiàn)點蝕、縫隙腐蝕以及氯致應力腐蝕開裂等,引起設備和管道的過早失效,甚至發(fā)生災難性事故[2]。奧氏體不銹鋼在生產(chǎn)制造過程中都要經(jīng)過表面加工處理,表面加工能夠通過改變殘余應力水平或金屬氧化膜界面的活性,影響金屬表面氧化膜的機械穩(wěn)定性和化學穩(wěn)定性[3]。腐蝕是從不銹鋼表面開始的,應力會加速材料腐蝕,從而導致奧氏體不銹鋼的應力腐蝕開裂行為。

國內(nèi)外學者對切削加工奧氏體不銹鋼的殘余應力做了以下研究,M、Saoubi[4]通過正交試驗法研究切削參數(shù)、刀具幾何參數(shù)及刀具有無涂層材料對AIS1316切削材料表面殘余應力的分布影響。Outeiro[5]通過試驗發(fā)現(xiàn)隨著切削速度的增大,材料表面的殘余壓應力增大,殘余拉應力影響層的厚度減小。韓俊峰[6]研究了奧氏體不銹鋼車削加工過程中刀具后刀面磨損對切削力、切削溫度、粗糙度及殘余應力影響規(guī)律。試驗結(jié)果表明:當車刀后刀面磨損為0. 167 mm時,工件加工表面的殘余應力最大。Turnbull等[7]對304奧氏體不銹鋼采用不同的切削加工方式,研究腐蝕裂紋與殘余應力的關(guān)系,發(fā)現(xiàn)腐蝕裂紋垂直于殘余應力的方向。關(guān)甭心等[8]采用慢應變速率試驗研究氨、乙醇胺、氨十乙醇胺3種pH調(diào)節(jié)劑對304不銹鋼抗應力腐蝕性能的影響,研究結(jié)果表明,304L不銹鋼在3種模擬溶液中具有應力腐蝕敏感性,且應力腐蝕敏感性相當。周宇[9]通過借助電化學腐蝕,研究了不同的銑削加工參數(shù)對304奧氏體不銹鋼腐蝕行為的影響,結(jié)果表明耐腐蝕性隨銑削速度和進給速度的增大而降低。陳冰川[10]、李娜[11]研究了核電用AISI304不銹鋼在不同的溫度及溶液介質(zhì)下的電化學腐蝕行為,實驗結(jié)果表明高溫時AIS1304不銹鋼的腐蝕速率較快,溶液中Cl-的存在降低了其耐腐蝕性。Rhouma等[12]則發(fā)現(xiàn)存在殘余壓應力的奧氏體不銹鋼表面浸沒在沸騰的氯化鎂溶液中不會出現(xiàn)應力腐蝕微裂紋。

本文主要是研究核級不銹鋼在銑削加工過程中產(chǎn)生的殘余應力對其在高溫高壓環(huán)境中腐蝕行為的影響。檢測腐蝕過程中表面生成的產(chǎn)物成分,研究殘余應力與腐蝕后表面腐蝕形貌的關(guān)系。

1 試驗

1.1 銑削試驗

試驗材料選用304核級奧氏體不銹鋼,其化學成分如表1所示。試驗采用JC-30Ca立式加工中心對材料進行銑削加工,銑削方式為順銑、干式切削,銑削刀具為四刃平底立銑刀,刀具直徑為8 mm,采用Kistler-9272四向壓電式銑削測力平臺測量銑削加工中工件所受到的銑削力。

1.2 殘余應力測量試驗

將銑削后的工件切割成15 mm×15 mm×5 mm試樣,并在試樣的左上角打孔,孔徑為3.5 mm。殘余應力的測量采用HT101C靜態(tài)應變測試系統(tǒng),首先用酒精將銑削后的試樣表面擦拭干凈,然后保持試樣表面干燥。在應變片的背面均勻地涂抹適量的502膠水,將應變片粘貼在試樣表面,并保證應變片的應變柵與刀具切削的方向垂直。等待膠水干透后,在應變片的“十”字附近用小刀劃開。將試樣固定在測試臺上,在導筒上安裝好顯微鏡,調(diào)整顯微鏡的位置和焦距,使顯微鏡上的“十”字與應變片上的“十”字對齊。換下顯微鏡,將擊打裝置安裝到導筒上。點擊采樣軟件上的“開始采樣”,開始進行數(shù)據(jù)的手機。最后按下打擊裝置上的擊打按鈕,待采樣曲線平穩(wěn)后完成殘余應力的采樣。

1.3 高溫高壓腐蝕試驗

高溫高壓腐蝕試驗采用高溫高壓反應釜,高溫高壓反應釜主體由加熱爐、反應釜、工作電極、參比電極、輔助電極、攪拌棒、控制屏等組成。將試樣懸掛固定在反應釜的工作電極上,在反應釜中倒入反應溶液。反應溶液的配制為將900 g的六水氯化鎂放入容量為1 000 mL的錐形瓶中,在錐形瓶中加入22.5 mL的去離子水。將反應釜加熱到325℃壓強為12 MPa,在反應的同時打開攪拌棒,轉(zhuǎn)速為600 r/min,反應時間為316 h。

1.4 電化學試驗

電化學試驗采用上海辰華儀器有限公司生產(chǎn)的E660型電化學工作站。將電化學工作站上的導線分別與高溫高壓反應釜的3個電極相連。其中工作電極是試樣,參比電極溶液為飽和氯化鉀,輔助電極為鉑電極。2結(jié)果與討論

測量加工后的工件的殘余應力,根據(jù)縱向殘余應力的方向選取5組試樣,其中兩組為拉應力,兩組為壓應力,一組縱向殘余應力為0。將5組試樣進行電化學試驗和應力腐蝕試驗,選取的樣品如表2所示。

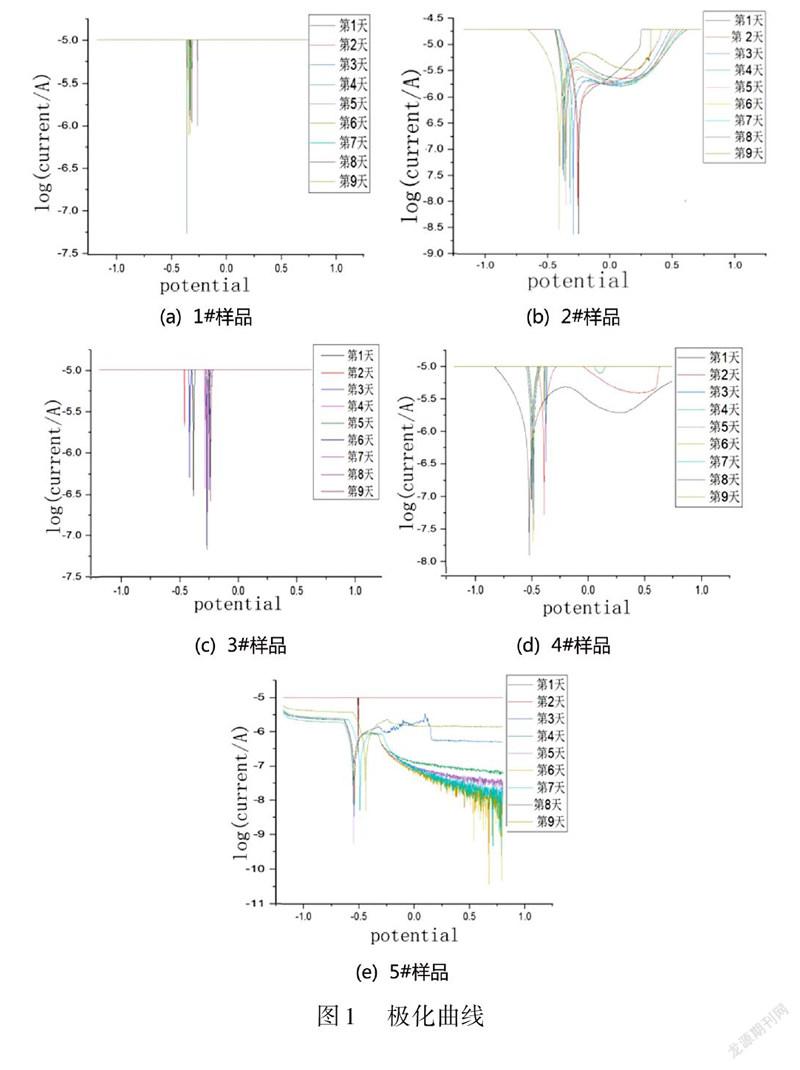

2.1 極化曲線分析

由極化曲線(圖1)可知:1#樣品腐蝕電流為1.402x10 -7A,腐蝕電位在0 - 0.25 V之間有規(guī)律的波動,隨著腐蝕時間的增長,腐蝕電位和鈍化區(qū)間都逐漸下降。隨著腐蝕的進行,在試樣表面會形成一層耐腐蝕的氧化膜,腐蝕時間增加,氧化膜的穩(wěn)定性增加。由極化曲線可知,該樣品有明顯的鈍化區(qū)間,表明該樣品表面已經(jīng)形成了一層較好的氧化膜,可以很好地提高表面的耐腐蝕性能。2#樣品的腐蝕電流為1.002x10 -6A,腐蝕電位在0.2 - 0.5 V之間。根據(jù)曲線圖該樣品沒有產(chǎn)生明顯的鈍化區(qū)間,表明在腐蝕過程中該樣品沒有生成氧化膜。3#樣品腐蝕電流為7.161x10 -7A,沒有出現(xiàn)鈍化區(qū)間,說明表面沒有形成氧化膜。4#樣品在腐蝕的第二天出現(xiàn)鈍化區(qū)間,在隨后的時間里,鈍化區(qū)逐漸消失,說明在腐蝕的第二天表面開始出現(xiàn)氧化膜,隨著腐蝕的進行,氧化膜逐漸消失。5#樣品腐蝕電位在-0.3 - 0.3 V之間,腐蝕電流為9.953x10 -7A,隨著測試電位的上升,電流出現(xiàn)較大波動,極化曲線上未形成完整的鈍化區(qū)。

電化學測量結(jié)果表明,試樣表面的殘余壓應力會使試樣在腐蝕過程中產(chǎn)生一層耐腐蝕的氧化膜,從而提高試樣表面的耐腐蝕性能。當試樣表面存在殘余拉應力時,會抑制試樣表面氧化膜的形成,從而加速試樣的腐蝕。

2.2 應力腐蝕表面形貌

對腐蝕后的樣品表面進行電鏡掃描。根據(jù)測量,1#樣品殘余壓應力為(139+5) MPa,殘余拉應力為(195+5) MPa,表面殘余應力較小,其表面的裂紋數(shù)量較少,只出現(xiàn)了少量點蝕。2#樣品表面殘余壓應力為(-135+5) MPa,殘余拉應力為(392+8) MPa,其表面殘余拉應力較大,表面殘余壓應力較小,根據(jù)觀察可以看到2#樣品表面集中出現(xiàn)數(shù)量密集短小的分叉裂紋,可能原因是切削熱導致樣品表面應力集中從而導致應力腐蝕裂紋的集中。3#樣品殘余壓拉應力和拉應力分別為(-625+25) MPa和(90+10) MPa,殘余壓應力較大而殘余拉應力較小,根據(jù)觀察,3#樣品表面裂紋較少,說明當材料表面殘余壓應力較大時不易產(chǎn)生腐蝕裂紋,殘余壓應力導致表面的組織壓緊阻礙溶液中氯離子進入組織內(nèi)部腐蝕。4#樣品殘余壓拉應力和拉應力分別為(0+10) MPa和(-236+13) MPa,樣品在殘余拉應力的負方向較大,根據(jù)觀察,4#樣品裂紋較多,說明殘余拉應力對裂紋的生長具有一定的促進作用。5#樣品表面的殘余壓應力為(348+30) MPa,殘余拉應力為(338±20) MPa。根據(jù)觀察,樣品表面出現(xiàn)大量的應力腐蝕裂紋。當殘余拉應力和殘余壓應力較大時,在高溫高壓的環(huán)境中沸騰的MgCl2中生成的氯離子會加速腐蝕材料,材料在高溫高壓環(huán)境中材料也會產(chǎn)生輕微的軟化可以加快材料腐蝕。

綜上,1#樣品殘余應力較小使得表面應力腐蝕裂紋長度較短;3#樣品殘余壓應力較大,表面的應力腐蝕裂紋長度較小;2#樣品表面殘余拉應力最大,所以表面應力腐蝕裂紋的長度相比3#樣品的腐蝕裂紋要大;5#樣品表面殘余應力較大,表面裂紋數(shù)量最多,殘余拉應力對表面腐蝕裂紋的影響較大;4#樣品的殘余拉應力的負方向較大,說明殘余拉應力對裂紋的生長有一定的促進作用。

圖3所示為樣品掃描電鏡圖,圖中區(qū)域1中可以清晰的看出樣品表面附有一層較厚腐蝕產(chǎn)物生成的膜,這層膜的表面出現(xiàn)了許多的裂紋,且裂紋呈現(xiàn)出網(wǎng)狀的結(jié)構(gòu),在區(qū)域2中未產(chǎn)生裂紋。因此,未產(chǎn)生裂紋樣品的腐蝕產(chǎn)物膜對應力腐蝕裂紋的生長起一定的阻礙作用,隨著腐蝕時間的增加,由于應力集中的原因表面的腐蝕膜會脫落。從圖中可以從裂紋的附近看到一層長著毛發(fā)似的物質(zhì)對裂紋進行覆蓋。

2.3 應力腐蝕截面分析

圖4所示為不同殘余應力下樣品的腐蝕截面。4#樣品在表面線的位置出現(xiàn)了一個黑色的蝕坑,蝕坑的面積由外向里逐漸減小,距離腐蝕表面越近的部分出現(xiàn)了黑點,原因是表面的腐蝕慢慢的向材料的內(nèi)部進行腐蝕,距離表面越遠的材料腐蝕越少;5#樣品的殘余壓應力最大,距離表面的較近的被腐蝕程度較低,是由于壓應力較大降低了表面的腐蝕程度;2#樣品切削表面的殘余拉應力最大,距離表面較近的位置出現(xiàn)了較多的腐蝕黑點;1#樣品在距離腐蝕表面較近的位置出現(xiàn)了腐蝕裂紋的痕跡,隨切削表面的深度增大,腐蝕裂紋消失。

2.4 腐蝕原因分析

本次試驗與其他靜態(tài)腐蝕試驗相比,應力腐蝕的裂紋數(shù)量有所減少。分析原因主要是本次試驗由于攪拌桿的旋轉(zhuǎn)使得腐蝕溶液處于動態(tài),氯離子不能更好地吸附在樣品表面進行腐蝕,所以相比靜態(tài)的腐蝕溶液,動態(tài)的腐蝕溶液不利于腐蝕。

2.5 腐蝕生成產(chǎn)物和腐蝕過程分析

根據(jù)元素分布圖總數(shù)譜圖可以看到點蝕坑存在大量的氧元素,所以周圍存在大量的氧化物和氧化膜。核級奧氏體不銹鋼在高溫高壓的沸騰MgCl2-6H2O進行長期浸泡,首先會涉及到MgC12.6H2O在高溫產(chǎn)生的分解,導致材料表面的生成的鈍化膜破裂,以及表面的金屬在此腐蝕環(huán)境中會進行一系列的氧化和氯化的反應。MgCl2-6H2O在高溫的環(huán)境水解后生成了HCl,這使得整個腐蝕環(huán)境呈現(xiàn)出弱酸性的環(huán)境,因此弱酸的環(huán)境使得材料表面的鈍化膜發(fā)生破裂。然而材料的鈍化膜破裂后材料直接與酸性溶液發(fā)生析氫的化學反應。

3 結(jié)束語

本文采用不同的銑削加工參數(shù)對核級奧氏體不銹鋼表面進行銑削加工,使不銹鋼表面產(chǎn)生不同的殘余應力。通過高溫高壓反應釜模擬核級不銹鋼的工作環(huán)境,探究不同殘余應力對核級不銹鋼應力腐蝕的影響。

通過腐蝕試驗和對試樣腐蝕后表面微觀形貌和腐蝕產(chǎn)物的分析,指出切削零件表面產(chǎn)生的應力是促進應力腐蝕的因素之一。試樣表面的殘余壓應力會使試樣表面在腐蝕過程中產(chǎn)生一層氧化膜,這對應力腐蝕裂紋的生長具有一定的阻礙作用。試樣表面的殘余拉應力時,會抑制試樣表面在腐蝕過程中氧化膜的形成,從而加速腐蝕。

氯離子生成的氯化物是導致材料表面鈍化膜破裂的主要原因,同時裂紋的尖端處發(fā)生了陽極溶解的反應也裂紋擴展主要的誘因之一。

參考文獻:

[1]馬成,彭群家,韓恩厚,等.核電結(jié)構(gòu)材料應力腐蝕開裂的研究現(xiàn)狀與進展[J].中國腐蝕與防護學報,2014,34(1):37-45.

[2]張文謙奧氏體不銹鋼切削表面應力腐蝕裂紋萌生的實驗分析及預測研究[D].武漢:華中科技大學,2018.

[3]楊鴻志.不銹鋼切削加工殘余應力預測研究[D].武漢:華中科技大學。2014.

[4] M'saoubi R,Outeiro J C,Changeux B,et al.Residual stress anal-ysis in orthogonal machining of standard and resulfurized AISI316L steels[J]. Journal of materials processing technology, 1999,96(1-3): 225-233.

[5]Outeiro J C.Dias A M.Lebrun J L.et aI.MACHINING RESIDUALSTRESSES IN AISI 316L STEEL AND THEIR CORRELATIONWITH THE CUTTING PARAMETERS[Jl. Machining Scienceand Technology, 2002, 6(2):251-270.

[6]韓俊峰,梁軍華,高宏力,等.奧氏體不銹鋼車削時刀具磨損對切削因素和表面質(zhì)量的影響研究[J].機床與液壓,2019,47(9):122-124.

[7] Turnbull A,Mingard K,Lord J D,et al.Sensitivity of stress cor-rosion cracking of stainless steel to surface machining and grind-ing procedure[J]. Corrosion Science. 2011, 53(10):3398-3415.

[8]關(guān)橘心,李成濤,武煥春,等.304不銹鋼在核電站二回路水環(huán)境中的應力腐蝕開裂行為[J].腐蝕與防護,2018,39(3):198-201.

[9]周宇,銑削加工參數(shù)對304奧氏體不銹鋼耐蝕性的影響[J].腐蝕與防護,2017,38(3):222-227.

[10]陳冰川.核電用奧氏體不銹鋼應力腐蝕破裂預測模型中電化學和力學性能的研究【D].機械科學研究總院,2009.

[11]李娜.高溫高壓水介質(zhì)對304不銹鋼腐蝕性能的影響研究[D].天津:天津大學,2012.

[12] Rhouma A B,Sidhom H,Braham C,et al.Effects of surfacepreparation on pitting resistance, residual stress. and stress cor-rosion cracking in austenitic stainless steels[J].Joumal of Materi-als Engineering and Performance. 2001. 10(5): 507-514.