半潛式平臺鋼懸鏈立管提拉系統拉力測試方案與拉力調節控制的應用

李杰 梁憲超 唐勇 徐亞玲 畢華奇

摘要:半潛式生產儲油平臺的SCR提拉系統主要用于提升天然氣外輸立管、生產立管、MEG立管等共計12根立管。整個系統按方位劃分為南模塊和北模塊,其中南模塊主要設備為1臺主絞車和2臺轉向絞車,北模塊主要設備為1臺鏈式千斤頂。通過分析比較動、靜載兩種拉力測試方案,發現相比動載測試方案,靜載測試方案風險系數小,且可操作性高,因此確定采用在船體上焊接吊點的靜載拉力測試方案。為了保證拉力測試時拉力值不會超出吊耳的極限強度并且拉力值始終處于可控狀態,南模塊通過調節液壓油入口處減壓閥的方式嚴格控制油壓,從而控制絞車的輸出拉力;而北模塊通過調節HPU系統的PSV控制油壓,以控制鏈式千斤頂的輸出拉力。通過南北模塊拉力實測值和目標值的對比結果發現,南模塊和北模塊的提拉能力均滿足正常荷載要求,并且南模塊張力卡環和絞車的load cell相對誤差值都小于50-/0,表明拉力值準確度滿足要求。北模塊拉力值在達到正常荷載的要求后,15 min內數值略微下降,但不超過1%。SCR提拉系統拉力測試按照既定載荷目標值圓滿完成,不但充分證明了采用靜載拉力測試方案的合理性,而且對保障立管回接有極其深遠的意義。

關鍵詞:鋼懸鏈式立管;SCR提拉系統;鏈式千斤頂;絞車;靜載拉力測試

中圖分類號:TH123

文獻標志碼:A

文章編號:1009-9492 ( 2022)02-0182-07

0 引言

隨著海洋石油行業采油水域深度的不斷增加與采油水域的不斷延伸,半潛式生產儲油平臺逐漸脫穎而出,因其集生產、儲油、卸油為一體,逐漸成為一種快速、有效、經濟的開發海上油氣資源不可替代的開發裝置。由于開采水域深度大于1 500 m,海管的應力要求極大,故需要利用鋼懸鏈式立管替代常規的平臺立管。如今,鋼懸鏈式立管( Steel Catenary Riser,SCR)的優越性逐漸展現出來,成為深水油氣資源開發的首選生產立管[1]。與常規的動態軟管相比,鋼懸鏈立管可適應的尺寸更大,更有利于深水油氣田生產,但其強度和疲勞挑戰也更為嚴峻。鋼懸鏈立管對水深、浮體運動性能均有近乎苛刻的要求[2]。因此,如何有效地設計并利用提拉系統,配合大型吊裝船將SCR與浮式生產平臺平穩的進行固定聯接成為了SCR立管安裝的重要節點。

本文通過分析比較動、靜載兩種拉力測試方案,確定采用靜載拉力測試方案以驗證提拉系統的最大工作能力。同時為驗證立管提拉期間的動態載荷控制能力,設計并驗證了拉力調節控制方案。通過此次SCR提拉系統拉力測試的實踐,充分證明了采用靜載拉力測試方案的合理性,并且對保障立管回接有極其深遠的意義,也為后續SCR系統的研究與設計提供了一定的參考。

1 SCR提拉系統概述

1.1 SCR提拉系統的作用及意義

SCR提拉系統是指用來進行立管提升的臨時模塊,其具有臨時性和可移除性。立管回接的基本安裝概念是使用重型吊裝船(HIV)吊取立管并將其移至半潛式平臺的提拉系統[3]。然后平臺上的提拉系統將提升立管并將其放置在井口回接位置。

安裝完初始立管后,提拉系統將從平臺上移除,這將有利于船舶靠泊平臺中部位置,從而進行吊裝物資等相關作業[4]。根據平臺的實際尺寸及設備布置,在平臺的南側和北側各自確定了一個區域,如圖1-3所示,該區域允許用HLV安裝、移除臨時結構。并且如果未來需要立管維護,系統完全可重新安裝。

1.2 SCR提拉系統設備組成及立管組成

1.2.1 立管組成

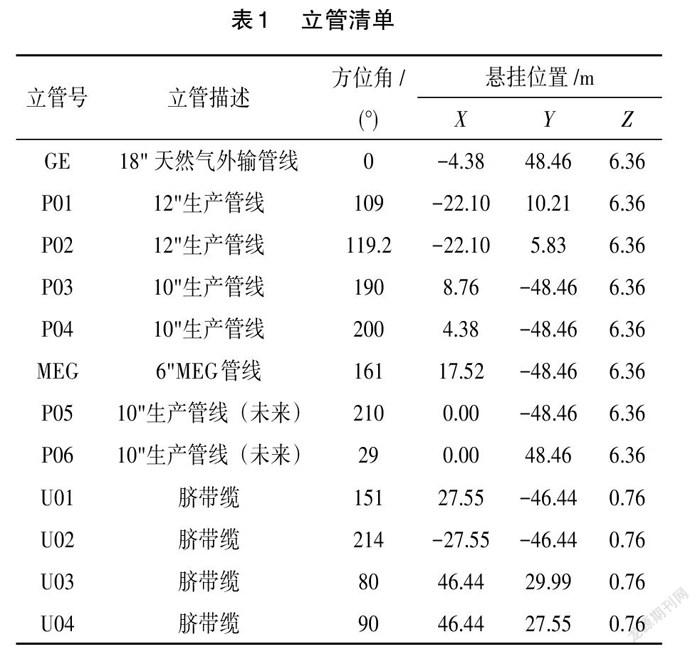

深海一號能源站上立管主要包括1根18”天然氣外輸立管、2根12”生產立管、2根10”生產立管、1根6”MEC管線、1根18”的臍帶纜套管管線,以及未來的2根10”生產立管和3根18”的臍帶纜套管管線。具體立管清單如表1所示。

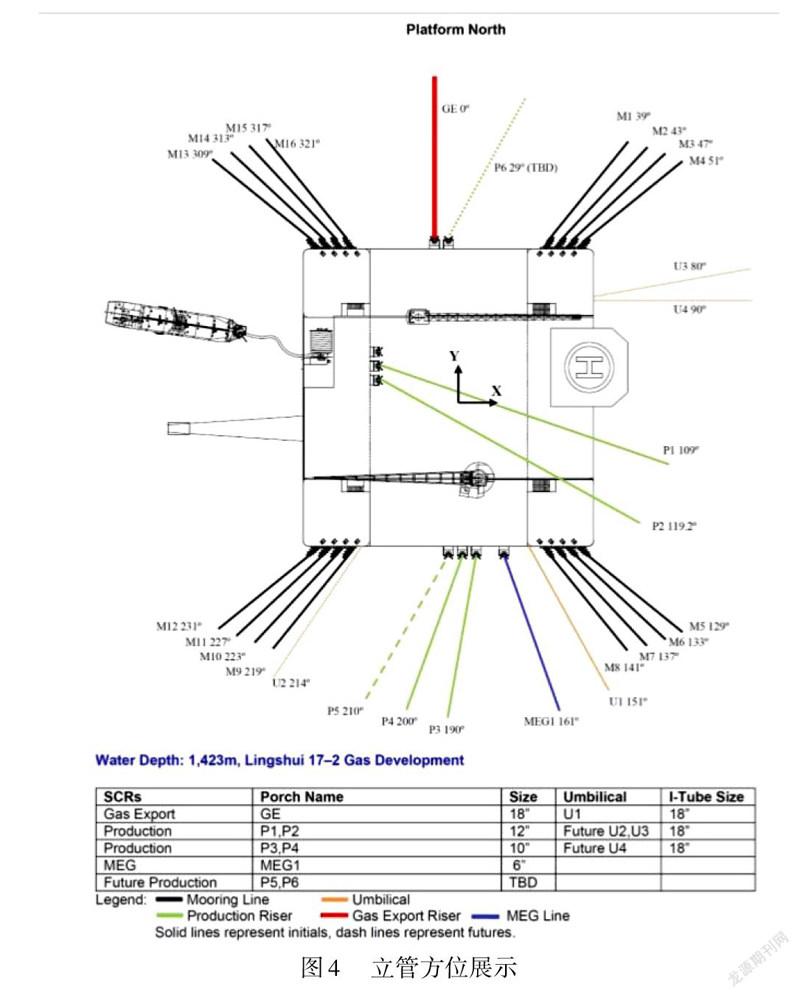

所有的立管中,18”天然氣立管是最重的負荷,具有最大的溢流立管重量。并且根據圖4所示的立管實際方位,可以確定目前的設計T況為:(1) 18"CE立管拉人的首選方法是通過北側模塊的鏈式千斤頂(CHAIN JACK的提拉能力遠大于絞車);(2)生產立管和MEC立管拉人的首選方法是通過南側模塊的主絞車;(3)在上面兩種情況下,都需要用到轉向輔助絞車。通過為每個位置布置滑輪改變立管的位置,并施加橫向載荷可以將立管移動到位。因此在南模塊安裝有兩個轉向絞車,并配套對應的滑輪系統。

1.2.2 提拉系統設備組成

根據模塊劃分及功能需求,提拉系統主要包括平臺北側的鏈式千斤頂、平臺南側的主絞車和轉向絞車、液壓動力單元、設備現場控制臺以及配套的滑輪系統,如圖5-7所示。主要設備清單如表2所示。

2 拉力測試方案

2.1 SCR提拉模塊及設備安裝情況

根據項目規劃和整體大合攏方案,有以下因素影響設備的安裝就位工作:根據評估的大合攏期間的吊裝方案,南部和北部的兩個臨時模塊其中一個與泰山吊的吊梁存在干涉,故方案確定為在船體和上部模塊大合攏后再安裝臨時提拉模塊。所以,北部的鏈式千斤頂和南部的提升絞車只能在大合攏之后進行聯調工作。

2.2 動、靜載方案比選

為了保證南北側模塊的提升能力滿足立管提升的要求,必須選擇合適的負載進行拉力測試[5-6]。常見的負載試驗方式主要有兩種,分別是動載試驗和靜載試驗。動載試驗主要指采用稱重水帶或配重塊進行負載測試,而靜載試驗主要是指采用固定吊點進行靜態的負載測試。由此在設計初期,主要考慮了兩種方案。

(1)方案一

利用設備下方的懸空區域,采用稱重水袋的方式進行提拉系統的負載試驗。當然此方案存在以下風險:水袋在懸掛時易發生重心偏移,有可能導致晃蕩帶來的碰撞;索具、水袋的懸掛需要滿足需求的大型吊裝工具比如吊車。并且此方案存在難點,框架尺寸方面,北部臨時模塊框架為10 500 mm (E-W)×11 500 mm (N-S)×13 100 mm (Vert);南部臨時模塊框架為18 050 mm(E-W) x12 300 mm (N-S)×13 100 mm (Vert)。而單個30t稱重水袋展開長度能有8m,受懸掛點和框架尺寸大小的影響,無法使用大量的稱重水袋,從而無法達到提升系統的工作載荷。

(2)方案二

由于南、北部的模塊區域下方為懸空區域,可選擇制作滿足負載試驗所需的調試用工裝,將臨時工裝焊接至南、北部下方的過道上部空間,利用絞車和鏈式千斤頂的鋼絲繩或鋼鏈及其對應的索具,對臨時工裝進行牽引,以驗證提拉系統的負載能力[7-8]。此方案的風險有工裝應力計算偏差、焊接后應力承載力下降、過道的結構被拉伸變形等,并且此方案存在以下難點:過道上部結構屬于浮體結構,可能并沒有合適的地方焊接臨時工裝。臨時工裝的承載力可能也無法滿足提升絞車的最大安全載荷,只能進行工作負荷的牽引試驗。

綜合考慮,由于方案二的可操作性較高,并且風險系數比方案一低,確定選擇方案二為最終拉力測試方案,在船體porch旁增加臨時吊耳進行拉力測試。

2.3 靜載拉力測試關鍵點

為盡量降低靜載拉力測試的風險,需嚴格進行以下準備工作:

(1)評估合適的吊耳焊接位置;

(2)進行準確的吊耳應力計算;

(3)吊耳焊接后進行嚴格的無損檢測;

(4)保證吊耳的拉力承載能力留有一定余量;

(5)確保高強纜、索具以及張力卡環檢驗合格,無任何損壞。

3 拉力調節控制研究

3.1 拉力調節中的液壓控制

SCR提拉系統的拉力測試方案選用立管的正常工作載荷作為測試值,如圖8所示,鏈式千斤頂的最大測試拉力值為531 mT.主絞車的最大拉力測試值為330 mT。鑒于南北側的吊耳都有其強度極限(南側兩吊耳共400 mT、北側兩吊耳共600 mT),因此務必確保拉力值穩步上升至測試值并且不會突然激增[9]。由于液壓油的壓力與設備輸出拉力直接關聯,因此在南北側模塊分別控制其液壓系統壓力,從而達到限制拉力的效果。

3.1.1 南側主絞車的液壓控制

如圖9所示,南側模塊上液壓油進口處安裝有減壓閥,可通過專屬工具穩定調節減壓閥的設定值。并且在減壓閥旁配有取壓口,可安裝移動式壓力表,隨時觀察系統的液壓油壓力,從而準確、可控地對壓力進行調節。

3.1.2北側鏈式千斤頂的液壓控制

在北側鏈式千斤頂的液壓動力系統內配有PSV,通過調節HPU的液壓控制系統的輸出壓力,以調節鏈式千斤頂的人口液壓油壓力,從而可以調節鏈式千斤頂設備的輸出拉力。如圖10所示,此PSV的調節方法如下:松開調節旋鈕的固定螺帽,一邊觀察壓力表的示數,一邊使用六角扳手對調節旋鈕進行緩慢調節,調節到所需的壓力值后,將固定螺帽恢復擰緊狀態。

3.2 拉力測試程序

3.2.1 南側主絞車拉力測試程序

在進行正式拉力測試前需做如下準備工作:

(1)確認拉力測試選擇的porch旁的pad eye的尺寸和安裝情況與設計圖紙一致;

(2)檢查pad eye、滑輪組等結構物的焊接無損檢驗報告;

(3)確認卡環與吊耳、卡環與高強纜的連接,滿足載荷試驗的要求;

(4)確認主絞車的鋼絲繩已完成南側/西側Load test前的滑輪穿繩工作;

(5)啟動主絞車,將鋼絲繩下放至測試吊耳附近,按照索具配扣圖進行卡環與吊耳的連接;

(6)連接張力卡環,確認其處于正常T作狀態;

(7)選擇適合載荷測試的低速模式。

完成上面的所有準備下作后,開始正式的拉力測試程序如下:

(1)以50 mT負載對應的液壓油壓力,調節設定液壓系統減壓閥,緩慢提升主絞車直至穩定,并確認張力卡環上顯示的載荷值和主絞車設備上的拉力顯示值接近(誤差值+5%范圍內);

(2)緩慢放下主絞車,卸去負載。并按照100 mT-150 mT-200 mT-250mT-300 mT重復上述步驟,每個負載步驟穩定后停止1 min,并確認系統各設備T作正常;

(3)負載為100mT時,手動關閉所有液壓馬達,利用手動泵,測試南部主絞車的應急釋放功能;

(4)以330 mT的負載,調節設定液壓系統減壓閥,緩慢提升主絞車直至穩定,并確認張力卡環上顯示的載荷值和主絞車設備上的拉力顯示值接近(誤差值+5%范圍以內),確認系統各設備工作正常;

(5)當載荷值達到330 mT時,持續10 min,并每隔5 min記錄測試數據;

(6)緩慢地提放主絞車,直至載荷顯示為0,拆除相應地卡環與鋼絲繩;

(7)確認試驗后南部模塊與上模的連接螺栓無明顯變形、損傷,并對南部模塊的主要受力結構進行無損檢驗。

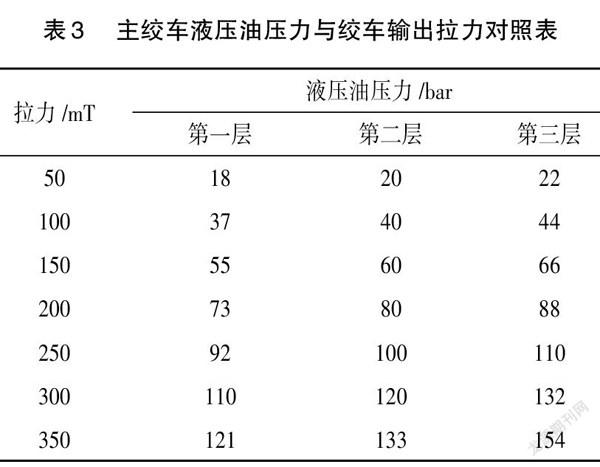

主絞車液壓油壓力與絞車輸出拉力對照表如表3所示。

3.2.2 北側鏈式千斤頂拉力測試程序

同樣,北側在進行正式的拉力測試前也要進行相應的準備工作如下:

(1)確認拉力測試選擇的porch旁的pad eye的尺寸和安裝情況,與設計圖紙一致;

(2)檢查焊接檢驗報告和NDT報告;

(3)確認錨機的HPU系統的PSV設定已采用適用于Load test方案的調節方案;

(4)確認卡環與吊耳、卡環與鋼絲繩的連接,滿足載荷試驗的要求;

(5)確認鏈式千斤頂的錨鏈已完成北側Load test的錨鏈安裝工作;

(6)確認北側模塊錨鏈已完成北側Load test前的滑輪穿繩工作;

(7)啟動鏈式千斤頂,將錨鏈緩慢下放至測試吊耳附近,按照索具配扣圖進行卡環與吊耳的連接;

(7)連接張力卡環,確認其處于正常工作狀態;

(8)選擇適合載荷測試的手動模式。

北側模塊的鏈式千斤頂拉力值的設定方法與南側有所不同,因為Rocker的角度變化會使得設備輸出拉力有所不同。根據錨鏈、高強纜以及吊耳的布置圖,可以預估出531mT的拉力輸出時,Rocker所在的角度為23°。根據圖11所示的錨機液壓油的壓力與Rocker angle的曲線圖,得出將HPU的PSV設定值設置為170 bar,可以確保輸出拉力不大于5 400 kN(約540 mT)。

此外,可根據Rocker所在的角度,分別估算出100 mT、200 mT、300 mT、400 mT、500 mT的液壓系統輸出壓力。并且由于角度會影響設備的輸出拉力,因此在鏈式千斤頂提拉時,需密切關注錨鏈何時開始收緊、收緊時Rocker arm的角度。

確定了不同拉力值與液壓值的對應數值后,就可以執行北側模塊的正式測試程序如下:

(1)將液壓油壓力設定為100 mT的負載對應壓力,緩慢提升鏈式千斤頂直至穩定,并確認張力卡環上顯示的載荷值;

(2)緩慢提放鏈式千斤頂的錨鏈,卸去負載。并按照100 mT-200 mT-300 mT-400 mT-500 mT重復上述步驟,并確認系統各設備工作正常;

(3)將液壓油壓力設定為531 mT的負載對應壓力,緩慢提升鏈式千斤頂直至穩定,確認張力卡環上顯示的載荷值,與531 mT誤差范圍值+10%;

(4)當載荷值達到53lmT+10%時,持續10 min,并每隔5 min記錄測試數據;

(5)緩慢地提放鏈式千斤頂,直至載荷顯示為0,拆除相應地卡環與鋼絲繩;

(6)確認試驗后北部模塊與上模的連接螺栓無明顯變形、損傷,并對北部模塊的受力主結構(包含RockerPawl)進行無損檢驗。

4 測試結果分析

4.1 南側主絞車拉力測試結果分析

南側主絞車拉力測試結果的準確性與拉力值測量顯示裝置的準確度息息相關,因此采用張力卡環與絞車白帶的load cel對比互校的方式進行最終拉力值的判定分析[10-11]。其中與索具連接的張力卡環為經過標定的450 mT張力計,具有無線數據遠傳功能如圖12所示。主絞車的load cell安裝在主絞車下方的Fairlead上,同樣具有數據遠傳功能,可直接在操作臺旁的顯示屏幕上進行讀取拉力數值,如圖13所示。

如圖14所示,按照拉力測試程序依次對既定目標拉力值進行測試讀取,可以看出張力卡環讀取值和絞車load cell讀取值都非常貼近于目標值,說明液壓油壓力控制到位,并且絞車拉伸操作平穩。另外,統計不同拉力目標值下的張力卡環和絞車load cell的相對誤差值如圖15所示,發現相對誤差均處于5%誤差線以下,充分說明了兩者皆有較高的準確度,保證拉力測試結果的合理性。

4.2 北側鏈式千斤頂拉力測試結果分析

北側模塊的鏈式千斤頂拉力指示方式與南側模塊絞車有些不同,由于鏈式千斤頂的load cell位于止鏈器上,要獲取穩定拉力值需要鋼鏈坐在止鏈器上,而拉力測試時受力點是pawl上,此時止鏈器是打開狀態,因此止鏈器的load cell在測試中無法應用。所以在鏈式千斤頂的拉力測試過程中提供拉力值指示的只有經過標定的700 mT張力卡環。由于沒有可以對比的數值,因此在拉力測試中,調節液壓動力單元PSV的人員和觀察張力卡環遠程指示值的人員要保持流暢及時的通訊,防止拉力值超出預定值太多[12-13]。

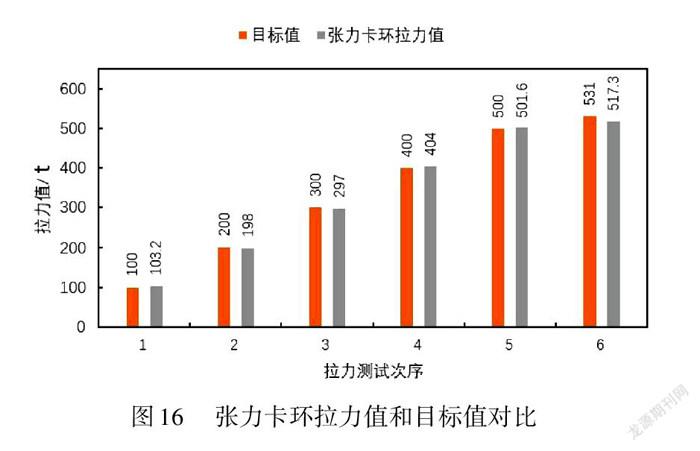

按照拉力測試程序統計后的張力卡環拉力值如圖16所示,可以看出所有數值都與既定目標拉力值偏差較小,說明執行過程良好,液壓油壓力和設備輸出拉力始終處于可控狀態。另外,當張力卡環拉力值達到設備要求的正常荷載值后,停止加力,并開始計時,每3 min記錄一次數據,如圖17所示,以此測試分析設備的拉力保持性能。可以看出,整個過程中拉力值是輕微減小的,最終在15 min的時候拉力值降低了不到1%,說明拉力保持效果良好。5結束語

SCR提拉系統是半潛式生產平臺非常關鍵的系統,其決定著半潛式生產儲油平臺的生產工藝管線能否順利完成回接并投入生產。該系統需充分利用液壓系統、動力傳導系統以及大型吊裝船舶進行配合,并需充分考慮拉力調節的方式。本文對不同的SCR提拉系統拉力測試方案進行了闡述和對比,并在該半潛式平臺的實際建造和調試的過程中,驗證靜態拉力測試方案是成功的,同時也為后續的深水半潛式平臺SCR系統提拉系統的設計提供一定的參考。

參考文獻:

[1]李艷,李欣,羅勇,等.深水鋼懸鏈立管(SCR)的設計與研究進展[J].中國海洋平臺,2013,28(2):7-13.

[2]朱海山,李達.陵水17-2氣田”深海一號”能源站總體設計及關鍵技術研究[J].中國海上油氣,2021,33(3).

[3]李華,梁稷,張雪琴,等.海上平臺立管安裝新方法[J].油氣儲運,2018.37(9):1066-1071.

[4]劉振東.浮式海洋平臺柔性構件動力分析[D].哈爾濱:哈爾濱工程大學。2017.

[5]劉恕平,張棟,基于WORKBENCH對海洋平臺海管立管保護架的應力分析[J].石油和化工設備,2016,19(10):22-24.

[6]郭超.參數激勵下海洋立管的動力特性研究[D].蘭州:蘭州理工大學。2014.

[7]李大全,柯呂雄,深水立管支撐結構與海上安裝新技術探討[J].工業建筑,2013,43(S1):768-771.

[8] Nguyen Tan C.AI-Safran Eissa. Marine riser failure analysis foroffshore conventional drilling and managed pressure drilling op-erations[J]. Joumal of Petroleum Science and Engineering,2021(199).

[9] Srinivasan Chandrasekaran,S Hari. Murugaiyan Amirthalingam.Wire arc additive manufacturing of functionally graded materialfor marine risers[J]. Materials Science& Engineering A,2020,792(C).

[10]王龍庭,吳耀男,暢元江,等.淺海大口徑海洋立管安裝及受力分析[J].中國海洋平臺,2019,34(6):94-98.

[11]王友義,基于ABAQUS的海洋立管強度分析[J].化工設計通訊,2016,42(5):148.

[12]吳天龍.海洋立管相互碰撞問題研究[D].蘭州:蘭州理工大學。2014.

[13]劉碧濤.內孤立波與深海立管相互作用數值模擬研究[D].上海:上海交通大學,2011.