多道電子束掃描搭接率對40Cr鋼組織與性能的影響

王 榮,龔玉輝,殷學俊,魏德強

(桂林電子科技大學 機電工程學院,廣西 桂林 541004)

40Cr鋼是我國目前應用最廣泛的合金調質鋼,具有良好的淬透性、切削性,廣泛應用于齒輪、套筒、軸等尺寸小、力學性能要求較高的機械零部件中,工件長期處于惡劣的工作環境下,大多數失效形式發生在材料表面[1-3]。表面改性技術可以改善零部件表面的力學性能[4-5]。電子束表面改性技術由于具有變形小、精度高、無裂紋和易于實現自動化等優異特點,得到了廣泛應用[6-9]。

單道掃描電子束工藝主要用于小面積零件的表面改性,無法解決大面域改性問題。本文通過多道搭接來實現材料表面大面積改性。國內外已有部分學者對高能束多道搭接進行了研究。張德強等[10]研究激光多層熔覆層間交界處的硬度,發現層間交界處往上,硬度先降低再增大,層間交界處往下,硬度先增大后減小再增大到最大值。Sundqvist等[11]對11%Cr鐵素體不銹鋼的多道激光表面硬化的研究中發現表面硬度是基材的兩倍。Kumar等[12]研究了通過鎢極氬弧焊工藝制備的AISI 4340鋼板的多道次改性表面,其表面硬度從250 HV增加到445 HV,彎曲屈服點和極限強度相比母材顯著提高。Yu等[13]通過對經單道次和多道次掃描電子束處理的40CrMn鋼試樣和原始試樣的對比,發現改性后的表面顯微硬度和耐磨性有了明顯提高。本文采用掃描電子束對40Cr鋼表面進行改性處理,研究搭接率對其表面形貌、顯微組織及力學性能的影響。

1 試驗材料與方法

1.1 試驗材料

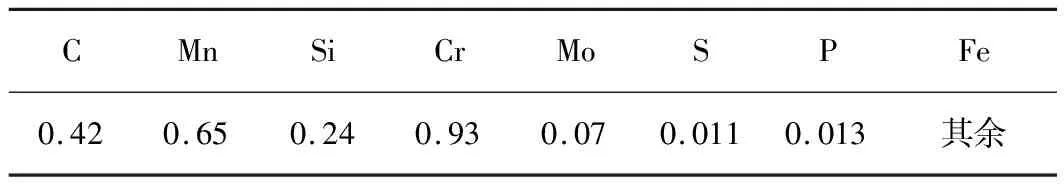

材料選用40Cr鋼,其化學成分如表1所示。用立式銑床將試塊加工成45 mm×45 mm×45 mm的立方體試塊。預先熱處理采用調質處理,工藝規程為加熱到(850±10)℃保溫120 min,油冷,回火加熱到(520±10)℃保溫120 min,出爐油冷至室溫。

表1 40Cr鋼的化學成分(質量分數,%)

1.2 試驗設備與方法

試驗設備為HDZ-6F型高壓真空數控電子束焊機。在電子束掃描過程中,電子槍室真空度保持在 9×10-4Pa,防止試樣表面被氧化,以獲得更佳的表面力學性能。

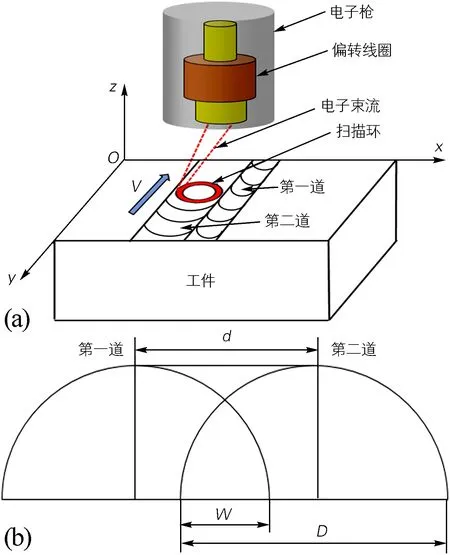

電子束多道掃描處理方法如圖1(a)所示。根據預試驗結果,選定多道掃描電子束工藝參數為加速電壓60 kV、束流4 mA、掃描速度240 mm/min、掃描頻率300 Hz、掃描環外徑φ8 mm。在多道電子束掃描過程中,搭接率與相鄰兩道次的重疊距離有關。電子束多道掃描重疊示意圖如圖1(b)所示,搭接率λ的計算公式[14]為:

圖1 電子束多道掃描處理方法(a)及多道掃描搭接率示意圖(b)

(1)

式中:D為掃描環外徑,mm;d為相鄰兩道掃描環圓心的距離,mm;W為相鄰兩道掃描環搭接的寬度,mm。

討論搭接率分別為0%、25%、50%、75%時對40Cr鋼組織和性能的影響。將電子束掃描處理后的試樣制成金相試樣,用激光顯微鏡和掃描電鏡對試樣橫截面形貌和顯微組織進行分析,用HXD-1000TM顯微硬度計在200 g載荷砝碼下測量試樣表面的顯微硬度分布,保荷時間10 s。用HRS-2M裝置在40 N的工作載荷和4 mm的滑動距離下測量試樣的磨損量。用TR-200型手持式粗糙度儀測量試樣表面粗糙度,取樣長度L為0.8 mm,評定長度為3L。

2 試驗結果與討論

2.1 橫截面形貌與顯微組織

2.1.1 無搭接掃描時橫截面形貌及顯微組織

當搭接率為0%時,無搭接區域,為電子束單道掃描表面處理,改性層組織只經歷了一次快速加熱和冷卻過程。由圖2(a)可見,橫截面形貌由粗晶區、細晶區、熱影響區及基體組成。改性層顯微組織主要由粗晶馬氏體、細晶馬氏體和鐵素體組成。這是由于電子束掃描加熱過程中,材料表面溫度快速升至臨界溫度線以上,其組織進行了奧氏體化,在基體的快速導熱冷卻過程中,奧氏體降到馬氏體轉變溫度Ms時,轉變成粗晶馬氏體,如圖2(b)所示。隨著距離表層深度的增加,奧氏體化溫度降低或產生部分奧氏體化,且基體導熱率加大,過冷度增大,馬氏體晶粒細化,改性層與基體交匯處有未熔鐵素體和碳化物,如圖2(c,d)所示。

2.1.2 多道搭接掃描時橫截面形貌及顯微組織

隨著搭接率的增大,相鄰兩道出現搭接區域,以搭接率為25%時為例,分析多道掃描改性層顯微組織的演變過程。圖3為搭接率為25%時兩道次掃描的橫截面形貌及顯微組織。由圖3(a)可見,A區域改性層經歷了一次淬火和兩次回火循環,其分析結果如圖3(b,c)所示。由圖3(b)可見,第一道電子束掃描處理,熔融層最高溫度在Ac3線以上較高溫度區間,組織全部奧氏體化,過熱度較大,基體快速導熱冷卻后形成較粗大馬氏體,而熱影響區過熱度低,且冷卻速率大,形成的馬氏體較為細小。第二道電子束掃描處理時,會對A區域與搭接區交匯處形成兩次短時間的回火循環。第一次回火溫度高于Ms,熔融層發生重結晶,粗晶粒消失,鐵素體基體上的細粒狀滲碳體不斷聚集長大,形成回火屈氏體及回火索氏體。第二次回火循環溫度降低,馬氏體中的過飽和碳開始逐步以ε-碳化物的形式析出,碳的過飽和程度不斷降低,轉變為回火馬氏體;由圖3(c)可見,A區域存在細晶加熱區及熱影響區,細晶加熱區奧氏體化溫度為Ac3臨界溫度稍上,奧氏體晶粒細小,致使冷卻后馬氏體晶粒細小。隨著冷卻速率降低,峰值溫度降低,熱影響區形成顆粒狀的碳化物和未熔的鐵素體組織。

圖3 搭接率為25%時40Cr鋼電子束掃描處理后橫截面形貌及各區域顯微組織

由圖3(a)可見,B區域是兩道電子束掃描處理的搭接區域,經歷了兩次淬火和一次回火,此區域峰值溫度高,改性層呈凹弧形。圖3(d)為B區域放大圖,重熔層峰值溫度高,組織主要由板條馬氏體構成,熱影響區由于存在回火,顯微組織主要由馬氏體、回火馬氏體和部分鐵素體構成。圖3(a)中C區域經歷了一次淬火,然后快速冷卻。圖3(e)為C區域放大圖,改性層顯微組織主要由馬氏體組成。熔融層奧氏體化溫度高,奧氏體晶粒粗大,馬氏體相變成粗大的板條馬氏體,隨著距離表層深度的增加,基體導熱率增大,奧氏體晶粒細小,馬氏體晶粒細化。

2.2 重熔層組織

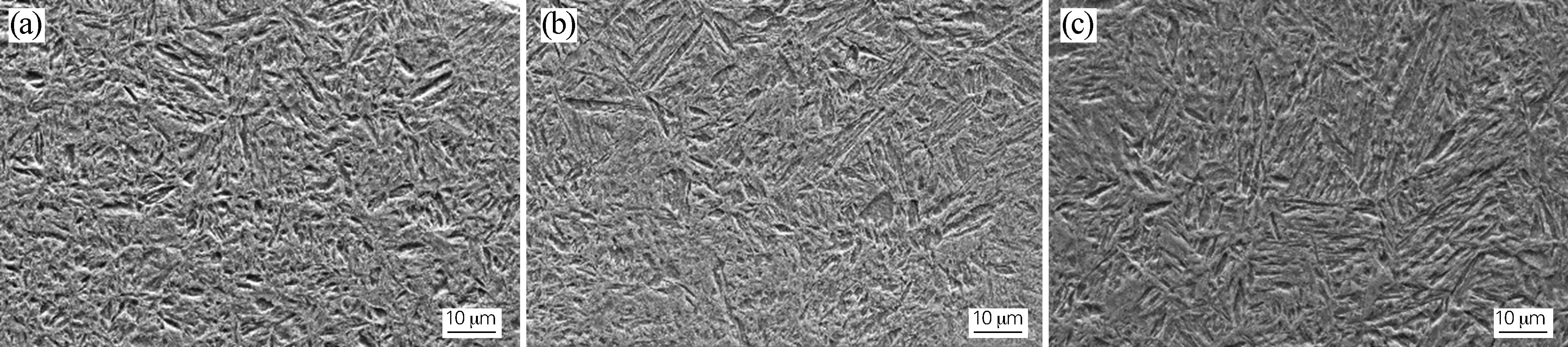

搭接率對40Cr鋼搭接區重熔層顯微組織的影響如圖4所示。隨著搭接率的增大,重熔層中板條馬氏體的晶粒尺寸增加。搭接率為25%時,重熔層馬氏體晶粒最為細小。這是由于第一道電子束掃描結束時,試樣不足以冷卻到室溫,第二道電子束就開始掃描,隨著搭接率的增加,試樣表面能量密度增大。當電子槍移動速度不變時,試樣冷卻速度隨輸入熱量的增加而減小,此時奧氏體化溫度高,保溫時間長,奧氏體組織粗大,發生馬氏體轉變時,馬氏體組織粗大,且隨著溫度的上升,重熔層再結晶溫度升高,再結晶晶粒長大。

圖4 不同搭接率下40Cr鋼電子束掃描處理后重熔層的顯微組織

2.3 表面顯微硬度

搭接率對40Cr鋼表面顯微硬度的影響如圖5所示。40Cr鋼調質處理后的顯微硬度為280~310 HV0.2,不同搭接率下,多道次掃描區域的表面顯微硬度不同。由圖5可見,搭接率為0%時,無搭接區,處理區域硬度分布呈“一”型,平均顯微硬度為627.4 HV0.2。搭接率分別為25%、50%和75%時,出現搭接區域,顯微硬度在431~658 HV0.2范圍內變化,A、C淬火區域的顯微硬度高于搭接區B和交匯區的顯微硬度,硬度分布呈“V”型。對比4種搭接率下掃描區域硬度分布,發現多道搭接會出現二次加熱回火軟化。這是由于搭接率為0%時,試樣表面以極快的速度熔化和凝固,表面改性層發生晶粒細化和馬氏體相變,表面顯微硬度增加。隨著搭接率的增大,搭接區域B在短時間內經過多次淬火及回火,形成回火軟化區,顯微硬度明顯降低,且搭接率增大,搭接區的能量密度增大,改性層奧氏體化溫度高,奧氏體晶粒粗大,馬氏體相變形成粗大的馬氏體,顯微硬度降低。未搭接區域A和C只經歷了一次快速的熔凝過程,發生馬氏體相變,顯微硬度高于搭接區域。

圖5 不同搭接率下40Cr鋼電子束掃描處理后的表面顯微硬度

2.4 表面形貌及粗糙度

圖6為搭接率對40Cr鋼表面形貌的影響規律。搭接率為0%時,無搭接區域,第一道與第二道掃描交匯處存在凹凸不平現象,這是由于掃描電子束的重熔區邊界處快束凝固過程中產生熔凝收縮,致使交匯處形成上述現象。搭接率為25%時,熔融的金屬從頂部流向谷底,熔融機制有效地降低了波峰與波谷的高度差,搭接區域平整。當搭接率增大到50%、75%時,兩道電子束掃描搭接區又出現新的凹凸不平現象。這是因為掃描電子束的總能量不變,而掃描的總面積減小,產生能量聚集現象,導致試樣溫度梯度減小,熔融的金屬表面張力降低,不利于液態金屬的流動,形成凹凸不平的表面[15-16]。其他研究學者也發現了此類試驗現象,即電子束能量密度過高或過低都不利于試樣表面粗糙度的降低[17]。

圖6 不同搭接率下40Cr鋼電子束掃描處理后的表面形貌

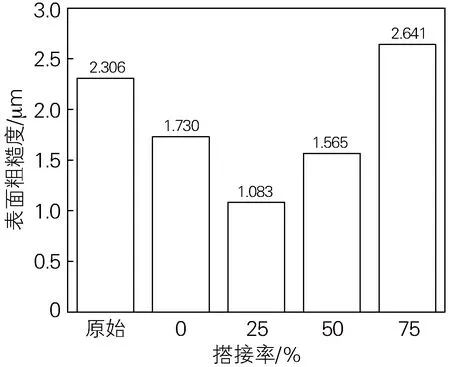

由圖7可見,表面粗糙度隨著搭接率的增大,先減小后增大。搭接率為25%時,表面粗糙度最低為1.083 μm。對比圖6和圖7可知,表面粗糙度與電子束掃描處理的表面宏觀形貌變化規律相互關聯,當表面形貌凹凸不平時,表面粗糙度增大,表面形貌相對平整時,表面粗糙度降低。

圖7 不同搭接率下40Cr鋼電子束掃描處理后的表面粗糙度

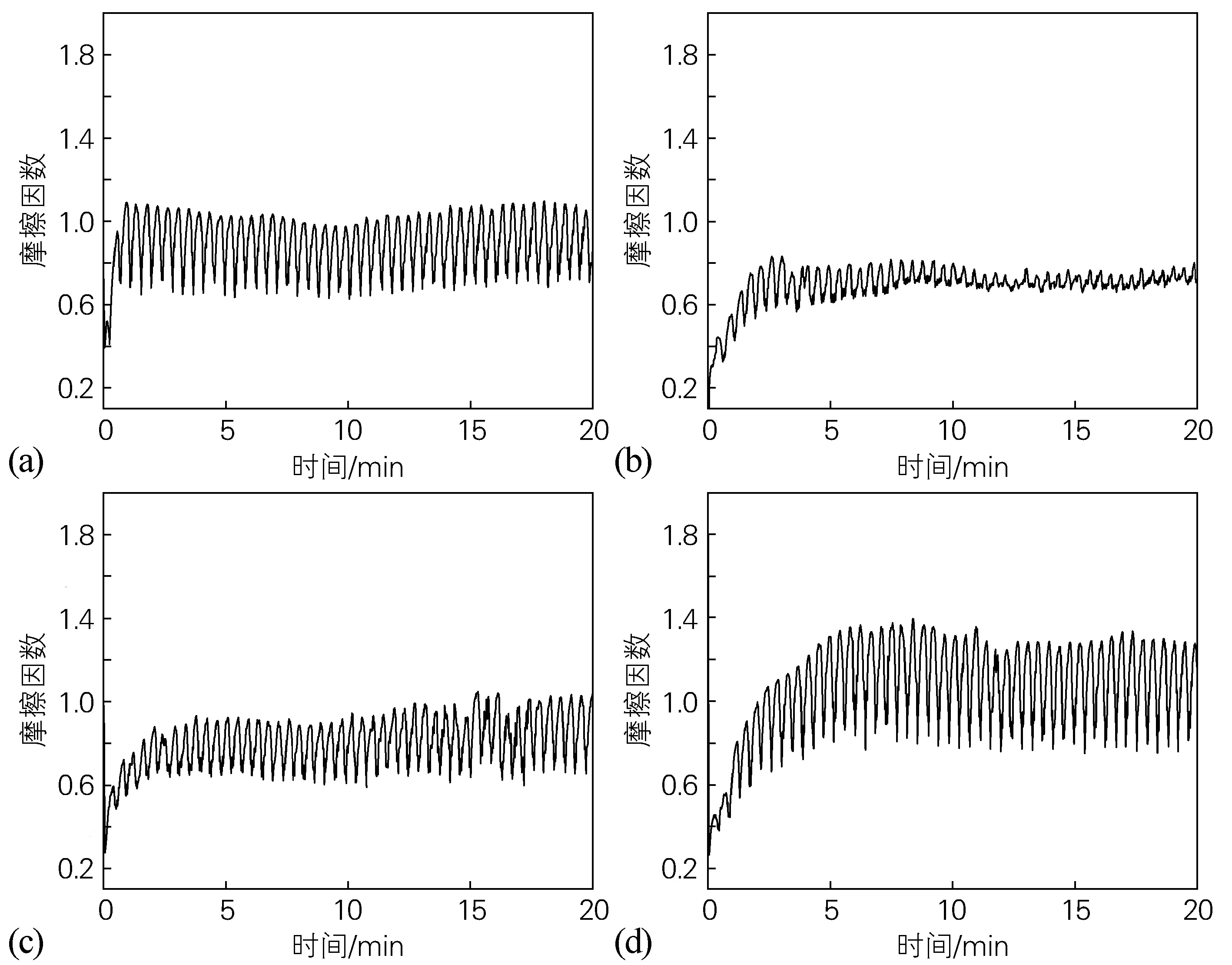

2.5 摩擦因數

圖8為搭接率對40Cr鋼摩擦因數的影響規律。摩擦因數隨著搭接率的增大,先減小后增大,搭接率為25%時摩擦因數最低。摩擦因數曲線在初始階段急劇上升,最后分別穩定在0.90、0.70、0.77、1.00左右。這是由于摩擦磨損試驗初始階段,磨損機理為磨粒磨損,圓柱銷首先與改性層上表面熔凝的表面相接觸,實際接觸面積小,從而導致接觸壓力遠大于40Cr鋼的屈服極限,摩擦因數曲線急劇上升。隨著摩擦試驗的進行,接觸應力小于材料的壓縮屈服極限時,摩擦副間的實際接觸面積達到穩定,磨損機理變為黏著磨損,摩擦因數曲線開始上下波動趨于穩定。搭接率為25%時,由圖6可知,試樣表面光滑平整,相較于0%、50%和75%的搭接率,接觸表面溝壑效應明顯降低,摩擦接觸面剪切力減小,摩擦力減小,摩擦因數減小。

圖8 搭接率對電子束掃描處理40Cr鋼摩擦因數的影響

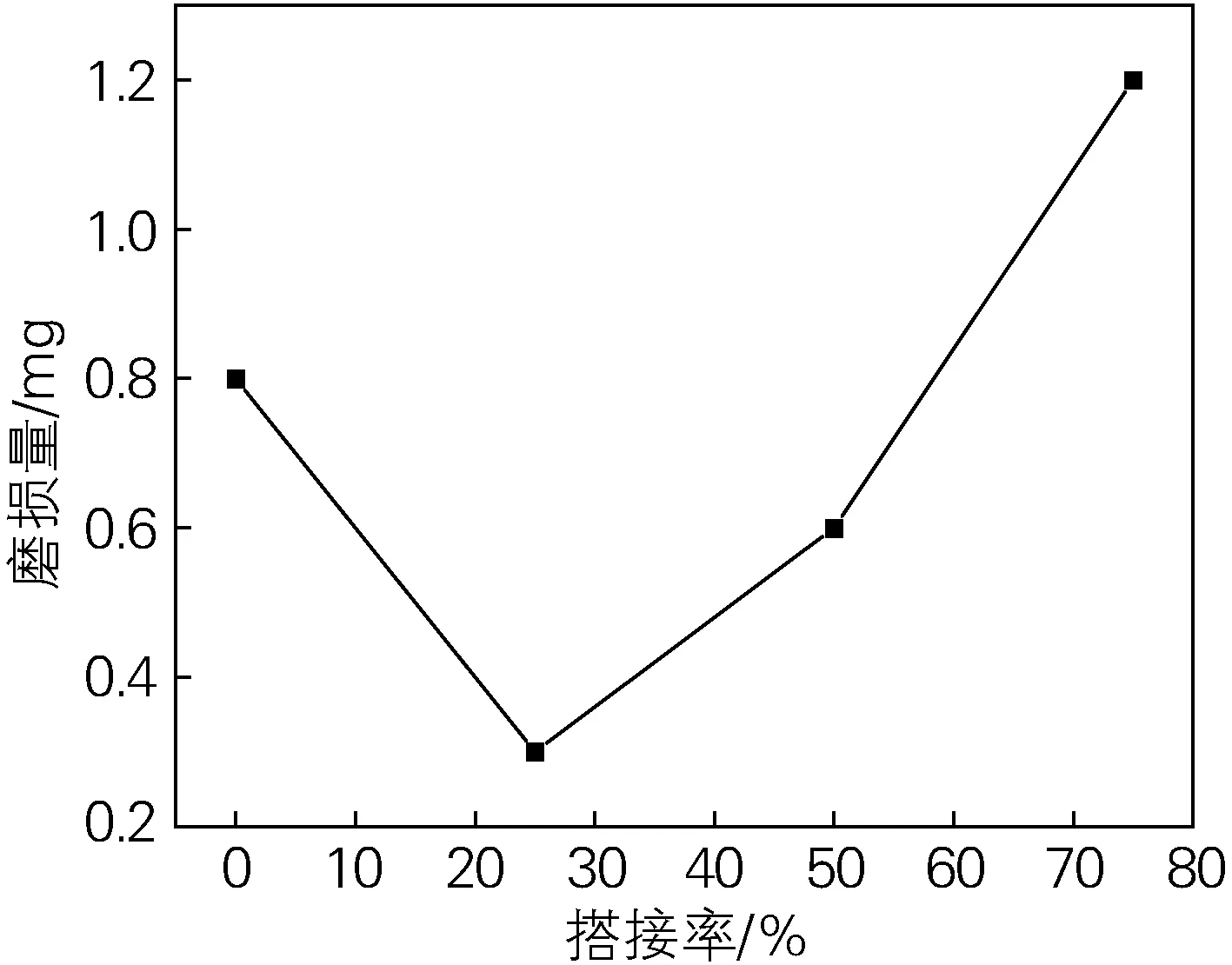

2.6 耐磨性分析

圖9為搭接率對40Cr鋼表面磨損量的影響規律。40Cr鋼的磨損量隨著搭接率的增加呈先減小后增大的趨勢。未經掃描電子束處理的試樣磨損量高達1.8 mg,搭接率為25%時試樣的磨損量僅為0.3 mg,此時耐磨性好。

圖9 搭接率對電子束掃描處理40Cr鋼磨損量的影響

圖10為不同搭接率下40Cr鋼電子束掃描處理后的表面XRD圖譜。由圖10不同搭接率電子束掃描處理40Cr鋼表面XRD圖譜可見,搭接率為25%時,馬氏體峰值強度最高,相對于搭接率為0%、50%、75%的衍射峰寬化且偏移。這說明試樣表層晶粒相對較細,馬氏體含量較高,硬度得到較大提高,且由圖8可知,搭接率在25%時摩擦因數最小,此時耐磨性得到較大提升。搭接率增大,磨損量相對增加,耐磨性有所下降。

3 結論

1)多道與單道電子束掃描表面處理時,試樣表面改性層經歷了不同的熱循環過程。電子束多道掃描處理,會出現重復加熱的搭接區域,且第二道掃描加熱會對第一道的部分區域組織產生回火作用,組織演變復雜,會產生回火馬氏體、回火索氏體及回火屈氏體等多種組織。重熔層中馬氏體晶粒尺寸隨著搭接率的增大而增大。

2)在不同的搭接率條件下,經電子束多道掃描處理,掃描區域的顯微硬度有所不同,搭接率為25%、50%、75%時,顯微硬度在431~658 HV0.2范圍內變化,淬火區域的顯微硬度高于搭接區和交匯區的顯微硬度。

3)試樣表面粗糙度隨著搭接率的增大,先減小后增大。搭接率為25%時,表面形貌光滑平整,粗糙度最低,摩擦因數低。搭接率過大,搭接處變得凹凸不平,表面粗糙度增大,試樣摩擦因數也增大。

4)電子束多道掃描處理試樣的耐磨性較原始試樣更好,隨著搭接率的增大,磨損量先減小后增大。搭接率為25%時,耐磨性最好。