飛行器電子設備艙液氮噴霧冷卻數值模擬分析

蘭江 朱磊

(1.中國航空綜合技術研究所 北京 100000;2.北京航空航天大學 北京 100028)

隨著航空技術的發展,飛行器的巡航高度和速度不斷提升,例如,美國的X-37B空天飛機的運行高度為177~805km[1],速度最高可達25 倍音速[2]。在此飛行高度和速度下,廣泛應用于飛機的空氣循環制冷系統、蒸氣循環制冷系統等熱管理方式已經不再適用。空氣循環制冷系統需要不斷從外界引氣,然而,在極端高空高速條件下,大氣極為稀薄,周圍空氣也因受劇烈壓縮出現高溫;蒸氣循環制冷系統雖然不受高度、速度限制,但是結構復雜、制冷部件較多、整體質量較大,更適用于大型旅客機。而液氮噴霧作為一種新型制冷技術,經實驗證明,對高熱流密度具有降溫速度快、表面溫度均勻性好等優點[3-4],在高熱流密度電子設備散熱領域具有良好的應用前景。數值模擬可對液氮噴霧在開放式通道內的冷卻性能進行準確預測[5],也是研究機載條件下噴霧冷卻特性的有效手段[6],因此,液氮噴霧可作為冷卻飛行器電子設備艙的一種可行方案,并可通過數值模擬分析其制冷效果及影響要素。

1 電子設備艙液氮噴霧制冷方案

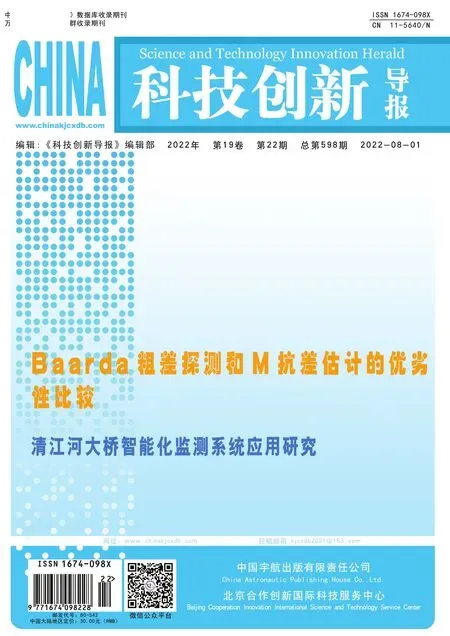

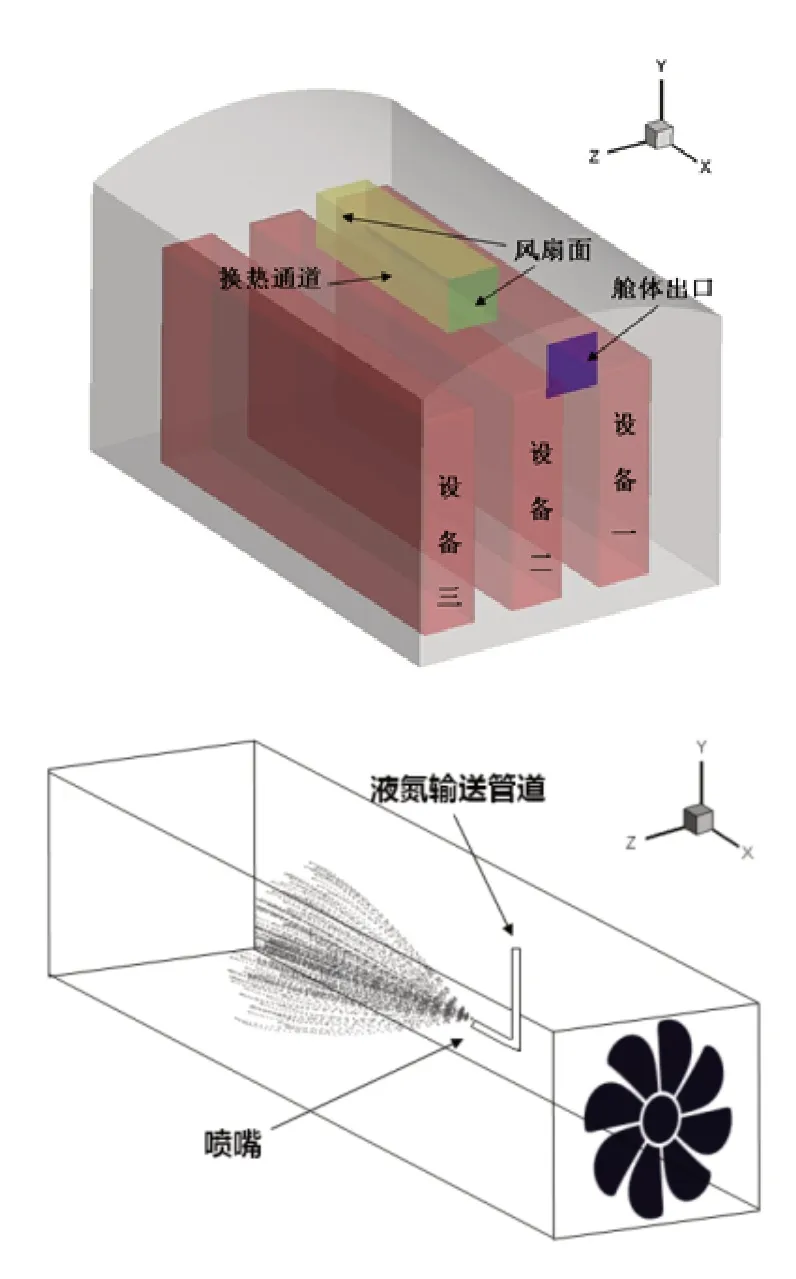

制冷方案采用單噴嘴液氮噴霧結合風扇驅動的方式,換熱通道和風扇縱向布置于設備上方空間的中心區域,噴嘴布置在風扇后端的換熱通道中,如圖1所示。風扇直徑為200mm,換熱通道長度為800mm、截面尺寸為200mm×200mm,簡化后的電子設備艙尺寸見圖2。

圖1 制冷方案布局

圖2 電子設備艙尺寸

電子設備艙內的熱量主要為設備工作產生的熱量,還有外部熱防護轉移或阻隔后的殘余熱量,據估算,前者最大發熱功率約為5kW,二者比值約為1∶5。上述方案的制冷原理為:噴霧中的液滴迅速蒸發,換熱通道出口處的氣流被冷卻到較低的溫度,在連續氣流的作用下,3 組設備及電子設備艙壁面處于對流換熱的狀態,經過換熱后的氣體,一部分從艙體出口流出,另一部分被風扇吸入換熱通道進行制冷,這一過程不斷循環,最終熱量被帶出艙體并且使設備溫度保持在設計工況溫度范圍內(參考GJB/Z 457-2006[7],本文取小于333K)。

2 數學模型與邊界條件

2.1 數學模型

使用Fluent軟件中基于歐拉—拉格朗日法的離散相模型(Discrete Phase Model,以下簡稱為DPM模型),模擬研究液氮噴霧蒸發過程及飛行器電子設備艙噴霧制冷過程。DPM 模型要給出液氮噴霧液滴在不同時間點上的位置、速度、溫度、直徑、質量等參數,控制方程包括以下幾個[8]。

運動方程:

傳熱方程:

蒸發傳質方程:

對流沸騰傳質方程:

2.2 網格劃分

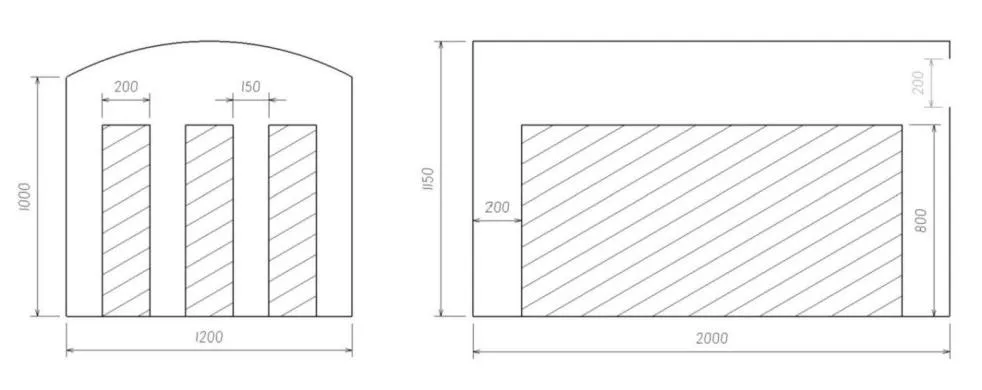

采用結構化網格,為提高邊界層參數精確度,對各界面之間的流體區域網格進行適當加密,而設備本身作為固體,其計算量與收斂性都比較優秀,網格節點可適當減少,如圖3所示。為兼顧求解結果的精確度和求解速度,通過計算某一典型工況得到的結果,檢驗不同單元數下的網格,當網格數目增加到一定程度后,繼續細化加密的操作對結果的影響會變得極小,最終劃分的網格單元數為48 213 228。

圖3 電子設備艙內部及截面網格結構

2.3 邊界條件及求解設置

2.3.1 壁面邊界條件

艙內一共有3 種壁面邊界條件,載體分別是艙體的前后截面、側面、換熱通道壁面。動量設置上,3 種壁面均采用無滑移、固定、固體壁面。前后截面可視為絕熱壁面,采用絕熱邊界條件,不考慮輻射影響,DPM壁面條件設置為捕捉(trap);側面殘余氣動熱輸入簡化為垂直于壁面的熱流密度,艙壁發熱功率設計值為1kW,經過計算等效于160W/m2,不考慮輻射,DPM 條件采用捕捉類型;換熱通道壁面熱條件設置為流固熱耦合(coupled),換熱通道的出口面設置為內部面(interior),DPM條件設置為逃逸(escape)。

2.3.2 風扇邊界條件

風扇風量為14.4m3/min,可通過Fluent自帶的風扇模型(fan)設置風扇的軸流方向及風扇壓頭(pressure jump),在計算收斂后的求解結果中,使用風扇面平均流速與換熱通道截面積相乘得到。

2.3.3 艙體出口邊界條件

艙體出口邊界設置為壓力出口(pressure-outlet),DPM壁面條件設置為逃逸(escape)。

2.3.4 設備邊界條件

3 組固體設備區域分別設置能量源項(Energy Sources),根據發熱量的配比,每組設備的發熱功率為1.67kW。設備表面設置壁面邊界條件,動量上為無滑移固定壁面,能量上采用流固熱耦合(coupled)類型,DPM壁面條件設置為捕捉(trap)。

2.3.5 DPM射流源邊界條件

噴嘴位置處于換熱通道距風扇200mm處,采用實心錐模型(solid-cone),每一步離散相計算輸入200 束粒子源(Paticle Streams),液滴材料采用液氮,液滴直徑分布規律采用統一分布(uniform)。液滴參數設置中,液滴直徑為200μm,初始溫度77K,噴霧錐角30°,噴嘴直徑1.4mm。

2.3.6 材料屬性

連續相采用氮氣和氧氣的混合氣體模型,密度采用不可壓理想氣體,比熱容和熱導率按照Fluent 內置的mixing-law 設置,黏性按照傳熱學模擬中常用的sutherland law 模擬其隨溫度的變化規律;離散相液滴材料定義為液氮,其密度和比熱容設置為常數,蒸發潛熱設置為隨環境溫度變換,沸點設置為隨環境壓力變化;固體區域材料屬性根據鋁合金和PCB 電路板二者的大致質量配比進行估算,導熱系數近似取80W/(m·K),比熱容近似取250J/(kg·K)。

3 模擬結果與分析

3.1 環境壓力的影響

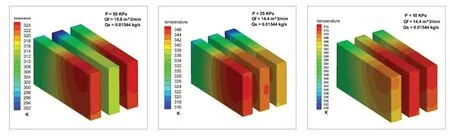

通過改變環境壓力,模擬飛行器在不同高度下的工作狀態,分析環境壓力對液氮噴霧制冷效果的影響。圖4是在液氮流量為0.01544kg/s 的情況下,環境壓力分別取50kPa、25kPa和10kPa,求解得到的設備表面溫度云圖。在高于25kPa 的環境壓力下,設備表面溫度分布規律基本一致,最高和最低溫度之差均在30K 左右;而在低于25kPa的環境壓力下,同一設備表面與不同設備之間都有很大的溫差,原因是稀薄氣體換熱能力較弱,其較低的導熱系數也使得熱阻極大,導致設備溫度在維持較高水平的同時其分布也極不均勻。

圖4 不同環境壓力下設備表面溫度云圖

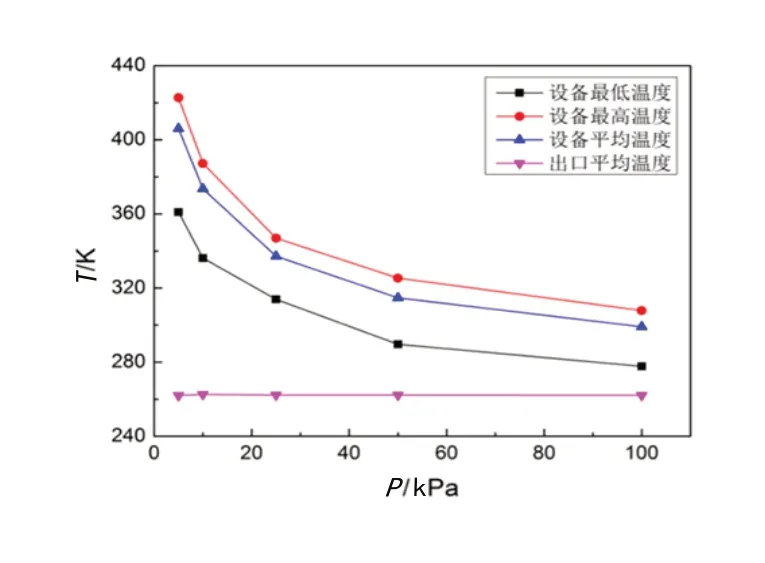

選取設備的最低溫度、最高溫度、平均溫度及艙體出口平均溫度,評估不同環境壓力下的制冷效果,如圖5所示。設備溫度呈現出隨壓力升高而降低的趨勢,艙體出口平均溫度變化不大。整體上,在給定的液氮流量條件下,高于25kPa的環境壓力滿足制冷需求,而其他環境壓力下的制冷效果均不理想,說明低壓下需要調整液氮流量等其他變量以增強制冷效果。

圖5 設備溫度與環境壓力關系

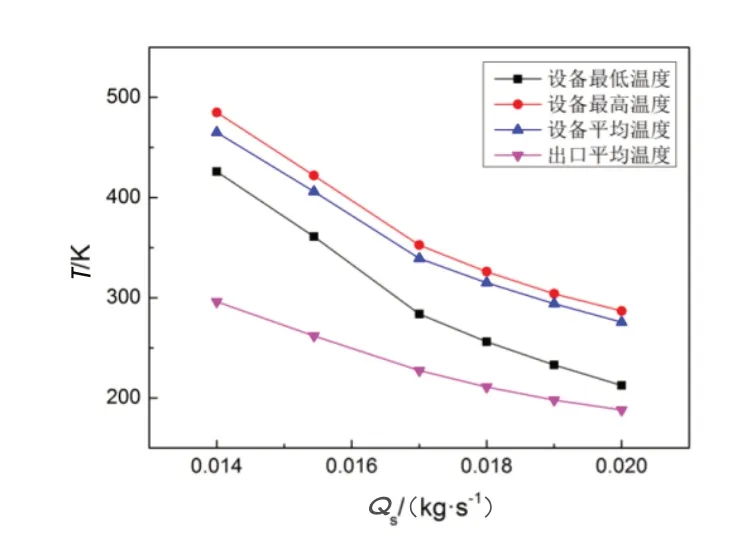

3.2 液氮流量的影響

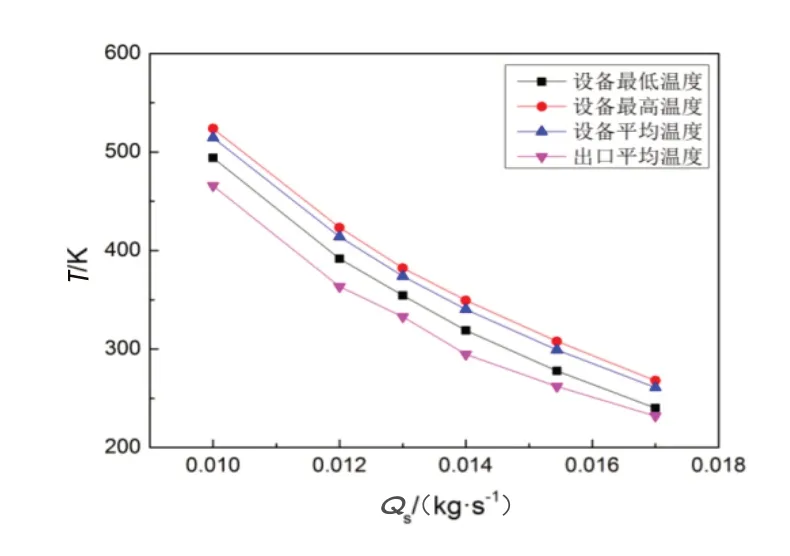

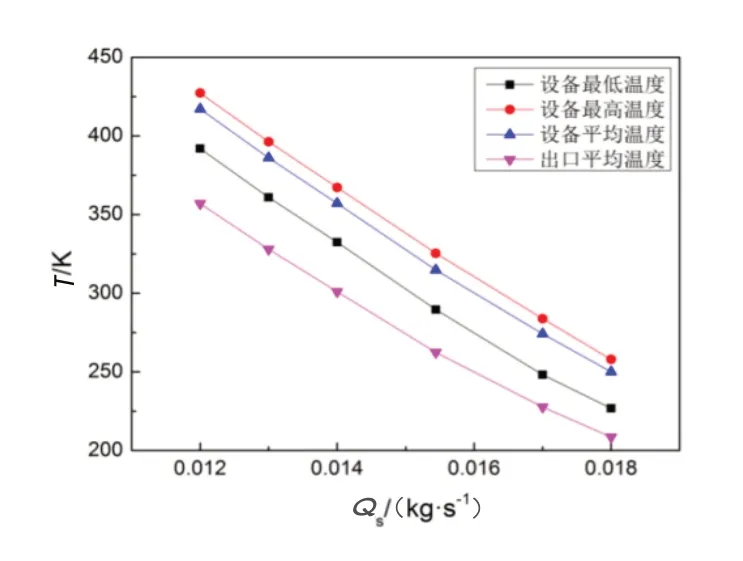

液氮流量的變化直接影響艙內熱平衡,是控制設備溫度的主要參數。理論上,只要制冷工質充足,任何環境壓力下都能達到預期制冷效果。而實際中,需要找到液氮流量與設備溫度之間的平衡點,在滿足制冷需求的前提下,盡量減少液氮的消耗。選取設備的最低溫度、最高溫度、平均溫度及艙體出口平均溫度,評估不同液氮流量下的制冷效果。

圖6、圖7和圖8分別為100kPa、50kPa 和5kPa 環境壓力下設備溫度隨液氮流量變化的曲線。在不同環境壓力下,設備溫度和艙體出口平均溫度都隨液氮流量的增加而顯著下降。3 組環境壓力中,設備最高溫度小于333K 即滿足制冷要求,對應的流量分別為0.0143kg/s、0.015kg/s、0.0173kg/s。環境壓力為5kPa時,艙內制冷劑需求量最大,此時的液氮流量為0.0173kg/s,經保守估計,若總發熱功率為6kW,制冷系統每半小時最多消耗31.14kg液氮。

圖6 100kPa環境壓力下設備溫度與液氮流量關系

圖7 50kPa環境壓力下設備溫度與液氮流量關系

圖8 5kPa環境壓力下設備溫度與液氮流量關系

4 結語

通過CFD 數值模擬,對飛行器電子設備艙液氮噴霧制冷方案進行了影響因素分析。結果表明:飛行高度對制冷效果有較大影響,相同的液氮流量在高空條件下的制冷效果較差;在不同飛行高度下,液氮流量對制冷效果起到關鍵作用,通過調節液氮流量,能夠滿足不同制冷需求,因此,制冷方案具有廣泛適用性和一定可行性。數值模擬結果對飛行器電子設備艙的制冷系統設計提供了一定的理論指導,后續可搭建包括電子設備艙、電子設備、換熱通道、風機及噴霧系統的試驗臺,開展進一步研究與驗證。