5G定制網在工業互聯網中的應用

王強 胡軍 王超

(1.中徽建技術有限公司 安徽合肥 230088;2.安徽電信規劃設計有限責任公司 安徽合肥 230000)

1 網絡是工業互聯網的基礎

網絡是實現傳統產業轉型升級和數字經濟騰飛壯大的新型基礎設施。在工業環境下,通過全面連接人、機、料、法、環等核心要素,實現從設計、研發到生產、管理、服務的全生命周期、全產業鏈條、全價值體系連接[1-2]。

2 網絡架構與場景需求

2.1 網絡架構

依據應用部署場景的差異,工業互聯網網絡可以按照工廠內網、工廠外網和園區網絡維度進一步劃分,以此滿足不同層級的企業生產、辦公、安防、數據中心和云平臺等設備連接和數據互通的需求。

為實現工業互聯網完整的業務連通,實現全流程的工業業務能力,工廠內網與工廠外網之間需要進行有效銜接和融合,因此,需要在網絡架構、運維管理等方面實現打通。在網絡架構方面,具體部署架構應能保證工廠內網和外網之間的無縫連接,工廠內網應避免采用私有化的網絡技術,應采用標準化、通用的協議匯聚生產網、辦公網、傳感網絡等多個子網,降低數據流動的障礙,提升網絡傳輸效率。同時,在保證數據順利流通的前提下,需要考慮網絡安全性,在內網和外網連接點布置必要的網絡安全設備,實現客戶敏感數據不出工廠,同時有效避免公眾互聯網中的各類惡意網絡攻擊。在運維管理方面,在保持現有生產業務穩定運行的前提下,工廠內網引入智能化的運維管理系統,實現對工廠內網多個子網的歸一化管理,同時,與工廠內網現有生產管理系統實現連通,實現網絡與生產聯動[3]。對于跨地域的工廠的多個異地分支機構之間的互聯,需要在整體層面實現對于工廠外網專線的統一有效管理。

2.2 場景需求

工廠內網中設備連接類型越來越多,設備連接量越來越大,逐步呈現出全連接的趨勢,因此,網絡部署朝著融合方案發展,最典型的是有線、無線融合的方案,如工業PON/工業以太網+5G+工業Wi-Fi。隨著全連接的融合方案和越來越多的工業設備連接,工廠需要具有對設備、對網絡和對業務的整體管控方案,短期內以各管控系統的不斷成熟發展為主,將會向全連接、自服務能力不斷發展,以滿足工廠靈活調配網絡適應業務的需求,以及智能化故障預測診斷及遠程運維的需求[4-5]。

工業互聯網的發展就是通過開放的網絡,將企業工廠的設備、生產線、供應商、產品和客戶等緊密地連接和融合起來,高效地共享和復用各種要素資源,從整體上提升工業生產的自動化、智能化水平,達到降本增效、延長產業鏈、推動轉型發展的目的。從以上場景和需求來看,工廠外網短期內還是聚焦在企業專線上,但隨著業務的發展和新技術的賦能,虛擬切片網絡會在一定程度上替代原本的企業專線,還會存在根據業務需求來劃分不同性能和保障能力的專網予以匹配。因此,在工廠外網的部署上,應更加關注云網融合發展,逐步實現網隨云動、云隨網生。

工業園區網絡作為工業網絡的一種典型部署形態,從承載的業務角度看,工業園區網絡主要由工業生產網、企業信息網、園區公共服務網及云基礎設施組成。由于工業園區內部存在生產網、辦公網、安防網等多個子網,其網元類型、網元數量、網絡能力、網絡接口、承載的業務等關鍵指標存在較大差異,因此,需要引入各類所需的網絡連接技術方案,實現對于園區內部所有網元和業務的統一融合承載。同時,在工業園區網絡的設計和部署過程中,需要考慮整體網絡的可擴展演進能力。

業界已經采用開放式或基于業務的架構及標準化的網絡連接技術,盡量避免私有化的技術實現,以適應快速發展的工業業務對于網絡基礎架構的能力要求,同時,保護現有網絡建設投資,控制園區網絡系統完整生命周期的總體成本。針對新建的工業園區網絡場景,需要對網絡架構進行統一的規劃,結合網絡安全和網絡管控的要求,可采用“一網到底”和“云網融合”的網絡架構。針對已有工業園區網絡改造場景,可采用新型網絡替代/補充的方式,除了考慮網絡安全和網絡管控的要求以外,還需解決現存網絡架構和網絡性能不滿足企業新業務發展的痛點問題,在改造過程中,考慮老設備的利舊及與多類型工業協議數據互通等問題,最終實現工業設備能互聯和工業數據能互通的目標。

3 5G定制網方案

隨著工業互聯網業務場景的不斷發展與成熟,對網絡基礎設施提出了更高的要求,也促進了工業互聯網網絡技術向融合化、無線化、智能化、歸一化方向演進發展。傳統的工業網絡互聯網僅用于商業信息交互,企業信息網絡難以延伸到生產系統,大量的生產數據沉淀、消失在工業控制網絡,“網絡難互聯、數據難互通”,整體割裂,能力單一,亟待升級。因此,5G定制網應運而生,5G定制網作為企業信息基礎設施的深刻變革和全面升級,以5G網絡為基礎,對連接、計算和智能等全部數字化能力“融合定制”,滿足不同層面的行業數字化轉型過程中所需的低時延、安全隔離、云網融合等信息化基礎設施需求[6]。

電信運營商在為行業提供上述5G 網絡服務時的網絡建設模式主要有3種:基于公網提供服務(公網);復用部分公網資源,并根據行業訴求將部分網絡資源由行業用戶獨享(混合組網);采用行業專用頻率,為行業建立與公網完全物理隔離的行業專網(專網)。

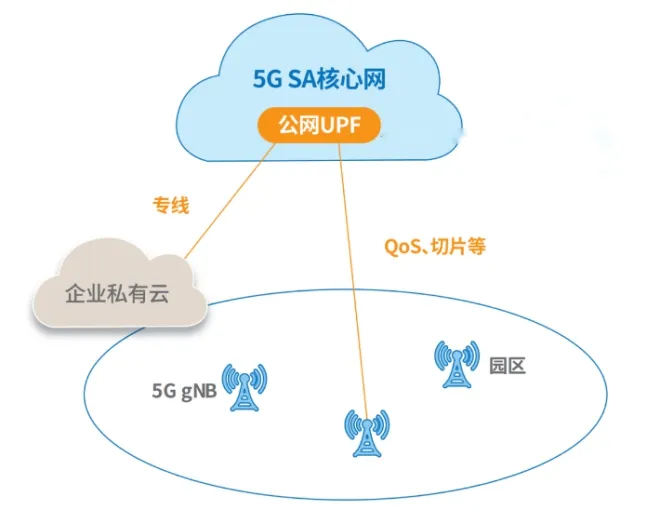

3.1 公網模式

基于5G 公網資源共享(見圖1),面向廣域優先型行業客戶,通過QoS[7]、定制DNN 和切片等技術,為行業客戶提供端到端差異化保障的網絡連接、行業應用等服務。在該模式下,各種資源以軟件形式展示,不僅建設周期大大縮減、成本大大降低,在服務范圍和靈活性上也具有優勢,適用于對大數據傳輸帶寬及速度、數據的安全性保密性有很高要求的企業。

圖1 公網模式組網架構

這種模式的典型應用場景有:(1)大面積移動場景,如移動警務、線路巡檢、車聯網等;(2)隨需接入場景,如云游戲、云直播、云VR、云會議;(3)組網服務,如線路備份、跨域專網等。

3.2 混合組網模式

混合組網模式(見圖2)的核心邏輯是將5G核心網的UPF功能模塊從行業用戶側與MEC部署在一起,從而實現大量的運算在MEC得以實現,終端用戶數據不發送到核心網,直接通過邊緣UPF實現本地卸載,從而使數據安全性大大提高。同時,傳輸時延大大降低,端到端小于15ms,部分場景下更是小于10ms,這使得部分生產控制可以得到大幅優化。另外,由于MEC 和UPF 同時部署在園區內部,較為靈活的自服務如自主管理、自主配置成為可能,極大地提高了網絡控制力。

圖2 混合組網模式組網架構

這種模式的典型應用場景有工業視覺檢測、工業數據采集、設備遠程控制、移動診療車、機器人巡檢等。

3.3 專網模式

這種模式面對的主要是大型企業,企業對核心業務有最高級別的安全隔離需求,又同時存在網絡能力調用、網絡及平臺自管自維、業務規則制定等需求,具備一定的網絡及平臺管理能力。

該模式按需定制專用基站、專用頻率或定制輕量級5GC等,為區域企業提供一張端到端網絡資源獨享、業務完全隔離、可高度自主運營的專用網絡,同時,可以按需定制MEC、云、行業能力、行業應用、服務等關鍵組件。在該模式下,5G 網絡性能得以全面展示,超低時延,超高可靠性,將輔助企業開展更為精細的生產控制和服務。

這種模式的典型應用場景有礦車無人駕駛、礦車井下采礦、港口吊機遠控、港口自動集卡、電網差動保護等。

4 項目案例

4.1 項目背景

某礦業集團生產數字化的實現需要面臨很多挑戰。一是廠區中各產線檢測系統可靠性低、時延大,生產制造效率受限,產能無法完全釋放。二是數據安全要求高。作為制造企業,有大量核心數據中心和自主創新應用,數據安全是企業紅線,網絡的安全性存在很大挑戰。三是人工質檢效率低。外觀檢測、缺陷檢測等沒有完全實現自動化、智能化,人工檢測成本高,易出現失誤、漏檢等風險。四是設備維護成本高。缺乏有效手段判斷設備性能及對機器故障進行預判,需要大量人力和物力保障和維護。

而5G大寬帶、低時延、廣連接的特點與MEC 結合后更加契合生產數字化中對部署高效、安全的工業園區專網的需求,通過切片,將運營商網絡與企業內網進行有效融合部署,提升網絡使用效率,并將流量本地卸載,保護企業數據安全,護航企業生產數字化、智慧化轉型。

本項目基于某礦業集團皮帶智能化監測應用項目,采用“5G 定制網+MEC 邊緣計算”提供應用部署環境,并與企業內網進行對接,實現智能監管,最終達到選煤車間作業安全、節能、降本、可靠、高效的目的。

4.2 建設方案

4.2.1 網絡建設方案

本案例采用“混合組網”模式5G定制網建設方案。

為滿足業務需求,在某礦選煤分公司部署UPF+MEC平臺,UPF實現本地流量分流。(1)終端通過5G基站接入到網絡中。(2)UPF+MEC 部署在基站BBU 和核心網之間,礦區內機房。(3)針對礦區終端的數據業務,數據不發送到核心網,直接通過UPF 的本地分流功能送到礦區的MEC。(4)防火墻復用,對接UPF 業務交換機和MEC 業務交換機,UPF和客戶內網之間通過防火墻進行隔離,保證礦區數據的安全。

后續根據園區其他典型應用,UPF 及MEC 現有配置可進行平滑擴容。

4.2.2 皮帶智能檢測系統整體架構

皮帶智能綜合檢測系統主要包括AI 服務器、Web服務器、千兆交換機、客戶端PC機、礦用隔爆兼本安型相機、礦用隔爆型補光燈、礦用邊緣計算數據中心、礦用隔爆兼本安型信號轉發器等關鍵設備。其中,礦用隔爆兼本安型相機、礦用隔爆型補光燈、礦用隔爆兼本安型信號轉發器通過5G 無線網絡將采集的數據實時傳輸至地面服務器,進行AI 分析,也可以通過邊緣計算產品在近端側直接進行AI分析處理,將處理結果通過5G無線網絡傳至主服務器。

4.3 建設成果

(1)縮短傳輸時延:數據不需要經過核心網到因特網,傳輸路徑變短,時延減小。

(2)減輕傳輸網絡的壓力:數據直接本地卸載到工廠的MEC,不需要經過回傳網絡,節省回傳網絡的帶寬。

(3)數據安全性:數據直接發送給本地網絡,減少在互聯網的傳輸,工廠數據更加安全。

5 結語

本文以5G賦能工業互聯網為抓手,通過對工業互聯網網絡架構和場景需求的分析,探討在滿足數據采集、傳輸、應用基礎上的幾種常見的5G 定制網組網手段,最后剖析某礦“比鄰”模式5G定制網建設案例。本文對企業建設5G定制網有一定的參考作用。